一种高耐蚀经济型油井管钢及其制备方法与流程

本发明涉及耐蚀钢,特别涉及一种高耐蚀经济型油井管钢及其制备方法。

背景技术:

1、油井管是石油、天然气勘探开发过程中的重要耗材,占油气工业用钢总量的40%左右,是石油、天然气开采设备中的重要组成部分。作为一种重要的石油装备物资,油井管在整个建井成本中平均占20%~30%。因此,整个石油工程能否顺利进行,与油井管材质量密不可分。油井管置于套管之中,用于采集油气。由于油井管内腐蚀性液体的流动,故须根据腐蚀情况选用各种抗腐蚀产品。在中国,四川气田含h2s,四川、华北和西部油气田的一些油气井含co2及h2s、co2、c1-共存。在这种采油条件下,对油井管的耐腐蚀性能也提出了更高要求。目前抗co2腐蚀的油井管用材料以13cr马氏体不锈钢为主,但马氏体钢不能在含h2s的环境使用。尽管选用更高合金含量的22cr(或25cr、27cr,cr含量越高耐蚀性越好)型双相不锈钢可以满足油井管使用要求,但是材料成本高,不适合油气开采场景的大批量工业应用。针对中国油气开采实际情况和矿产资源限制,开发经济型高耐蚀油井管材料势在必行。

2、目前国内外关于良好综合性能油井管钢的品种和相应工艺流程已经有很多的专利,但大多存在成本过高或工艺复杂等问题而无法满足大量生产和实际应用的需要。

技术实现思路

1、鉴于上述情况,本发明旨在提供一种高耐蚀经济型油井管钢及其制备方法,用于解决现有油井管钢合金元素含量较高、成本较高的问题。

2、本发明的目的主要是通过以下技术方案实现的:

3、一方面,本发明提供了一种高耐蚀经济型油井管钢,高耐蚀经济型油井管钢的组分以质量百分比计包括:c:≤0.03%、cr:17.3%~18.4%、mo:0.5%~2.0%、ni:1.0%~2.8%、mn:1.0%~3.5%、si:0.1%~0.5%、n:0.1%~0.25%、p:≤0.03%、s:≤0.01%,余量为fe及不可避免的杂质。

4、在一种可能的设计中,高耐蚀经济型油井管钢的组分中,cr+3.3mo+16n≥26。

5、在一种可能的设计中,高耐蚀经济型油井管钢的组分中,60ni+17mn-12mo-800n≤0。

6、在一种可能的设计中,高耐蚀经济型油井管钢的组分以质量百分比计可以为:c:0.01%~0.03%、cr:17.4%~18.4%、mo:1.0%~2.0%、ni:1.0%~2.7%、mn:1.4%~3.2%、si:0.1%~0.5%、n:0.13%~0.25%、p:≤0.03%、s:≤0.01%,余量为fe及不可避免的杂质。

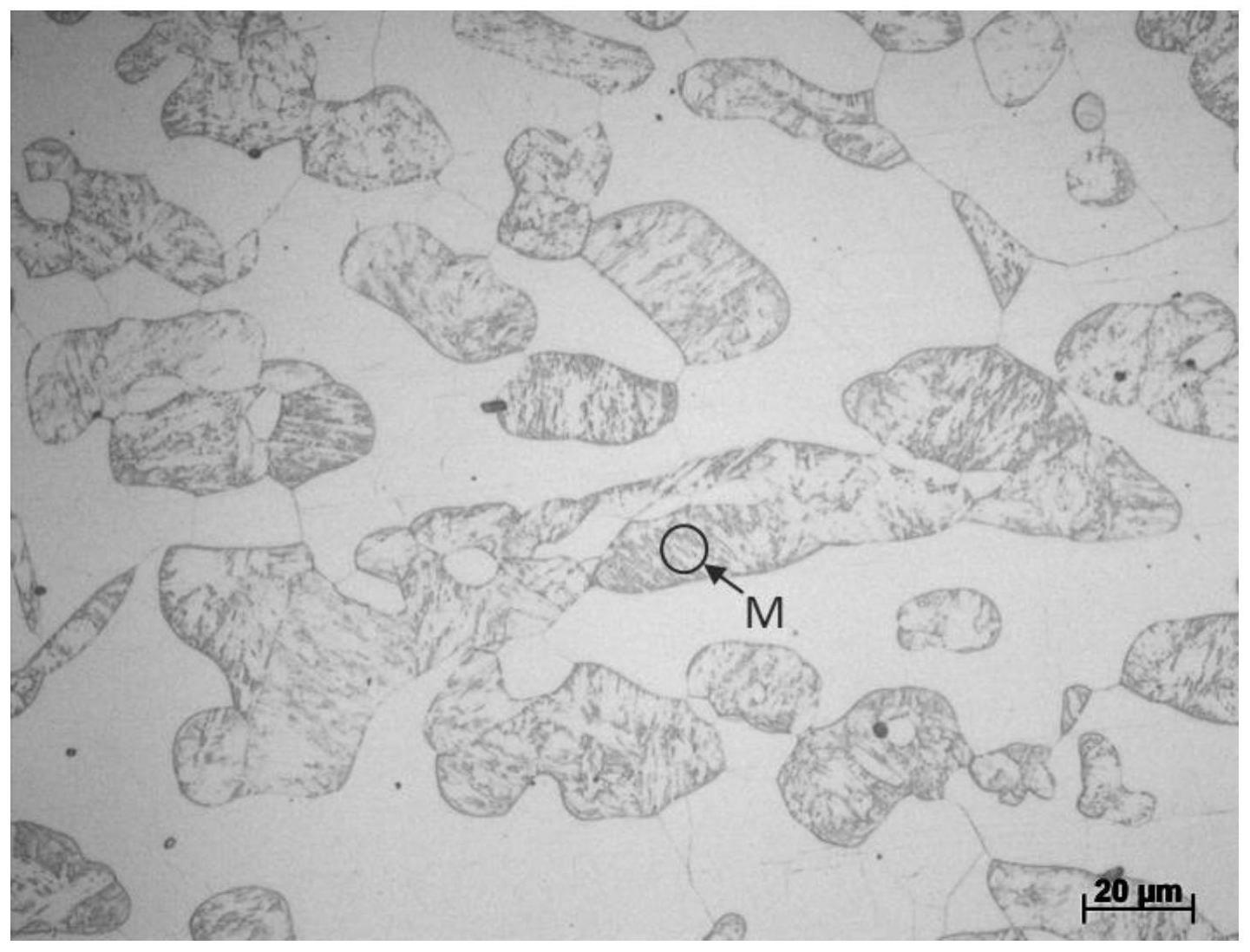

7、在一种可能的设计中,高耐蚀经济型油井管钢的微观组织为铁素体+奥氏体+马氏体的混合组织。

8、在一种可能的设计中,高耐蚀经济型油井管钢的微观组织中,奥氏体的体积百分含量为20%~40%,马氏体的体积百分含量为10%~40%。

9、在一种可能的设计中,高耐蚀经济型油井管钢的微观组织中,奥氏体晶粒尺寸<3μm。

10、另一方面,本发明还提供了一种高耐蚀经济型油井管钢的制备方法,用于制备上述高耐蚀经济型油井管钢,包括:

11、步骤1:将金属原材料熔炼成钢水;

12、步骤2:采用连铸或模铸的方法将钢水冶炼成连铸坯或铸锭;

13、步骤3:将连铸坯或铸锭锻造开坯,制成锻坯;

14、步骤4:将锻坯轧制成管坯,通过控制热轧与冷却工艺参数得到高耐蚀经济型油井管钢。

15、在一种可能的设计中,步骤3中,锻造开坯温度为1150~1250℃。

16、在一种可能的设计中,步骤4中,控制热轧与冷却工艺参数包括:控制开轧温度1050℃以上,终轧温度950℃以上,轧制首道次变形量不大于30%,轧制终道次变形量不大于50%。

17、与现有技术相比,本发明有益效果如下:

18、a)本发明的高耐蚀经济型油井管钢精确控制钢中cr、ni、mn、mo、n元素的质量百分比,结合控轧控冷的热变形工艺,能够获得铁素体+奥氏体+马氏体的混合组织,大幅度提高了油井管钢的耐蚀性及强度。由于本发明的17cr材料中具有超细马氏体,使材料的抗拉强度优于更高cr含量的双相不锈钢,实现利用较低cr含量获得高强度。与现有技术的马氏体不锈钢比,本发明不锈钢中引入铁素体以及奥氏体获得更优良的耐晶间腐蚀性能以及抗h2s应力腐蚀性能。本发明不锈钢中奥氏体含量远高于马氏体不锈钢,马氏体不锈钢很难获得大于20%含量的奥氏体,因此本发明材料具有更好的抗氢脆能力。

19、b)本发明的钢不仅保证了高强度、良好的塑韧性以及优异的耐腐蚀性能,可以保证本发明钢的屈服强度大于600mpa(例如601~648mpa),抗拉强度大于910mpa(例如911~1010mpa),伸长率大于22%(例如23%~24%)。(180℃)co2腐蚀速率0.028g/m2h以下(例如0.0203~0.0275g/m2h);(200℃)co2腐蚀速率0.1g/m2h以下(例如0.078~0.099g/m2h);点腐蚀速率2.5g/m2h以下(例如1.693~2.433g/m2h);缝隙腐蚀速率5.9g/m2h以下(例如3.303~5.852g/m2h);h2s应力腐蚀试验均通过。

20、c)本发明的钢强韧性好、耐腐蚀性能优良,兼具超级马氏体不锈钢油井管材料的高强度和双相不锈钢的抗应力腐蚀、晶间腐蚀以及抗少量h2s应力腐蚀能力。由于本发明的钢的cr、ni含量低,原材料成本与现有技术的超级13cr马氏体不锈钢相当甚至略低,同时热加工性能好,因此本发明的钢综合成本低、经济、实用。

21、本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

技术特征:

1.一种高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的组分以质量百分比计包括:c:≤0.03%、cr:17.3%~18.4%、mo:0.5%~2.0%、ni:1.0%~2.8%、mn:1.0%~3.5%、si:0.1%~0.5%、n:0.1%~0.25%、p:≤0.03%、s:≤0.01%,余量为fe及不可避免的杂质。

2.根据权利要求1所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的组分中,cr+3.3mo+16n≥26。

3.根据权利要求1所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的组分中,60ni+17mn-12mo-800n≤0。

4.根据权利要求1所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的组分以质量百分比计可以为:c:0.01%~0.03%、cr:17.4%~18.4%、mo:1.0%~2.0%、ni:1.0%~2.7%、mn:1.4%~3.2%、si:0.1%~0.5%、n:0.13%~0.25%、p:≤0.03%、s:≤0.01%,余量为fe及不可避免的杂质。

5.根据权利要求1所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的微观组织为铁素体+奥氏体+马氏体的混合组织。

6.根据权利要求5所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的微观组织中,奥氏体的体积百分含量为20%~40%,马氏体的体积百分含量为10%~40%。

7.根据权利要求5所述的高耐蚀经济型油井管钢,其特征在于,所述高耐蚀经济型油井管钢的微观组织中,奥氏体晶粒尺寸<3μm。

8.一种高耐蚀经济型油井管钢的制备方法,其特征在于,用于制备权利要求1-7任一项所述的高耐蚀经济型油井管钢,包括:

9.根据权利要求8所述的制备方法,其特征在于,所述步骤3中,锻造开坯温度为1150~1250℃。

10.根据权利要求7-9任一项所述的制备方法,其特征在于,所述步骤4中,控制热轧与冷却工艺参数包括:控制开轧温度1050℃以上,终轧温度950℃以上,轧制首道次变形量不大于30%,轧制终道次变形量不大于50%。

技术总结

本发明公开了一种高耐蚀经济型油井管钢及其制备方法,属于耐蚀钢技术领域,解决了现有技术中油井管钢合金元素含量较高、成本较高的问题。高耐蚀经济型油井管钢的组分以质量百分比计包括:C:≤0.03%、Cr:17.3%~18.4%、Mo:0.5%~2.0%、Ni:1.0%~2.8%、Mn:1.0%~3.5%、Si:0.1%~0.5%、N:0.1%~0.25%、P:≤0.03%、S:≤0.01%,余量为Fe及不可避免的杂质。本发明的油井管钢强度高、塑韧性好,且具有优异的耐腐蚀性能。

技术研发人员:宋志刚,丰涵,何建国,朱玉亮,郑文杰,王宝顺,钱炯,王曼,潘平伟,苏诚

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!