一种提高高熵合金强塑性和耐腐蚀性的方法

本申请为材料技术加工领域,具体涉及一种提高高熵合金强塑性和耐腐蚀性的方法。

背景技术:

1、随着技术的发展和进步,人类对材料的应用也越来越深入,对材料的要求也不断的提高。传统的金属材料已无法满足工程上的应用。因此,突破传统金属材料发展新型合金种类满足工程应用迫在眉睫。而高熵合金作为一种新型材料,其独特的固溶体结构使其表现出不同于传统合金的四大效应:高熵效应、晶格畸变效应、缓慢扩散效应和“鸡尾酒”效应。从而表现出优异的力学性能,抗辐照性能,耐腐蚀性能,抗氧化性能等一系列优异的性能,引起学者们的广泛关注。因此,高熵合金在储氢材料,抗辐照材料以及热电材料等方面表现出潜在的应用前景。

2、但是,现有技术中的铸态高熵合金因较低的屈服强度和较差的耐腐蚀性能导致其应用被显著限制,且现有技术中提高该材料性能的方法,不能有效的保证材料的强塑性和耐腐蚀性。

3、因此,本发明提供了一种能够有效提高高熵合金强塑性和腐蚀性的提高高熵合金强塑性和耐腐蚀性的方法。

技术实现思路

1、因此,本申请要解决的技术问题在于提供一种提高高熵合金强塑性和耐腐蚀性的方法,能够有效提高高熵合金强塑性和腐蚀性。

2、为了解决上述问题,本申请提供一种提高高熵合金强塑性和耐腐蚀性的方法,包括如下步骤:

3、对高熵合金基体进行多道次搅拌摩擦加工处理,使得高熵合金基体上获得等轴组织,等轴组织中具有15%~50%的孪晶;等轴组织中错配角度不小于15度的晶界在晶界中所占比例为85%以上,高比例的孪晶界结合高角度晶界可同时提高高熵合金的强塑性和耐腐蚀性能。

4、进一步地,等轴组织中,晶粒尺寸为0.2μm~5μm,如此细的晶粒度可以大幅增加高熵合金的强度,且该细小的晶粒度结合多道次搅拌摩擦加工等轴组织中15%~50%高比例的孪晶和85%以上的高比例高角度晶界(错配角度不小于15度),可进一步大幅提高高熵合金的塑性和耐腐蚀性,由此进一步大幅提高高熵合金的强塑性和耐腐蚀性。

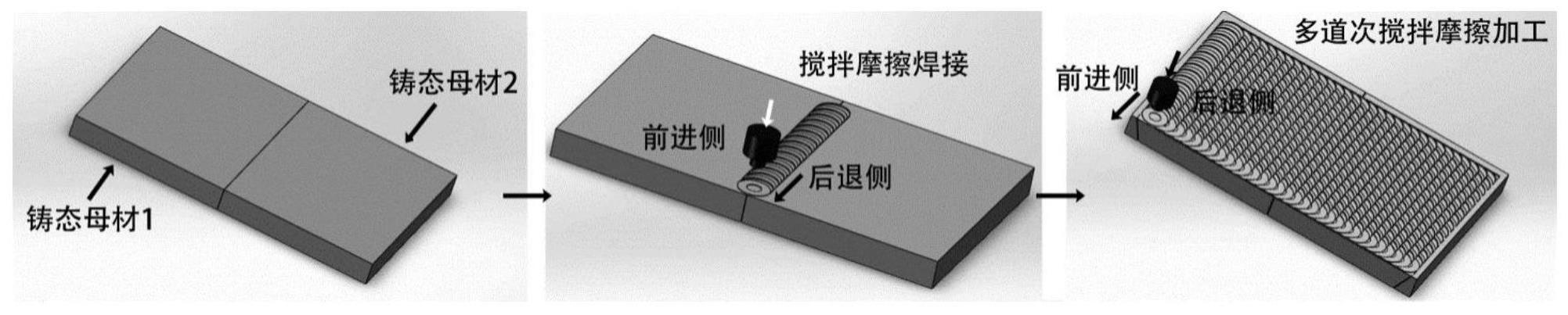

5、进一步地,高熵合金基体的制备方法包括如下步骤:将至少两块的高熵合金基板相互焊接形成高熵合金基体,焊接方法为搅拌摩擦焊接方法,该焊接方法与搅拌摩擦加工的工艺原理相同且工艺步骤相同,可在同一设备上实现,且该焊接方法可拼焊小板成大尺寸板材,由此突破高熵合金板的尺寸限制,且搅拌摩擦焊焊缝区的微观组织与搅拌摩擦加工区的组织一致。

6、进一步地,对高熵合金基体进行多道次搅拌摩擦加工处理过程中,采用惰性气体保护并对高熵合金基体进行冷却,由于在搅拌摩擦加工过程中,高熵合金与搅拌工具剧烈摩擦生热,高熵合金在高温下变形易发生氧化和晶粒粗化,故该过程可以避免高熵合金氧化同时对高熵合金进行及时冷却,可避免高温下晶粒的过度粗化。

7、进一步地,对高熵合金基体进行多道次搅拌摩擦加工处理中采用的工具为搅拌工具;搅拌工具的材质为硬度较高且耐磨性较好的金属陶瓷、钨基合金、立方氮化硼、硬质合金中的任一种,以保证搅拌工具与具有高强度高硬度的高熵合金剧烈摩擦过程中,搅拌工具不被剧烈磨损而失效。

8、进一步地,搅拌工具包含轴肩和搅拌针;轴肩的直径为10~20毫米,由于过大的工具轴肩尺寸易导致搅拌工具搅拌摩擦加工过程中热输入过大,由此使得高熵合金高温成形性差、晶粒过度粗化;而过小的工具轴肩尺寸导致搅拌摩擦加工过程中产热量过低,无法充分软化待加工材料,由此无法进行加工,只有合适的轴肩尺寸方可保证高熵合金有效成形和较小的晶粒度。

9、进一步地,对高熵合金基体进行多道次搅拌摩擦加工处理包括如下步骤:搅拌工具的旋转速度为100~800转/分钟;和/或,搅拌摩擦加工处理的行进速度为25~300毫米/分钟。由于高熵合金硬度大、摩擦系数大,其在搅拌摩擦加工过程中高转速下极易过热导致无法成形,故与传统铝合金和镁合金的搅拌摩擦加工范围比,其旋转速度和行进速度参数范围更小,只有在较小的合适的旋转速度和行进速度参数范围内方可保证高熵合金有效成形。

10、进一步地,相邻两道次搅拌摩擦加工处理之间的搭接区宽度为每道次搅拌摩擦加工处理宽度的1/3~2/3。若搭接区宽度过小会导致两道次之间存在未加工区域,局部未加工区的性能过低无法应用,若搭接区宽度过大会导致某一道次加工区的组织受之后多道次加工热量的影响,即搭接区宽度过小易导致整个加工区受到多次热量积累的影响,由此导致晶粒度大幅增加,孪晶界和高角度晶界(错配角度不小于15度)比例产生大幅影响,且导致生产效率过低,因而搭接区的宽度必须在合适的范围内,方能保证本方面所需的组织,由此提高高熵合金的性能。

11、进一步地,经过多道次搅拌摩擦加工处理后获得高熵合金的屈服强度为500~1000mpa,延伸率为20-55%,腐蚀电流密度小于0.18μa/cm2,腐蚀电位大于-0.25v。

12、进一步地,高熵合金基体为cocrfeni基高熵合金。cocrfeni基高熵合金由于具有较低的层错能,在多道次搅拌摩擦加工过程中,更易形成高比例的孪晶界,更有利于提高高熵合金的强塑性和腐蚀性。

13、本申请提供的一种提高高熵合金强塑性和耐腐蚀性的方法,本申请获得的合金为兼具高强塑性与耐腐蚀性能的大尺寸块体细晶。

14、本发明的优点在于:

15、本申请为兼具高强塑性与耐腐蚀性能的大尺寸块体细晶的提高高熵合金强塑性和耐腐蚀性的方法。制备工艺为:本申请采用搅拌摩擦焊接与搅拌摩擦加工结合的方法,对铸态高熵合金进行搅拌摩擦焊接,再对焊后合金进行多道次搅拌摩擦加工,从而获得具有高比例孪晶界的细晶组织的大尺寸块体高熵合金。晶粒细化和高比例的孪晶界改善了高熵合金强塑性匹配的同时,晶粒细化提升了钝化膜的致密性和稳定性,高比例的孪晶界作为低重合位置点阵晶界,具有低的界面能,可以降低腐蚀的敏感性,从而提高了高熵合金的耐腐蚀性能。因此,本发明兼具焊接与大塑性变形优势,可突破高熵合金板的尺寸限制,并获得同时提高铸态高熵合金的力学性能和耐腐蚀性能的大尺寸块体细晶高熵合金,制备方法流程极短,可直接从铸态组织一次焊接+加工即可获得大块细晶甚至超细晶组织、简单高效,成本低,自动化程度高,非常适合高性能新材料的工业生产与应用。

技术特征:

1.一种提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,包括如下步骤:

2.根据权利要求1中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,所述等轴组织中,晶粒尺寸为0.2μm~5μm。

3.根据权利要求1中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,所述高熵合金基体的制备方法包括如下步骤:将至少两块的高熵合金基板相互焊接形成所述高熵合金基体,所述焊接方法为搅拌摩擦焊接方法。

4.根据权利要求1中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,对高熵合金基体进行多道次搅拌摩擦加工处理过程中,采用惰性气体保护并对所述高熵合金基体进行冷却。

5.根据权利要求1中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,对高熵合金基体进行多道次搅拌摩擦加工处理中采用的工具为搅拌工具;所述搅拌工具的材质为金属陶瓷、钨基合金、立方氮化硼、硬质合金中的任一种。

6.根据权利要求5中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,所述搅拌工具包含轴肩和搅拌针;所述轴肩的直径为10~20毫米。

7.根据权利要求5中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,对高熵合金基体进行多道次搅拌摩擦加工处理包括如下步骤:所述搅拌工具的旋转速度为100~800转/分钟;和/或,所述搅拌摩擦加工处理的行进速度为25~300毫米/分钟。

8.根据权利要求1所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,相邻两道次搅拌摩擦加工处理之间的搭接区宽度为每道次搅拌摩擦加工处理宽度的1/3~2/3。

9.根据权利要求1所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,经过所述多道次搅拌摩擦加工处理后获得高熵合金的屈服强度为500~1000mpa,延伸率为20-55%,腐蚀电流密度小于0.18μa/cm2,腐蚀电位大于-0.25v。

10.根据权利要求1中所述的提高高熵合金强塑性和耐腐蚀性的方法,其特征在于,所述高熵合金基体为cocrfeni基高熵合金。

技术总结

本申请提供一种提高高熵合金强塑性和耐腐蚀性的方法,包括如下步骤:对高熵合金基体进行多道次搅拌摩擦加工处理,使得高熵合金基体上获得等轴组织,等轴组织中具有15%~50%的孪晶;等轴组织中错配角度不小于15度的晶界在晶界中所占比例为85%以上。本申请能够有效的提高高熵合金强塑性和耐腐蚀性。本发明方法流程短,可直接从铸态组织搅拌摩擦加工即可获得大块具有高比例孪晶的细晶甚至超细晶组织,本发明方法简单高效、成本低、自动化程度高、非常适合高性能新材料的工业生产与应用。

技术研发人员:吴利辉,李宁,倪丁瑞,马宗义,薛鹏,肖伯律

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!