一种楔形劈刀材料及其制备方法与流程

本发明属于微电子工具的,具体涉及一种楔形劈刀材料及其制备方法。

背景技术:

1、由于楔形键合具有线距小、键合温度低、键合质量好等特点而广泛应用在功率器件与电池组件中。楔形劈刀是进行楔形键合工艺的关键工具,劈刀特征尺寸小,公差要求严。因此在加工劈刀时,需要极高的穿孔加工精度,基于现有的数控加工打孔设备与技术,通过数控加工对劈刀棒材进行打孔加工,存在加工精度低、加工难度高、加工效率低等一系列问题。若采用电火花技术进行打孔加工,虽然能达到加工精度,但加工时间极长,对于工具电极的损耗极大,增大了加工成本,不适合应用于大批量劈刀的制备。此外,该加工方法仅能对竖直穿丝孔进行加工。对于带过渡结构的穿丝孔棒材,目前主要通过焊接法和压制成型法实现生产。焊接法通过钎焊的方法将单独加工好的若干部分进行连接成型,该方法加工过程复杂,生产周期长。压制成型法通过模具将粉末压制成带过渡结构穿丝孔的坯料,将坯料进行烧结得到棒料。通过这种方法可以获得具有一体结构的劈刀棒料,但对模具及装配有很高的精度要求,并且仅适用于内部结构较简单的零件。另外,选用不同粒径的硬质粒子可能会导致成分分布不均、硬质粒子分布不均、硬质粒子团聚的问题。

技术实现思路

1、针对以上现有技术中存在的不足,本发明提供一种楔形劈刀材料及其制备方法。

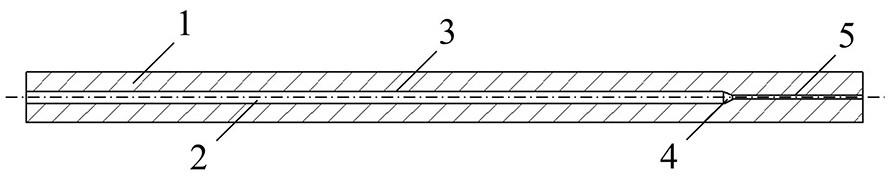

2、本发明的首要目的在于提供一种楔形劈刀材料,所述楔形劈刀材料为一体型结构,包括圆柱形棒体(1)和内部沿中轴线设有的过渡式穿丝孔(2),所述过渡式穿丝孔(2)的中间设有粗穿丝孔(3)、过渡孔(4)和细穿丝孔(5)。

3、优选地,所述粗穿丝孔(3)和细穿丝孔(5)之间设有过渡孔(4);所述粗穿丝孔(3)的孔径为0.3-1.5 mm;所述粗穿丝孔(3)的直线度≤0.01 mm、同轴度≤0.01 mm、真圆度≤0.005 mm;所述过渡孔(4)呈夹角为40-120°、深度为0.2-2.0 mm的喇叭口形状;所述细穿丝孔(5)的孔径为0.1-0.2 mm;所述细穿丝孔(5)的直线度≤0.01 mm、同轴度≤0.01 mm、真圆度≤0.005 mm。

4、优选地,所述楔形劈刀材料的材质为碳化钨、碳化钛或陶瓷。

5、优选地,所述楔形劈刀材料为外径1.5-4.5 mm,长度62.0 mm的带孔棒材。

6、本发明的第二个目的在于提供一种上述楔形劈刀材料的制备方法。

7、为了达到上述目的,本发明通过以下技术方案实现:

8、一种楔形劈刀材料的制备方法,包括以下步骤:

9、s1、将硬质合金粉或者金属陶瓷粉中的任意一种与粘合剂进行球磨混合,获得浆料,干燥浆料获得粉体,过筛粉体,得到所需的粉末,铺展粉末得到粉末床;

10、s2、将粘合剂逐层选择性喷射在粉末床上,进行粘结剂打印成型,将打印件保留在粉末床中蒸发溶剂并固化,去除散粉,得到打印出带过渡式穿丝孔的生坯圆棒;

11、s3、将生坯圆棒进行脱脂,得到预烧结圆棒;

12、s4、将预烧结圆棒进行烧结,得到烧结圆棒;

13、s5、将烧结圆棒进行致密化处理,在氩气气氛下进行热等静压烧结,得到楔形劈刀材料。

14、优选地,步骤s1所述碳化钨粉、碳化钛粉或陶瓷粉的激光粒度d50为0.1-30 μm。

15、优选地,步骤s1所述粘结剂为聚乙烯醇、羧甲基纤维素、甲基纤维素、聚丙烯酰胺、聚乙烯吡咯烷酮中的至少一种的水溶液。

16、优选地,步骤s1所述干燥为在80-100 ℃的氩气气氛下进行喷雾干燥。

17、优选地,步骤s1所述过筛为筛选出粉末的激光粒度d50为2-50 μm。

18、优选地,步骤s2所述的固化为在90-200 ℃下的空气中保温1-4 h。

19、优选地,步骤s3所述脱脂为在400-600 ℃的温度下,在真空脱脂炉中进行脱脂工艺。

20、优选地,步骤s4所述当预烧结圆棒为碳化钨时,烧结温度为1350-2000 ℃;当预烧结圆棒为碳化钛脱脂圆棒时的烧结温度为1300-1750 ℃;当预烧结圆棒为陶瓷脱脂圆棒时的烧结温度为1400-1950 ℃,烧结在氩气气氛下进行。

21、优选地,步骤s5所述进行致密化处理的热等静压工艺烧结温度为1350-2000 ℃,烧结压力为80-120 mpa。

22、本发明采用粘结剂喷射成型技术结合致密化处理可以直接制备出带过渡结构穿丝孔的棒材。将粘结剂与粉末进行混合制备浆料,干燥浆料制粉并铺设粉末床,在粉末床上打印生坯,将生坯进行固化除粉、预烧结与致密化处理,制备出带过渡结构穿丝孔的劈刀棒材,解决了穿丝孔在批量加工上的难点。通过制备浆料并干燥制粉,使不同粒径的硬质粒子与其他成分均匀分布,并能根据实际应用需求,对硬质粒子的分布情况进行设计,满足使用工况。该技术与传统的钎焊法及压制成型法相比,具有灵活性高,生产周期短的特点。通过将粘结剂喷射成型技术与热等静压烧结工艺进行结合,提高了粘结剂喷射成型技术制备的零件致密度,制备出强度高寿命长的劈刀材料。

23、与现有技术相比,本发明的有益效果是:

24、1、本发明提供了一种用于楔形劈刀材料及其制备方法,通过混合粉末与粘合剂制备出适用于粘结剂喷射成型技术的粉末,采用粘结剂喷射成型技术与热等静压烧结,制备出具有过渡式穿丝孔的楔形劈刀材料。该方法不仅适用于大批量生产中,且可根据不同的应用场景进行个性化的定制生产。通过采用粘结剂喷射成型技术与后续致密化处理,制备出的材料性能接近常规商用细晶硬质合金与金属陶瓷材料。

25、2、本发明中通过将水溶性粘结剂与粉末进行球磨混合,制备浆料,干燥浆料制得粉末。这种方法制备出的粉末其组分分布均匀,解决了成分分布不均、硬质粒子分布不均、硬质粒子团聚的问题。通过喷雾法制得的粉末呈现球形,通过对粉末进行过筛后,可获得粒径适中、填充能力好、流动性较高的粉末。该粉末制备的粉末床,在进行粘结剂喷射打印时,能较好的对生胚的致密度进行提高,增强生胚的强度。通过对粉末进行结构设计,制备出具有独特晶粒分布微观结构的劈刀材料,以满足实际使用需求。

26、3、本发明提供的楔形劈刀棒材制备方法制备出的棒材成型效果好,致密度高,并且减少了机加工的耗材与时间,提高了生产效率。制备出的劈刀其键合质量好,提高了焊合点的可靠性,且使用寿命长,性价比高。

技术特征:

1.一种楔形劈刀材料,其特征在于,所述楔形劈刀材料为一体型结构,包括圆柱形棒体(1)和内部沿中轴线设有的过渡式穿丝孔(2),所述过渡式穿丝孔(2)的中间设有粗穿丝孔(3)、过渡孔(4)和细穿丝孔(5)。

2.根据权利要求1所述的一种楔形劈刀材料,其特征在于,所述粗穿丝孔(3)和细穿丝孔(5)之间设有过渡孔(4);所述粗穿丝孔(3)的孔径为0.3-1.5 mm;所述粗穿丝孔(3)的直线度≤0.01 mm、同轴度≤0.01 mm、真圆度≤0.005 mm;所述过渡孔(4)呈夹角为40-120°、深度为0.2-2.0 mm的喇叭口形状;所述细穿丝孔(5)的孔径为0.1-0.2 mm;所述细穿丝孔(5)的直线度≤0.01 mm、同轴度≤0.01 mm、真圆度≤0.005 mm。

3.根据权利要求1所述的一种楔形劈刀材料,其特征在于,所述楔形劈刀材料材料为外径1.5-4.5 mm,长度62.0 mm的带孔棒材,材质为碳化钨、碳化钛或陶瓷。

4.一种权利要求1-3任一项所述楔形劈刀材料的制备方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的制备方法,其特征在于,步骤s1所述碳化钨粉、碳化钛粉或陶瓷粉激光粒度为0.1-30 μm,所述过筛为筛选出粉末的激光粒度d50为2-50 μm。

6.根据权利要求4所述的制备方法,其特征在于,步骤s1所述粘结剂为聚乙烯醇、羧甲基纤维素、甲基纤维素、聚丙烯酰胺、聚乙烯吡咯烷酮中的至少一种的水溶液。

7.根据权利要求4所述的制备方法,其特征在于,步骤s1所述干燥为在80-100 ℃的氩气气氛下进行喷雾干燥。

8.根据权利要求4所述的制备方法,其特征在于,步骤s2所述固化在90-200 ℃下空气中保温1-4 h。

9.根据权利要求4所述的制备方法,其特征在于,步骤s4所述当预烧结圆棒为碳化钨时,烧结温度为1350-2000 ℃;当预烧结圆棒为碳化钛脱脂圆棒时的烧结温度为1300-1750℃;当预烧结圆棒为陶瓷脱脂圆棒时的烧结温度为1400-1950 ℃,所述烧结均在氩气气氛下进行。

10.根据权利要求4所述的制备方法,其特征在于,步骤s5所述热等静压工艺烧结温度为1350-2000 ℃,烧结压力为80-120 mpa。

技术总结

本发明属于微电子工具的技术领域,具体涉及一种楔形劈刀材料及其制备方法。所述楔形劈刀材料为一体型结构,包括圆柱形棒体(1)和内部沿中轴线设有的过渡式穿丝孔(2),所述过渡式穿丝孔(2)的中间设有粗穿丝孔(3)、过渡孔(4)和细穿丝孔(5)。同时,提供了制备方法,将硬质合金或陶瓷粉末与粘结剂混合制成浆料,经喷雾干燥工艺制备所需粉末,采用粘结剂喷射成型工艺进行打印成型,经过烧结与后续致密化处理,实现了楔形劈刀棒材的高性能成型。本发明提供了一种楔形劈刀的高精度、高效率、高清洁度的制备方法,突破了硬质材料复杂形状穿丝孔的加工难题,提高了粘结剂喷射成型工艺制备的零件的致密度,提高了键合质量,延长使用寿命。

技术研发人员:张烁杭,曹瑞军,李腾飞,吴世玲,何盛亚,张烁,谢兴铖,梁秋实,杨剑,庞国耀,赵尚骞

受保护的技术使用者:有研(广东)新材料技术研究院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!