分层挤出成形同步多向微轧挤的方法、装置、铸型或型芯

本发明属于增材制造,更具体地,涉及一种分层挤出成形同步多向微轧挤的方法、装置、铸型或型芯。

背景技术:

1、分层挤出成形增材制造技术是一种基于浆料挤出的新型快速成形方法,与选择性激光烧结、微喷粘接等常用快速成形技术相比,分层挤出成形型/芯能够在常温、无需激光加热的条件下成形复杂型/芯,具有设备成本低、材料体系绿色环保等突出优点,拓宽了快速成型技术在铸造领域的应用。然而传统增材制造技术制备的铸型、型壳和型芯的致密度低,从而导致铸型强度低,型壳(芯)烧结收缩过大,尺寸精度低,表面质量差的典型问题,这些问题显著降低分层挤出成形铸型、型壳和型芯的良品率,严重影响铸件的尺寸精度和表面质量,甚至引起铸件严重粘砂的难题。

技术实现思路

1、针对现有技术的以上缺陷或改进需求,本发明提供了一种分层挤出成形同步多向微轧挤的方法、装置、铸型或型芯,其目的在于基于分层挤出成形增材制造,解决铸型、型壳和型芯的致密度低,从而导致铸型强度低,型壳(芯)烧结收缩过大,尺寸精度低,表面质量差等的技术问题。

2、为实现上述目的,按照本发明的一个方面,提供了一种分层挤出成形同步多向微轧挤的增材制造方法,包括下列步骤:

3、(1)将含有型砂或芯砂的浆料,根据所需铸型或型芯的三维模型利用分层挤出成形技术进行逐层打印,

4、(2)在打印预设层数后,从竖直方向向下对打印件进行轧辊,并同时从水平方向由两外侧向内轧辊打印件;

5、(3)重复步骤(1)和(2),直至完成打印,得到所需铸型或型芯。

6、优选地,所述预设层数为2-5层。

7、优选地,所述含有型砂或芯砂的浆料还包括粘结剂,所述型砂或芯砂为氧化硅、氧化铝或氧化锆,所述型砂或芯砂与粘结剂之间的质量比为(80-85):(20-15),所述粘结剂为聚乙烯吡咯烷酮和溶剂,所述聚乙烯吡咯烷酮和溶剂的质量比为(9-15):(91-85),所述溶剂为去离子水或无水乙醇。

8、优选地,所述浆料还包括消泡剂和分散剂,所述消泡剂的质量为浆料总质量的1-3%,所述分散剂的质量为浆料总质量的1-3%。消泡剂为正辛醇溶液目的在于改善浆料的表面张力去除浆料制备过程中的气泡,所述分散剂为冰醋酸,目的在于促进型(芯)砂颗粒分散。

9、优选地,所述方法还包括在步骤(3)之后,利用毛刷对得到的铸型或型芯表面进行清洁。

10、优选地,所述型砂或芯砂的粒径为100-2000目。

11、按照本发明的另一个方面,提供一种铸型或型芯。

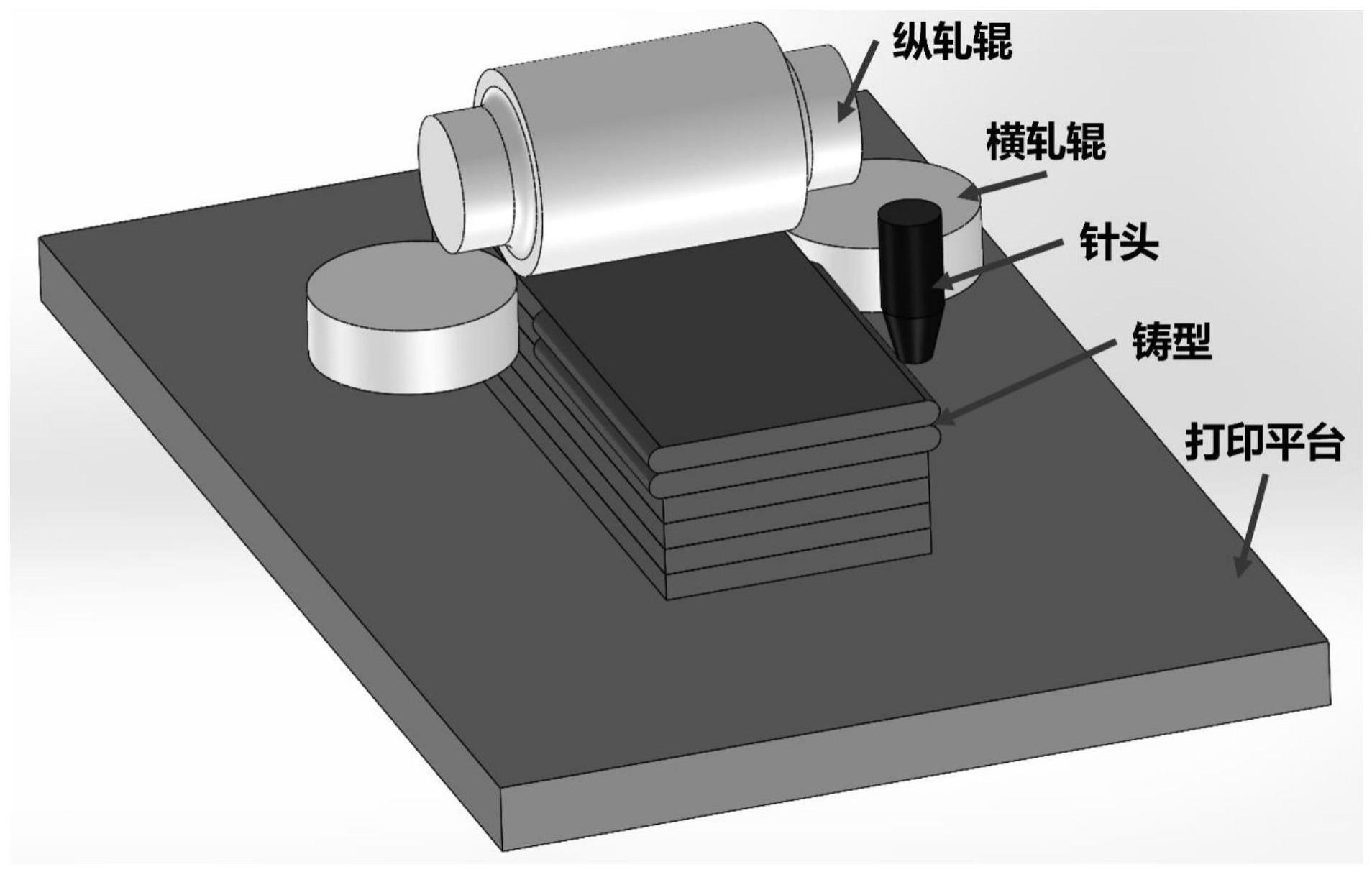

12、按照本发明的再一个方面,提供一种分层挤出成形同步多向微轧挤的成形的增材制造装置,包括:分层挤出针头、竖直轧辊、水平轧辊、浆料筒、打印步进系统,其中,分层挤出针头、竖直轧辊、水平轧辊与打印步进系统连接,所述浆料筒与分层挤出针头连接;所述分层挤出针头、竖直轧辊、水平轧辊为吊装设置;所述水平轧辊为一对位置相对设置的轧辊。

13、优选地,用于吊装所述分层挤出针头、竖直轧辊、水平轧辊的吊装组件满足使分层挤出针头、竖直轧辊、水平轧辊在运动过程中互不干涉。

14、总体而言,通过本发明所构思的以上技术方案与现有技术相比,至少能够取得下列有益效果。

15、(1)本发明提供的分层挤出成形同步多向微轧挤的增材制造方法采用分层挤出成形的过程中,施加同步微轧挤的方式直接成型致密铸型或型芯,利用微轧辊同步轧挤提高铸型和型芯的致密度。本发明解决了传统分层挤出成形增材制造技术打印型/芯致密度差的问题,经同步微轧挤后的铸型、型壳和型芯的致密度显著提高,接近传统方法造型和制芯的水平,获得良好的强度和透气性等性能的匹配,适用于小批量、多品种、大中小型铸型、型壳和型芯短流程快速制造,是一种新型的绿色铸造技术。

16、(2)本发明提供的分层挤出成形同步多向微轧挤的成形的增材制造装置仅在传统分层挤出成形装置基础上增加了轧辊结构,结构简单,能够有效地解决出分层挤出成形增材制造技术打印型/芯致密度差的问题,适用于工业化应用。

技术特征:

1.一种分层挤出成形同步多向微轧挤的增材制造方法,其特征在于,包括下列步骤:

2.如权利要求1所述的增材制造方法,其特征在于,所述预设层数为2-5层。

3.如权利要求1或2所述的增材制造方法,其特征在于,所述含有型砂或芯砂的浆料还包括粘结剂,所述型砂或芯砂为氧化硅、氧化铝或氧化锆,所述型砂或芯砂与粘结剂之间的质量比为(80-85):(20-15),所述粘结剂为聚乙烯吡咯烷酮和溶剂,所述聚乙烯吡咯烷酮和溶剂的质量比为(9-15):(91-85),所述溶剂为去离子水或无水乙醇。

4.如权利要求1所述的增材制造方法,其特征在于,所述浆料还包括消泡剂和分散剂,所述消泡剂的质量为浆料总质量的1-3%,所述分散剂的质量为浆料总质量的1-3%。

5.如权利要求1所述的增材制造方法,其特征在于,所述方法还包括在步骤(3)之后,利用毛刷对得到的铸型或型芯表面进行清洁。

6.如权利要求1所述的增材制造方法,其特征在于,所述型砂或芯砂的粒径为100-2000目。

7.一种根据权利要求1-6任一项所述的增材制造方法制备得到的铸型或型芯。

8.一种分层挤出成形同步多向微轧挤的成形的增材制造装置,其特征在于,包括:分层挤出针头、竖直轧辊、水平轧辊、浆料筒、打印步进系统,其中,分层挤出针头、竖直轧辊、水平轧辊与打印步进系统连接,所述浆料筒与分层挤出针头连接;

9.根据权利要求8所述的增材制造装置,其特征在于,用于吊装所述分层挤出针头、竖直轧辊、水平轧辊的吊装组件满足使分层挤出针头、竖直轧辊、水平轧辊在运动过程中互不干涉。

技术总结

本发明公开了一种分层挤出成形同步多向微轧挤的方法、装置、铸型或型芯。所述增材制造方法,包括下列步骤:(1)将含有型砂或芯砂的浆料,根据所需铸型或型芯的三维模型利用分层挤出成形技术进行逐层打印,(2)在打印预设层数后,从竖直方向向下对打印件进行轧辊,并同时从水平方向由两外侧向内轧辊打印件;(3)重复步骤(1)和(2),直至完成打印,得到所需铸型或型芯。本发明利用微轧辊同步轧挤提高铸型和型芯的致密度。经同步微轧挤后的铸型、型壳和型芯的致密度显著提高,获得良好的强度和透气性等性能的匹配,适用于小批量、多品种、大中小型铸型、型壳和型芯短流程快速制造。

技术研发人员:刘鑫旺,尹正豪,樊索,姚俊卿,王亚松,王凯,丁贤飞

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!