一种钛铝合金电子束送粉增材制造方法与流程

本发明属于钛铝合金电子束送粉增材制造,尤其涉及一种钛铝合金电子束送粉增材制造方法。

背景技术:

1、增材制造技术是近年来迅速发展起来的高端数字化制造技术。其中以激光束、电子束为能量源的高能束增材制造技术是该技术领域的重要发展方向,该类技术在航空航天领域有良好的应用前景。电子束增材制造因具有真空成形,环境污染小,电子束的能量吸收率高,比激光更适用于高反射率材料的加工,电子束功率、能量密度更高等特征被广泛关注。选区激光熔化和电子束选区熔化增材制造是较理想的先进高能束增材制造技术。选区激光熔化和电子束选区熔化制备钛铝合金的组织细小,力学性能明显优于铸造合金的,成形后通过合理的热处理工艺,合金能获得良好的高温抗蠕变性能和延展性。高能束增材制造技术很好地解决了传统钛铝合金构件成形问题。

2、然而电子束选区熔化技术存在金属粉末材料制备成本较高、易受污染、利用率低、清理工作繁琐、难以制造大尺寸零件等不足之处,电子束熔丝增材制造过程中熔池形态和温度分布的不均匀性会导致成形件出现变形、裂纹和气孔等问题,严重影响了增材成形件的服役要求和尺寸精度。

技术实现思路

1、本发明所要解决的技术问题是针对背景技术的不足提出了一种电子束送粉增材制造方法,增加电子束增材结构、尺寸的多样性,提高其增材过程中利用效率及成形精度。

2、本发明为解决上述技术问题采用以下技术方案:

3、1、一种钛铝合金电子束送粉增材制造方法,其特征在于:具体包含如下步骤;

4、步骤1,成型前准备:

5、步骤1.1,按零件尺寸选择合适的tc4钛合金基板,超声清洗并烘干,打磨去除表面氧化皮之后用丙酮擦拭干净,并将其固定于工作加热台上;

6、步骤1.2,清理并用丙酮擦拭送粉装置,保证送粉装置内无其它粉末残留,之后填充适量的钛铝合金粉末;

7、步骤1.3,构建钛铝合金零件三维模型,进而规划成型路径;

8、步骤2,成型参数控制:

9、步骤2.1,启动电子束真空系统,保证真空室及电子枪的真空度在5×10-2pa以下,启动加热系统并控制温度在800±50℃;

10、步骤2.2,预热基板,预热参数为:加速电压为60kv,束流8ma,工作高度220mm,阴极电流30-40a,聚焦电流300-320ma,预热速度为16±2mm/s,扫描2mm,频率400hz,扫描波形为正弦波形。

11、步骤2.3,调整导流管角度,保证出粉方向与电子枪夹角在45~60°,加速电压为60kv,束流30-40ma,工作高度220mm,阴极电流30-40a,聚焦电流300-320ma,送粉量为15~20g/min,熔覆速度为10±2mm/s,扫描0.5mm,频率600hz,扫描波形为圆形,搭接量1.5mm,层高1~1.5mm。

12、步骤3,增加辅助加热装置:

13、所述辅助加热装置由铜质电感线圈、水冷系统、红外测温器以及控制系统组成;

14、在成形过程中,红外测完器能检测结构件温度,反馈于控制系统,控制系统计算出温度梯度变化过快的区域,并调节铜质电感线圈位置并对该区域进行加热,降低温度梯度变化过快;

15、所述水冷系统分布于电感线圈内部,用于防止线圈因温度过高而损坏。

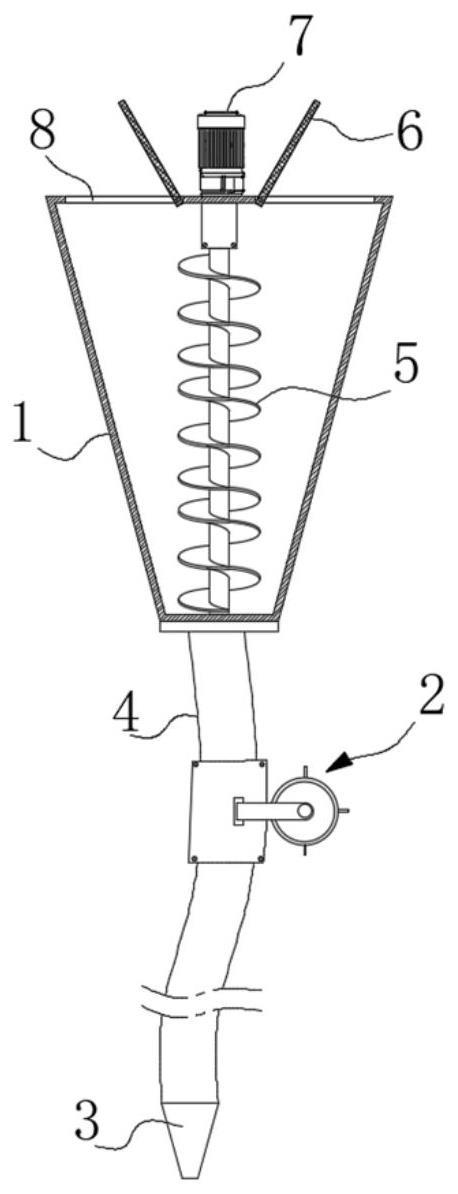

16、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,包括送粉斗、导流管、防堵机构,所述送粉斗的底部连通导流管,所述送粉斗的内部竖向安装有挤压杆,所述挤压杆的顶部固定连接有驱动电机,所述驱动电机固定在送粉斗的上表面;所述送粉斗的上表面开设有进料口,所述进料口差距铰接有网格板,所述导流管远离送粉斗的一端连接有陶瓷管,所述防堵机构设置在导流管上;所述防堵机构包括安装管、转杆、旋转轮以及摆动杆,所述安装管的内部具有供导流管穿过的穿孔,所述安装管的一侧为开口设置,所述转杆转动在开口处,所述安装管的两侧外壁上对称固定有固定杆,所述固定杆间隔分布共有两根,两根所述固定杆之间转动安装有旋转轮。启动旋转电机,由旋转电机驱动挤压杆将金属粉末朝向导流管内部送入,金属粉末沿着导流管流动至陶瓷管处排出,陶瓷管耐热度高,陶瓷管与导流管连接平顺,粉末坠落降低卡顿,通过送粉斗与导流管的设置,可对金属粉末进行高效输送,并且由于导流管为软性材质,能消除现有技术中刚性管系统遇到的许多布局约束,使用更便捷。

17、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述旋转轮的外壁上固定设有固定板,所述固定板沿旋转轮的外圆面环绕间隔分布。得益于固定板的设置可与驱动杆配合对导流管进行输送。

18、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述转杆的外壁上固定连接摆动杆,所述摆动杆远离与转杆连接的一端为球形设置。得益于摆动杆的设置可往复式运动对导流管进行撞击,从而降低堵塞概率,且工作噪音小。

19、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述转杆的外壁上与摆动杆相邻分布有驱动杆,所述驱动杆与固定板接触。

20、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述转杆的端部转动连接安装管的内壁,所述转杆与安装管的转动连接处设有复位扭簧。得益于复位扭簧的设置使得撞杆具有复位的效果,可驱动摆动杆进行反复运动。

21、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述固定杆上固定有去驱动旋转轮转动的旋转电机。

22、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述送粉斗的下方设有由多根固定方管焊接组合的支撑框架,且支撑框架上固定安装有角铁。

23、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述送粉装置的控制送粉量为0~100g/min。

24、作为本发明一种钛铝合金电子束送粉增材制造方法的进一步优选方案,所述导流管的直径为5~10mm。

25、本发明采用以上技术方案与现有技术相比,具有以下技术效果:

26、1、本发明的送粉装置创新性的解决了电子束难以送粉成型的问题,装置适用性广泛,不仅限于钛铝合金粉末,对于其它粉末同样适用,尤其对于一些难成丝材料具有很强的实用性。

27、2、利用电子束送粉装置,解决了电子束选区成形尺寸小的问题;在增材制造过程中,辅助了加热装置,创新性解决了电子束熔丝钛铝增材制造过程中的开裂问题;

28、3、本发明通过送粉斗与导流管的设置,可对金属粉末进行高效输送,并且由于导流管为软性材质,能消除现有技术中刚性管系统遇到的许多布局约束,使用更便捷,且透明的柔性管能很好的观察管内粉末的流动情况,更好的评判并解决生产过程中因送粉不良造成的问题,配合防堵机构可进一步提升内部粉末输送的流畅性,有效降低因粉末堵塞而产生的一系列加工问题,实用性强。

技术特征:

1.一种钛铝合金电子束送粉增材制造方法,其特征在于:具体包含如下步骤;

2.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于:所述送粉装置包括送粉斗(1)、导流管(4)、防堵机构(2),其特征在于,所述送粉斗(1)的底部连通导流管(4),所述送粉斗(1)的内部竖向安装有挤压杆(5),所述挤压杆(5)的顶部固定连接有驱动电机(7),所述驱动电机(7)固定在送粉斗(1)的上表面;

3.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述旋转轮(11)的外壁上固定设有固定板(12),所述固定板(12)沿旋转轮(11)的外圆面环绕间隔分布。

4.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述转杆(16)的外壁上固定连接摆动杆(18),所述摆动杆(18)远离与转杆(16)连接的一端为球形设置。

5.根据权利要求4所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述转杆(16)的外壁上与摆动杆(18)相邻分布有驱动杆(20),所述驱动杆(20)与固定板(12)接触。

6.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述转杆(16)的端部转动连接安装管(14)的内壁,所述转杆(16)与安装管(14)的转动连接处设有复位扭簧(19)。

7.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述固定杆(13)上固定有去驱动旋转轮(11)转动的旋转电机(17)。

8.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述送粉斗(1)的下方设有由多根固定方管(9)焊接组合的支撑框架,且支撑框架上固定安装有角铁(10)。

9.根据权利要求1所述的一种钛铝合金电子束送粉增材制造方法,其特征在于,所述送粉装置的控制送粉量为0~100g/min。

10.根据权利要求2所述的一种钛铝合金电子束送粉增材制造方法,其特征在于:所述导流管(4)的直径为5~10mm。

技术总结

本发明公开了一种钛铝合金电子束送粉增材制造方法,属于钛铝合金电子束送粉增材制造技术领域,本发明的送粉装置创新性的解决了电子束难以送粉成型的问题,装置适用性广泛,不仅限于钛铝合金粉末,对于其它粉末同样适用,尤其对于一些难成丝材料具有很强的实用性,利用电子束送粉装置,解决了电子束选区成形尺寸小的问题;在增材制造过程中,辅助了加热装置,创新性解决了电子束熔丝钛铝增材制造过程中的开裂问题。

技术研发人员:高俊杰,张峰,赵海生,周子正,庞义斌,周智文,孙兵兵

受保护的技术使用者:航发优材(镇江)增材制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!