一种陶瓷轴承制造方法与流程

本发明涉及精密轴承制造,特别是涉及一种陶瓷轴承制造方法。

背景技术:

1、轴承是各类机械装备的重要基础零部件,其主要功能是支撑机械旋转体,用以降低其在传动过程中的摩擦系数,并保证其回转精度。按运动原件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两类。其中:滑动轴承由耐磨材料制成,用于低速、轻载、维护困难的机械转动部位,需要具有良好的耐高温性、耐腐蚀性、导热性、抗疲劳强度等特性。

2、陶瓷材料由于耐高温性能、耐腐蚀、弹性模量高、使用寿命长等优点,通常采用陶瓷烧结的工艺来制造陶瓷轴承。这种传统的陶瓷轴承烧结工艺至少存在以下缺陷:

3、1、现有的烧结工艺对生产条件要求苛刻,制造周期长,成本高。

4、2、轴承在旋转过程中噪音大,转速低,已无法满足设备对静音和高转速的需求。

5、3、轴承在使用中必须使用润滑油,没有润滑油后很快就报废。

技术实现思路

1、本发明旨在提出一种陶瓷轴承制造方法,以期至少部分地解决上述技术问题中的至少之一。

2、为解决上述技术问题,本发明提供了一种陶瓷轴承制造方法,包括:

3、将陶瓷基体粉末和纳米铜粉混合均匀形成坯料;

4、在真空环境中将坯料高速冲击成形。

5、根据本发明一种优选实施方式,所述陶瓷基体选自氮化硼、氮化硅、氧化铝、碳化硅、氧化锆中的至少一种。

6、根据本发明一种优选实施方式,所述陶瓷基体粉末为氮化硼粉末,氮化硼粉末质量百分比为:55~85%,纳米铜粉质量百分比为:45~15%。

7、根据本发明一种优选实施方式,所述陶瓷基体粉末为氮化硼粉末和氮化硅粉末,氮化硼粉末质量百分比为:35~45%,氮化硅粉末质量百分比为:25~35%,纳米铜粉质量百分比为:25~30%。

8、根据本发明一种优选实施方式,所述陶瓷基体粉末为氮化硼粉末、氮化硅粉末和氧化铝粉末,氮化硼粉末质量百分比为:35~55%,氮化硅粉末质量百分比为:15~25%,氧化铝粉末质量百分比为:10~18%,纳米铜粉质量百分比为:15~20%。

9、根据本发明一种优选实施方式,混合之前,还加入质量百分比在0.15~0.25%的分散剂。

10、根据本发明一种优选实施方式,所述陶瓷基体粉末的粒径在15~120μm。

11、根据本发明一种优选实施方式,将陶瓷基体粉末和纳米铜粉通过湿法球磨处理或球磨处理混合均匀形成坯料;其中:

12、所述湿法球磨处理为:球料质量比为5~30:1,混合转速80~600r/min,混合时间为1~6h;所述湿法球磨处理中加入的溶剂为水、酒精或丙酮;

13、所述球磨处理为:球料质量比为10~20:1,混合转速为50~400r/min,混合时间为12~24h。

14、根据本发明一种优选实施方式,所述在真空环境中将坯料高速冲击成形包括:

15、将轴承真空腔抽真空;

16、将坯料填入轴承真空腔内;

17、施加50~70mpa压力并以50~70m/s的速度冲击压实坯料,持续1~2min,使坯料发生塑性变形得到轴承;

18、打开轴承真空腔出口,轴承掉入成品盒。

19、综上所述,本发明的陶瓷轴承制造方法,将陶瓷基体粉末和纳米铜粉混合均匀形成坯料,在真空环境中将坯料高速冲击成形。其中:纳米铜粉作为粘结剂,在真空环境中熔点(40℃左右)较低,通过高速冲击成形工艺压实坯料,坯料粉末之间的瞬时摩擦力产生瞬时高温将纳米铜粉融化,瞬间将坯料塑性定型,得到陶瓷轴承。相较于现有技术,本发明至少具有如下有益效果:

20、1、工艺简单、可快速成型、成本低、易于批量生产。

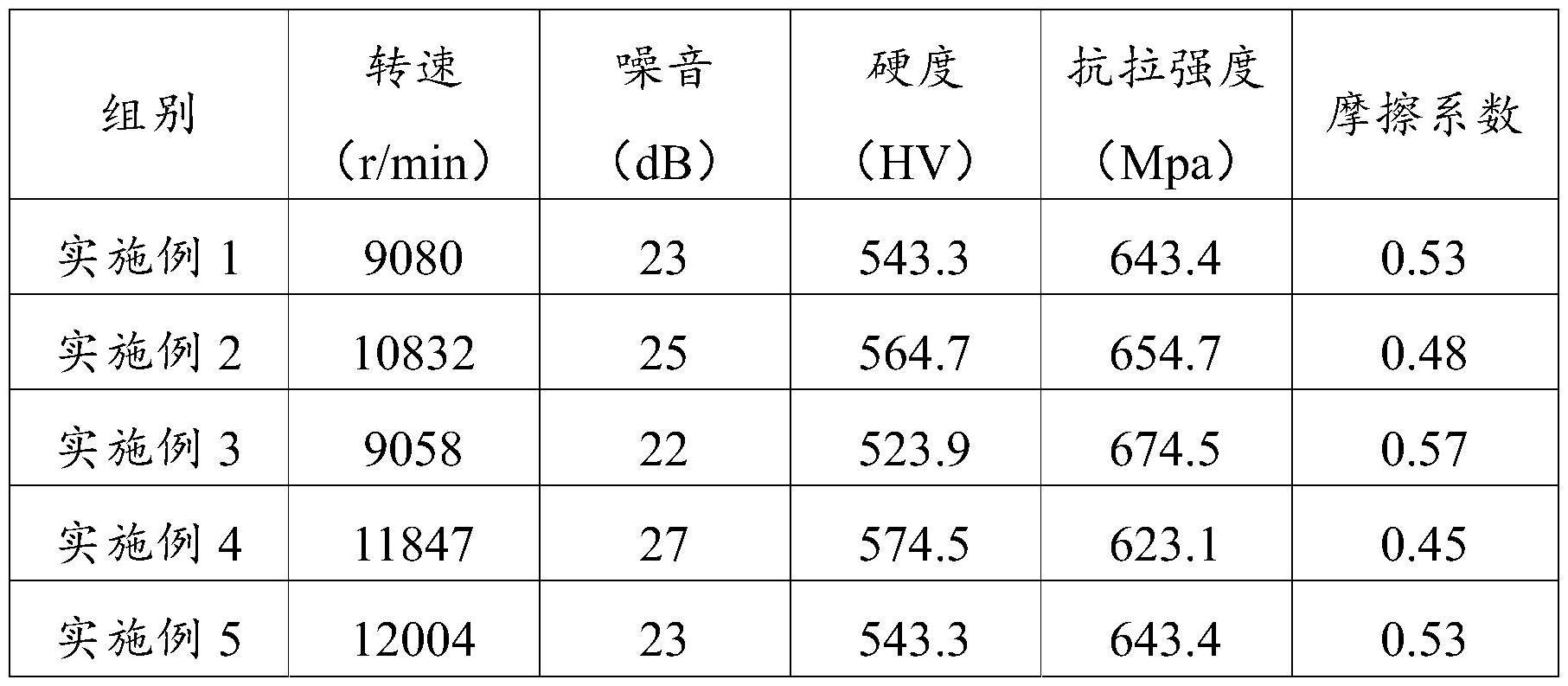

21、2、制成的轴承转速可达每分钟9000转以上,且旋转过程中无噪音,满足设备对高转速和静音的需求。

22、3、采用高速冲击成形工艺,使轴承表面光滑,轴承在使用中不依赖润滑油,可延长轴承使用寿命。

技术特征:

1.一种陶瓷轴承制造方法,其特征在于,包括:

2.根据权利要求1所述的陶瓷轴承制造方法,其特征在于,所述陶瓷基体选自氮化硼、氮化硅、氧化铝、碳化硅、氧化锆中的至少一种。

3.根据权利要求2所述的陶瓷轴承制造方法,其特征在于,所述陶瓷基体粉末为氮化硼粉末,氮化硼粉末质量百分比为:55~85%,纳米铜粉质量百分比为:45~15%。

4.根据权利要求2所述的陶瓷轴承制造方法,其特征在于,所述陶瓷基体粉末为氮化硼粉末和氮化硅粉末,氮化硼粉末质量百分比为:35~45%,氮化硅粉末质量百分比为:25~35%,纳米铜粉质量百分比为:25~30%。

5.根据权利要求2所述的陶瓷轴承制造方法,其特征在于,所述陶瓷基体粉末为氮化硼粉末、氮化硅粉末和氧化铝粉末,氮化硼粉末质量百分比为:35~55%,氮化硅粉末质量百分比为:15~25%,氧化铝粉末质量百分比为:10~18%,纳米铜粉质量百分比为:15~20%。

6.根据权利要求3~5任意一项所述的陶瓷轴承制造方法,其特征在于,混合之前,还加入质量百分比在0.15~0.25%的分散剂。

7.根据权利要求1所述的陶瓷轴承制造方法,其特征在于,所述陶瓷基体粉末的粒径在15~120μm。

8.根据权利要求1所述的陶瓷轴承制造方法,其特征在于,将陶瓷基体粉末和纳米铜粉通过湿法球磨处理或球磨处理混合均匀形成坯料;其中:

9.根据权利要求1所述的陶瓷轴承制造方法,其特征在于,所述在真空环境中将坯料高速冲击成形包括:

技术总结

本发明提供一种陶瓷轴承制造方法,属于轴承制造技术领域,所述方法包括:将陶瓷基体粉末和纳米铜粉混合均匀形成坯料;在真空环境中将坯料高速冲击成形。其中:纳米铜粉作为粘结剂,通过高速冲击成形工艺压实坯料,坯料粉末之间的瞬时摩擦力产生瞬时高温将纳米铜粉融化,瞬间将坯料塑性定型,得到陶瓷轴承。相较于现有技术,本发明具有工艺简单、可快速成型、成本低、易于批量生产的优势,同时,制成的轴承转速可达每分钟9000转以上,且旋转过程中无噪音,满足设备对高转速和静音的需求。此外,轴承在使用中不依赖润滑油,可延长轴承使用寿命。

技术研发人员:庄清荣,吴红

受保护的技术使用者:深圳稀导技术有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!