一种控制钛合金精铸近曲面型壳鼓胀的工艺方法与流程

本发明涉及熔模精密铸造,具体涉及一种控制钛合金精铸近曲面型壳鼓胀的工艺方法。

背景技术:

1、钛合金熔模精密铸造过程中,铸件经常会出现近曲面鼓胀问题,铸件表现为两侧近曲面不同程度的向内外鼓胀,而铸件的鼓胀缺陷主要原因之一就集中在制壳过程,近曲面型壳在干燥以及脱蜡高温焙烧过程中极易变形,必须设置过渡结构使形成平面的两侧型壳连接起来来增大型壳的刚度,抵御型壳鼓胀变形的风险。目前,钛合金精铸方面解决型壳鼓胀问题主要更改曲面结构,以及在近曲面上开设工艺孔,但遇到铸件结构无法变更或铸件补焊工艺孔带来变形等问题时,就会产生诸多受限,甚至后续会导致更多质量问题。

技术实现思路

1、本发明针对背景技术中的不足提供了一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其在铸件上设置的小凸台,后续可以直接精整打磨掉,操作简单,方便,对铸件表面质量基本没影响,可以很好地保证铸件质量。

2、为了实现上述目的,本发明实施例提供如下技术方案:

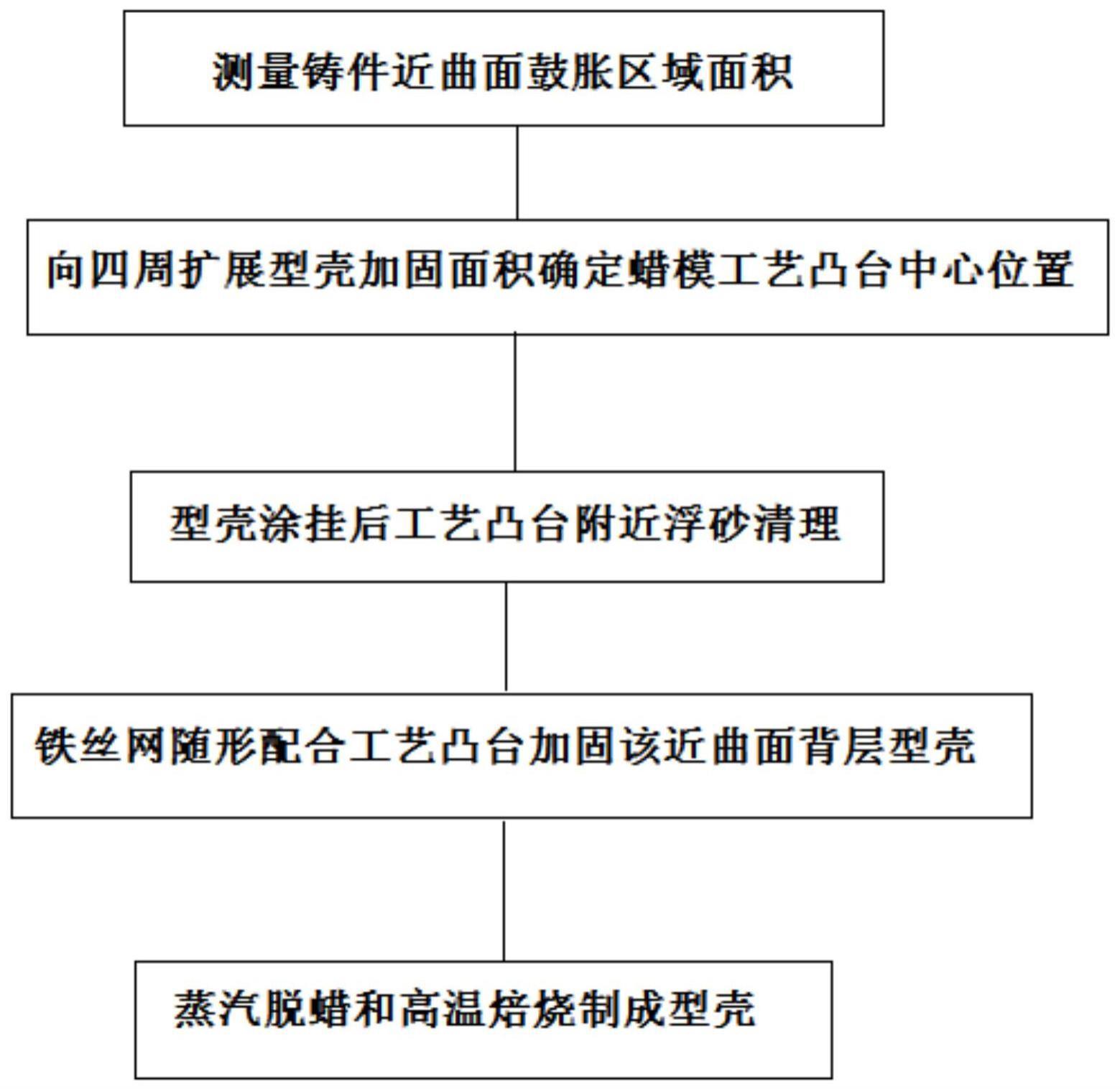

3、一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,具体包括以下具体步骤:

4、步骤1,测量铸件近曲面鼓胀区域面积;

5、步骤2,向四周扩展型壳加固面积确定蜡模工艺凸台中心位置;

6、步骤3,型壳涂挂后工艺凸台附近浮砂清理;

7、步骤4,铁丝网随形配合工艺凸台加固该近曲面背层型壳;

8、步骤5,蒸汽脱蜡和高温焙烧制成型壳。

9、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,在步骤1中,首先整体测量铸件鼓胀区域面积约s,以铸件鼓胀区s为中心,向四周均匀扩展4倍面积作为加固面积4s,总面积5s的各自中心对应5个工艺凸台中心点位置。

10、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,在步骤2中,工艺凸台蜡模直径为5mm~10mm,高度为10mm~15mm,相互均匀分布,并在每次涂挂前须吹风机清理工艺凸台处浮砂。

11、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,在步骤4中,铁丝网是能在1100℃左右的大气环境中保持弹性状态,其单丝直径为0.5~0.7mm,目数为2~4目,单丝抗拉强度为40~50mpa。

12、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,所述步骤4具体如下:近曲面背层型壳加固层为背4层,利用铁丝网的网络状弹性结构随形贴合加固型壳背层,并借助细铁丝与工艺凸台进行捆绑和锁紧。

13、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,在步骤5中,设定型壳脱蜡温度为170~180℃、脱蜡压力为0.6~0.8mpa、脱蜡时间5~10min、脱蜡后静置1~2h。

14、作为本发明一种控制钛合金精铸近曲面型壳鼓胀的工艺方法的进一步优选方案,在步骤5中,将脱蜡完成的型壳入高温烧结炉,随炉升温至400℃,保温2h,继续升温至800℃,保温2h,再继续升温到1050℃,保温4h,然后降温到400℃后随炉冷却。

15、本发明实施例具有如下优点:

16、本发明一种控制钛合金精铸近曲面型壳鼓胀的方法,包括测量铸件近曲面鼓胀区域面积;向四周扩展型壳加固面积确定蜡模工艺凸台中心位置;型壳涂挂后工艺凸台附近浮砂清理;铁丝网随形配合工艺凸台加固该近曲面背层型壳;蒸汽脱蜡和高温焙烧制成型壳,本发明操作简单、灵活、随性好;首先通过在蜡模上设置工艺凸台,其次在制壳过程中清理浮砂,最后铁丝网随形配合加固型壳背层,能够有效地避免该近曲面型壳发生鼓胀的风险,提升型壳强度,保证了铸件尺寸精度和使用的可靠性。

技术特征:

1.一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:具体包括以下具体步骤:

2.根据权利要求1所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:在步骤1中,首先整体测量铸件鼓胀区域面积约s,以铸件鼓胀区s为中心,向四周均匀扩展4倍面积作为加固面积4s,总面积5s的各自中心对应5个工艺凸台中心点位置。

3.根据权利要求1所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:在步骤2中,工艺凸台蜡模直径为5mm~10mm,高度为10mm~15mm,相互均匀分布,并在每次涂挂前须吹风机清理工艺凸台处浮砂。

4.根据权利要求1所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于,在步骤4中,铁丝网是能在1100℃左右的大气环境中保持弹性状态,其单丝直径为0.5~0.7mm,目数为2~4目,单丝抗拉强度为40~50mpa。

5.根据权利要求1所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:所述步骤4具体如下:近曲面背层型壳加固层为背4层,利用铁丝网的网络状弹性结构随形贴合加固型壳背层,并借助细铁丝与工艺凸台进行捆绑和锁紧。

6.根据权利要求1所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:在步骤5中,设定型壳脱蜡温度为170~180℃、脱蜡压力为0.6~0.8mpa、脱蜡时间5~10min、脱蜡后静置1~2h。

7.根据权利要求6所述的一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,其特征在于:在步骤5中,将脱蜡完成的型壳入高温烧结炉,随炉升温至400℃,保温2h,继续升温至800℃,保温2h,再继续升温到1050℃,保温4h,然后降温到400℃后随炉冷却。

技术总结

本发明公开了一种控制钛合金精铸近曲面型壳鼓胀的工艺方法,属于熔模精密铸造领域,包括测量铸件近曲面鼓胀区域面积;向四周扩展型壳加固面积确定蜡模工艺凸台中心位置;型壳涂挂后工艺凸台附近浮砂清理;铁丝网随形配合工艺凸台加固该近曲面背层型壳;蒸汽脱蜡和高温焙烧制成型壳,本发明操作简单、灵活、随性好;首先通过在蜡模上设置工艺凸台,其次在制壳过程中清理浮砂,最后铁丝网随形配合加固型壳背层,能够有效地避免该近曲面型壳发生鼓胀的风险,提升型壳强度,保证了铸件尺寸精度和使用的可靠性。

技术研发人员:郭振,徐王晔,贾成龙,王红,刘建伟

受保护的技术使用者:航发优材(镇江)钛合金精密成型有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!