上研磨盘、上研磨盘组件以及研磨装置的制作方法

本申请涉及蓝宝石衬底加工,具体而言涉及上研磨盘、上研磨盘组件以及研磨装置。

背景技术:

1、半导体发展的基石是衬底材料,目前常见的衬底包括蓝宝石衬底,蓝宝石衬底有许多优点,首先蓝宝石衬底的生产技术成熟,器件质量较好,其次,蓝宝石稳定性很好,能够运用在高温生长过程中,最后蓝宝石机械强度高易于处理和清洗,因此,大多数工艺一般都以蓝宝石作为衬底,尤其是在led照明产业中蓝宝石衬底运用广泛。

2、目前市场上对蓝宝石的需求快速增长,蓝宝石在加工过程中一般先制备成晶片,然后需要对晶片进行精密研磨。在研磨过程中,一般通过研磨装置对晶片进行研磨。具体的,研磨装置包括上研磨盘、下研磨盘和多根输液导管。上研磨盘中均布有多个向下注液孔,多根导流管对应与上研磨盘中的多个向下注液孔连通,晶片被放置在上研磨盘与下研磨盘之间。在研磨时,依次通过多根导流管、多个注液孔向上研磨盘的研磨面所在一侧注入研磨液,并通过上研磨盘和下研磨盘相互配合对晶片进行研磨。

3、由于连通注液孔的输液导管常存在部分堵塞的情况,使得上研磨盘的研磨面上研磨液分布不均,进而导致晶片研磨后的平整度及一致性不高。

技术实现思路

1、有鉴于此,为解决上述技术问题,本申请提供上研磨盘、上研磨盘组件以及研磨装置。

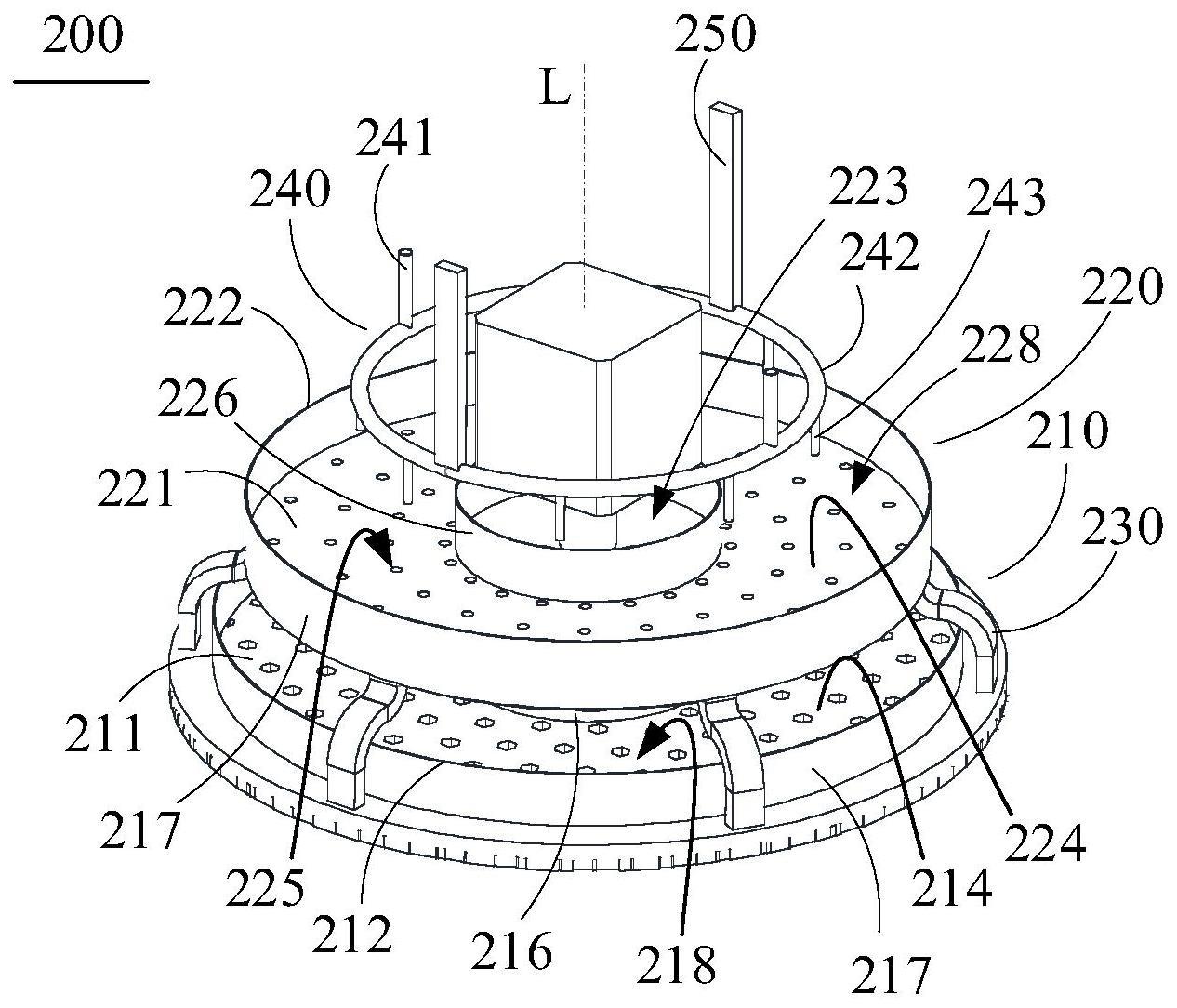

2、为了解决上述技术问题,本申请采用的一个技术方案是提供了一种上研磨盘,该上研磨盘包括上研磨盘体以及第一环向围挡组件。

3、上研磨盘体设置有第一盘内连接部和第一环形盘部,第一盘内连接部位于上研磨盘的回转轴线上;第一环形盘部围绕第一盘内连接部的外周设置并邻接第一盘内连接部。

4、第一环向围挡组件与第一环形盘部围合成第一环形积液槽,第一环形积液槽沿第一环形盘部的环向设置且位于第一环形盘部的上侧。

5、其中,第一环形盘部设置有与第一环形积液槽连通的n组向下注液孔,每组向下注液孔具有绕第一环形盘部的环向分布的多个向下注液孔;其中,n大于或等于1。

6、为了解决上述技术问题,本申请采用的一个技术方案是提供了一种上研磨盘组件,该上研磨盘组件包括上研磨盘以及分流盘,该上研磨盘为上述的上研磨盘,该分流盘的外周部与上研磨盘的外周部连接且位于第一环形盘部的上方。

7、分流盘包括分流盘体和第二环向围挡组件,分流盘体设置有第二盘内连接部和第二环形盘部。第二盘内连接部位于上研磨盘的回转轴线上;第二环形盘部围绕第二盘内连接部的外周设置并邻接第二盘内连接部。第二环向围挡组件与第二环形盘部围合成第二环形积液槽,第二环形积液槽沿第二环形盘部的环向设置且位于第二环形盘部的上侧。

8、其中,第二环形盘部与第一环形盘部相对间隔设置。第二环形盘部设置有与第二环形积液槽连通的m组分流落液孔,每组分流落液孔具有绕第二环形盘部的环向分布的多个分流落液孔。其中,m大于或等于1。

9、为了解决上述技术问题,本申请采用的一个技术方案是提供了一种研磨装置,该研磨装置包括上研磨组件以及下研磨盘,该上研磨组件为上述的上研磨组件,该下研磨盘设置于上研磨盘的下方。

10、有益效果:区别于现有技术,本申请中,第一环形积液槽可以接受研磨液,并使研磨液在第一环形积液槽内积累,进而使得研磨液平铺在整个第一环形盘部。如此可以使得研磨液更为均匀的分散在第一环形盘部的上表面的各个位置,进而能够提高每个向下注液孔的流量的一致性,以使通过n组向下注液孔流入上研磨盘体底部的研磨液能够在上研磨盘体底部的研磨面上更为均匀分布,进而能够提高晶片研磨后的平整度及一致性。

技术特征:

1.一种上研磨盘,其特征在于,所述上研磨盘包括:

2.根据权利要求1所述的上研磨盘,其特征在于,所述n组向下注液孔沿所述上研磨盘的径向由内到外分布,n大于或等于2。

3.根据权利要求2所述的上研磨盘,其特征在于,所述第一环向围挡组件包括:

4.根据权利要求3所述的上研磨盘,其特征在于,n组所述向下注液孔所包含的所述向下注液孔的数量为120个~152个。

5.根据权利要求4所述的上研磨盘,其特征在于,所述向下注液孔的横截面积为16mm2~32mm2,所述向下注液孔的深度为40mm~60mm。

6.根据权利要求3所述的上研磨盘,其特征在于,相邻的两所述向下注液孔的相邻边缘之间的间距为9.5mm~10.5mm。

7.一种上研磨盘组件,其特征在于,所述上研磨盘组件包括:

8.根据权利要求7所述的上研磨盘组件,其特征在于,所述m组分流落液孔沿所述分流盘体的径向由内到外分布,m大于或等于2。

9.根据权利要求8所述的上研磨盘组件,其特征在于,n大于m。

10.根据权利要求8所述的上研磨盘组件,其特征在于,n组所述向下注液孔所包含的所述向下注液孔的数量大于m组所述分流落液孔所包含的分流落液孔的数量。

11.根据权利要求10所述的上研磨盘组件,其特征在于,m组所述分流落液孔所包含的分流落液孔的数量为68个~78个。

12.根据权利要求10所述的上研磨盘组件,其特征在于,所述分流落液孔的横截面积大于所述向下注液孔的横截面积。

13.根据权利要求11或12所述的上研磨盘组件,其特征在于,所述分流落液孔的横截面积为28mm2~51mm2,所述向下注液孔的深度为40mm~60mm。

14.根据权利要求7所述的上研磨盘组件,其特征在于,所述上研磨盘组件包括管路分流组件,所述管路分流组件架设于所述第二环形盘部的上方且与所述第二环形盘部相对间隔设置,所述管路分流组件包括:

15.根据权利要求14所述的研磨组件,其特征在于,所述上研磨盘组件包括:

16.一种研磨装置,其特征在于,所述研磨装置包括:

17.根据权利要求16所述的研磨装置,其特征在于,所述研磨装置包括抽吸泵,所述抽吸泵与所述进液管连通,所述抽吸泵的抽吸流量为16l/min~22l/min。

技术总结

本申请涉及蓝宝石衬底加工技术领域,特别涉及上研磨盘、上研磨盘组件以及研磨装置,该上研磨盘包括上研磨盘体以及第一环向围挡组件;上研磨盘体设置有第一盘内连接部和第一环形盘部,第一环形盘部围绕第一盘内连接部的外周设置并邻接第一盘内连接部;第一环向围挡组件与第一环形盘部围合成第一环形积液槽,第一环形积液槽沿第一环形盘部的环向设置且位于第一环形盘部的上侧;其中,第一环形盘部设置有与第一环形积液槽连通的N组向下注液孔,每组向下注液孔具有绕第一环形盘部的环向分布的多个向下注液孔;其中,N大于或等于1。本申请能够提高晶片研磨后的平整度及一致性。

技术研发人员:李志宇,周志豪,廖志翔,李贤途,王海呈

受保护的技术使用者:福建晶安光电有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!