一种正极片边缘陶瓷涂布方法及正极片与流程

本发明属于极片陶瓷涂布工艺领域,尤其是涉及一种正极片边缘陶瓷涂布方法及正极片。

背景技术:

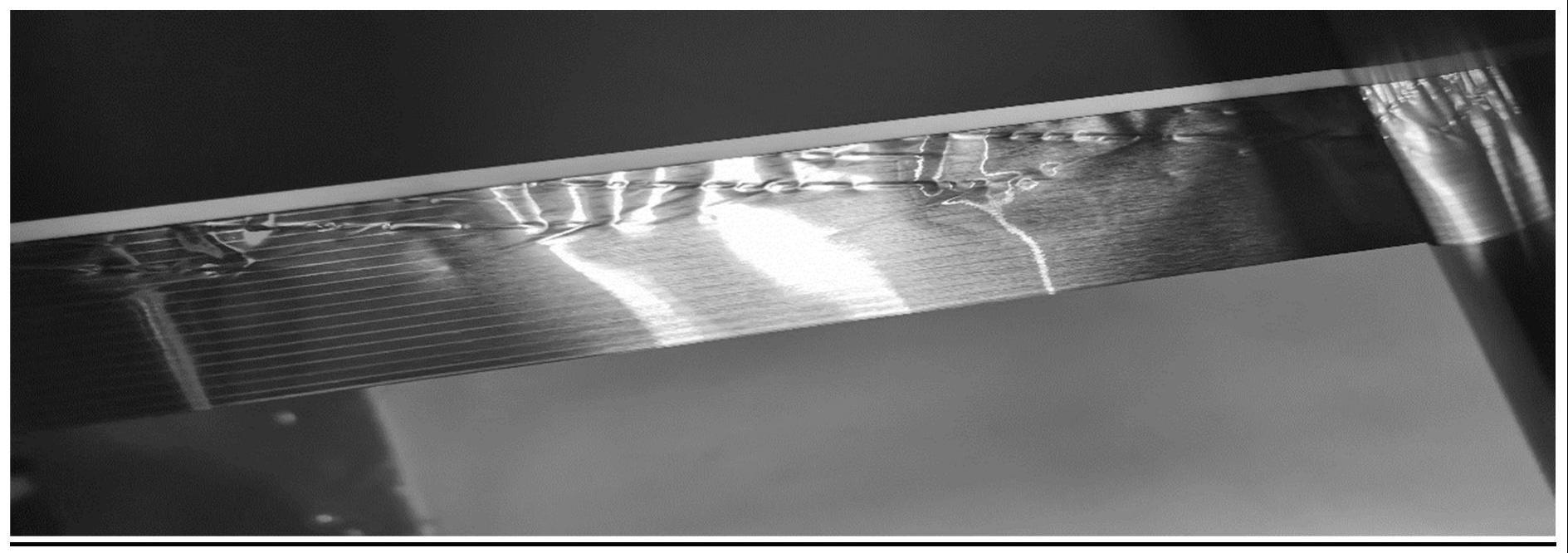

1、目前正极片的涂布都有陶瓷浆料涂布工序,主要目的是为了防止电芯隔膜受热导致隔膜收缩,或者叠片工序出现正负极片错位,也有可能循环后期正负极片出现移位现象,使得正负极片在极耳位置接触,产生电芯短路甚至热失控现象。因此,行业内正极片都需要进行陶瓷材料的涂覆,一旦电芯出现温度升高,隔膜收缩或者其他导致正负极片错位的现象,负极片的边缘会接触到陶瓷边缘起到绝缘作用,不会因为接触到正极耳出现短路或者电芯失控的现象。陶瓷浆料的涂覆除保证陶瓷的尺寸满足要求外,还需要与正极料区不出现缝隙(陶瓷浆料与正极浆料的料区要融合),同时也不能使得两个料区之间出现溶胶现象(两个料区的物料出现窜料)。陶瓷涂布的厚度也要进行严格控制,目的是为了防止陶瓷涂布厚度偏薄导致箔材裸露或者偏厚导致辊压工序陶瓷开裂,这两种现象都是不允许出现的,它可直接影响到正极片的制造品质和产品的安全性能。行业内目前的陶瓷涂布都是先将陶瓷制备成浆料,然后利用陶瓷上料系统和涂布机将陶瓷直接涂布在极片上,这个过程需要先将陶瓷制备成浆料,再利用上料系统输送陶瓷浆料,同时配合涂布的垫片设计和涂宽来实现陶瓷的涂覆,涂覆后的陶瓷经过烘箱的烘烤固化成型。

2、其中,陶瓷涂布最难控制的就是陶瓷涂布宽度、厚度以及与正极材料之间的融合问题。陶瓷涂布过程主要通过垫片设计、陶瓷泵速、模头间隙以及陶瓷流量相互匹配来完成陶瓷涂布,其中某一个参数与其他参数没有完全匹配得当,就会导致陶瓷涂布宽度、厚度或者与正极浆料的融合不满足产品制造规格。若是连续性出现这种异常,生产效率会大大降低,产品良率也会降低。甚至流转到后续工序或出货,对电芯的安全使用产生威胁,工艺控制要严格要求。此外,陶瓷浆料的制备也会导致生产成本增加、生产效率降低。

技术实现思路

1、有鉴于此,本发明旨在提出一种正极片边缘陶瓷涂布方法及正极片,以降低生产成本,改善涂布效果,实现对涂布宽度、厚度的精确控制。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种正极片边缘陶瓷涂布方法,包括以下步骤:

4、通过送粉系统将陶瓷粉体送入等离子体喷涂设备;

5、通过所述等离子体喷涂设备将陶瓷粉体喷涂在极片表面,

6、其中,喷涂电流为450-550a,例如可以是450a、500a或550a,喷涂距离为60-85mm,例如可以是60mm、72.5mm或85mm,辅助气体流量为3-5l/min。

7、进一步地,所述送粉系统的送粉气流为0.5~0.8m3/h,送粉速度为20~40g/min,主气体流量为20~50l/min,送粉气体流量为2.5~5l/min,例如可以是3l/min、4l/min或5l/min。

8、进一步地,所述主气体及送粉气体为惰性气体,优选为氩气。

9、进一步地,所述等离子喷涂设备的喷涂速度为20~60mm/s,喷涂角度为30~60°。

10、进一步地,辅助气体为氢气。

11、进一步地,所述陶瓷粉体喷涂在极片表面的宽度为3.5~4.5mm,单面陶瓷粉体厚度为30~40μm。

12、本发明的发明构思在于:通过等离子体喷涂技术进行陶瓷涂覆,将陶瓷粉体通过送粉系统送入到等离子体喷涂设备加热融化后,在惰性气体的保护下进行喷涂,通过控制喷涂距离、喷涂电流以及辅助气体流量等参数进行陶瓷宽度以及厚度的控制。

13、一种正极片,采用如上任一所述的涂布方法制得。相对于现有技术,本发明所述的正极片边缘陶瓷涂布方法及正极片具有以下优势:

14、(1)省去了陶瓷涂布对垫片设计的依赖性,传统的陶瓷浆料涂布需要通过挤压涂布机去实现,陶瓷宽度和厚度需通过垫片设计以及各参数之间的匹配实现,若垫片尺寸设计不合理会导致陶瓷宽度无法控制,产品质量将无法得到保证。此外,传统工艺中涂布厚度要通过陶瓷泵速、流量配合垫片尺寸进行控制,若某一个参数与其他参数匹配不得当也会导致陶瓷厚度无法控制,会导致陶瓷漏箔或厚度偏高(厚度偏高辊压会开裂)。本发明所述的涂布方法通过等离子体喷涂技术进行陶瓷粉体涂布,具有基体材料不受限制、沉积速率高、成分可控、快速冷却以及宽度和厚度易控制的优点,通过控制相关的工艺参数就可以得到宽度和厚度均匀的陶瓷涂层,避免传统陶瓷涂布宽度、厚度以及与正极料区之间融合的问题。

15、(2)本发明所述的涂布方法不需要进行陶瓷浆料的制作,从而节省陶瓷合浆设备、陶瓷涂布上料系统以及垫片设计,节省大量的人力、生产设备以及能耗,降低电芯的生产成本。

技术特征:

1.一种正极片边缘陶瓷涂布方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的涂布方法,其特征在于:所述送粉系统的送粉气流为0.5~0.8m3/h,送粉速度为20~40g/min,主气体流量为20~50l/min,送粉气体流量为2.5~5l/min。

3.根据权利要求2所述的涂布方法,其特征在于:所述主气体及送粉气体为惰性气体,优选为氩气。

4.根据权利要求1所述的涂布方法,其特征在于:所述等离子喷涂设备的喷涂速度为20~60mm/s,喷涂角度为30~60°。

5.根据权利要求1所述的涂布方法,其特征在于:辅助气体为氢气。

6.根据权利要求1所述的涂布方法,其特征在于:所述陶瓷粉体喷涂在极片表面的宽度为3.5~4.5mm,单面陶瓷粉体厚度为30~40μm。

7.一种正极片,采用根据权利要求1-6任一所述的涂布方法制得。

技术总结

本发明提供了一种正极片边缘陶瓷涂布方法及正极片,包括以下步骤:通过送粉系统将陶瓷粉体送入等离子体喷涂设备,通过所述等离子体喷涂设备将陶瓷粉体喷涂在极片表面,喷涂电流为450‑550A,喷涂距离为60‑85mm,辅助气体流量为3‑5L/min。本发明所述的涂布方法通过等离子体喷涂技术进行陶瓷粉体涂布,具有基体材料不受限制、沉积速率高、成分可控、快速冷却以及宽度和厚度易控制的优点,通过控制相关的工艺参数就可以的得到宽度和厚度均匀的陶瓷厚度,避免传统陶瓷涂布宽度、厚度以及与正极料区之间融合的问题。

技术研发人员:程如亮,潘文成

受保护的技术使用者:天津市捷威动力工业有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!