一种用于连续式镀膜生产线的单体双室型真空箱体的制作方法

一种用于连续式镀膜生产线的单体双室型真空箱体

【技术领域】

1.本实用新型涉及镀膜生产线领域,尤其是一种用于连续式镀膜生产线的单体双室型真空箱体。

背景技术:

2.目前的连续式镀膜生产线用的真空箱体,大多为单体单室型的,其可满足单膜层或少数膜层工艺的要求,单膜层或少数膜层的生产线长度较短,所需要占地的面积小,但是对于多层膜层工艺的需求,若仍使用单体单室型真空箱体,则会使得生产线长较长,如说明书附图图4所示,其对厂房场地尺寸的需求较大,所需要占地面积较大,且对于产品的镀膜前端制成及后端制成的位置限制同样比较明显。另外,较长的生产线及较大的场地要求也提高了生产的成本。

技术实现要素:

3.本实用新型要解决的技术问题是提供结构紧凑且占用空间小的一种用于连续式镀膜生产线的单体双室型真空箱体。

4.本实用新型的目的是这样实现的:

5.一种用于连续式镀膜生产线的单体双室型真空箱体,包括前侧板组件、后侧板组件、顶板组件、底板组件、左侧板组件和右侧板组件,所述顶板组件、底板组件、左侧板组件和右侧板组件之间设有隔板组件,所述前侧板组件、顶板组件、底板组件、左侧板组件、右侧板组件和隔板组件之间形成有第一密封室,所述后侧板组件顶板组件、底板组件、左侧板组件、右侧板组件和隔板组件之间形成有第二密封室,所述左侧板组件上设有分别与所述第一密封室和所述第二密封室相连通的第一进料口和第一出料口,所述右侧板组件上设有分别与所述第一密封室和所述第二密封室相连通的第二出料口和第二进料口。

6.本实用新型采用上述结构,隔板组件可将箱体内部分成两个独立的密封腔室,其为一体两室,结构紧凑,而且第一密封室和第二密封室互不影响,由本实用新型的单体双室型真空室组成的镀膜生产线,使得镀膜生产线长度可比单体单室的生产线缩短一半的长度,非常节约空间的占用,另外相应的设备辅件也可节省约一半的需求,比如线缆、管路等,极大地节约了生产成本。对于产品的镀膜前端制成及后端制成的设备来说,同样也提高了设备集中度。

7.如上所述的一种用于连续式镀膜生产线的单体双室型真空箱体,所述隔板组件的前后两面均设有冷水管路,使得隔板两侧的第一密封室和第二密封室的热量传递不影响真空环境,并保证第一密封室和第二密封室的真空度及热量互不影响,达到真正的独立。

8.如上所述的一种用于连续式镀膜生产线的单体双室型真空箱体,所述隔板组件前后两面的四周均分别与所述顶板组件、底板组件、左侧板组件和右侧板组件进行内密封焊接,从而进一步保证第一密封室和第二密封室的密封性。

9.如上所述的一种用于连续式镀膜生产线的单体双室型真空箱体,所述前侧板组件

和所述后侧板组件上均设有真空抽气口和传动组件安装孔。真空抽气口用于对第一密封室或第二密封室进行抽真空,而传动组件安装孔则用于安装传动组件。

10.如上所述的一种用于连续式镀膜生产线的单体双室型真空箱体,所述顶板组件和底板组件上均设有检漏孔,从而方便对隔板组件的焊缝进行检漏。

【附图说明】

11.下面结合附图对本实用新型的具体实施方式作进一步详细说明,其中:

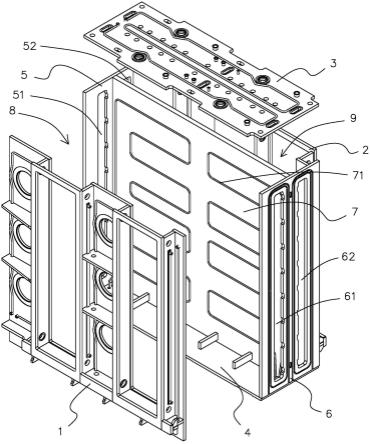

12.图1为本实用新型的分解结构示意图;

13.图2为本实用新型的立体结构示意图;

14.图3为应用本实用新型的镀膜生产线的结构示意图;

15.图4为传统镀膜生产线的结构示意图。

【具体实施方式】

16.一种用于连续式镀膜生产线的单体双室型真空箱体,包括前侧板组件1、后侧板组件2、顶板组件3、底板组件4、左侧板组件5和右侧板组件6,顶板组件3、底板组件4、左侧板组件5和右侧板组件6之间设有隔板组件7,前侧板组件1、顶板组件3、底板组件4、左侧板组件5、右侧板组件6和隔板组件7之间形成有第一密封室8,后侧板组件2顶板组件3、底板组件4、左侧板组件5、右侧板组件6和隔板组件7之间形成有第二密封室9,左侧板组件5上设有分别与第一密封室8和第二密封室9相连通的第一进料口51和第一出料口52,右侧板组件6上设有分别与第一密封室8和第二密封室9相连通的第二出料口61和第二进料口62。

17.为保证第一密封室8和第二密封室9的真空度及热量互不影响,隔板组件7的前后两面均设有冷水管路71。

18.为进一步保证第一密封室8和第二密封室9的密封性,隔板组件7前后两面的四周均分别与顶板组件3、底板组件4、左侧板组件5和右侧板组件6进行内密封焊接。

19.前侧板组件1和后侧板组件2上均设有真空抽气口10和传动组件安装孔20。真空抽气口10可供外部真空设备的抽气端安装,以便于真空设备对第一密封室8和第二密封室9进行抽真空,而传动组件安装孔20则可方便传动组件的安装,安装完毕后的传动组件可驱动承载有待镀膜工件的基片架在第一密封室8和第二密封室9内传送。

20.为方便对隔板组件7的焊缝进行检漏,顶板组件3和底板组件4上均设有检漏孔30。为对基片架进行位置检测,可在顶板组件3上设置光电传感器。

21.优选的,前侧板组件1、后侧板组件2、顶板组件3、底板组件4、左侧板组件5、右侧板组件6和隔板组件7均采用不锈钢材质制成,它们之间均通过焊接的方式连接固定在一起,为加强受压强度,可在其外侧设置加强筋。

22.本实用新型应用于镀膜生产线上时,如图3所示,承载有待镀膜工件的基片架在传动组件的驱动下从第一进料口51进入第一密封室8内进行镀膜,镀膜完成后从第二出料口61输出,并进入下一镀膜工序的真空箱体内;同时,另一承载有待镀膜工件的基片架也可在传动组件的驱动下从第二进料口62进入第二密封室9内进行镀膜,第一密封室8和第二密封室9内的镀膜工艺互不干涉和影响,因此本实用新型可使得镀膜生产线长度比单体单室的生产线(如图4所示)缩短一半的长度,非常节约空间的占用。当然,同一真空箱体的第一密

封室8和第二密封室9可进行同一生产线上的镀膜工艺(需配备回转设备),也可以是进行不同生产线上的镀膜工艺(此时第一进料口51和第一出料口52可相互调换,或者第一进料口51和第一出料口52均作为进料工位或出料工位;同理,第二进料口62和第二出料口61可相互调换,或者第二进料口62和第二出料口61均作为出料工位或进料工位)。

技术特征:

1.一种用于连续式镀膜生产线的单体双室型真空箱体,其特征在于包括前侧板组件(1)、后侧板组件(2)、顶板组件(3)、底板组件(4)、左侧板组件(5)和右侧板组件(6),所述顶板组件(3)、底板组件(4)、左侧板组件(5)和右侧板组件(6)之间设有隔板组件(7),所述前侧板组件(1)、顶板组件(3)、底板组件(4)、左侧板组件(5)、右侧板组件(6)和隔板组件(7)之间形成有第一密封室(8),所述后侧板组件(2)顶板组件(3)、底板组件(4)、左侧板组件(5)、右侧板组件(6)和隔板组件(7)之间形成有第二密封室(9),所述左侧板组件(5)上设有分别与所述第一密封室(8)和所述第二密封室(9)相连通的第一进料口(51)和第一出料口(52),所述右侧板组件(6)上设有分别与所述第一密封室(8)和所述第二密封室(9)相连通的第二出料口(61)和第二进料口(62)。2.根据权利要求1所述的一种用于连续式镀膜生产线的单体双室型真空箱体,其特征在于所述隔板组件(7)的前后两面均设有冷水管路(71)。3.根据权利要求1或2所述的一种用于连续式镀膜生产线的单体双室型真空箱体,其特征在于所述隔板组件(7)前后两面的四周均分别与所述顶板组件(3)、底板组件(4)、左侧板组件(5)和右侧板组件(6)进行内密封焊接。4.根据权利要求1所述的一种用于连续式镀膜生产线的单体双室型真空箱体,其特征在于所述前侧板组件(1)和所述后侧板组件(2)上均设有真空抽气口(10)和传动组件安装孔(20)。5.根据权利要求3所述的一种用于连续式镀膜生产线的单体双室型真空箱体,其特征在于所述顶板组件(3)和底板组件(4)上均设有检漏孔(30)。

技术总结

本实用新型提供一种用于连续式镀膜生产线的单体双室型真空箱体,包括前侧板组件、后侧板组件、顶板组件、底板组件、左侧板组件和右侧板组件,顶板组件、底板组件、左侧板组件和右侧板组件之间设有隔板组件,前侧板组件、顶板组件、底板组件、左侧板组件、右侧板组件和隔板组件之间形成有第一密封室,后侧板组件顶板组件、底板组件、左侧板组件、右侧板组件和隔板组件之间形成有第二密封室,左侧板组件上设有分别与第一密封室和第二密封室相连通的第一进料口和第一出料口,右侧板组件上设有分别与第一密封室和第二密封室相连通的第二出料口和第二进料口。由本实用新型组成的镀膜生产线,使镀膜生产线长度可比单体单室生产线缩短一半的长度。半的长度。半的长度。

技术研发人员:李仕军 李茂

受保护的技术使用者:广东生波尔光电技术有限公司

技术研发日:2022.03.03

技术公布日:2022/8/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1