一种耐磨铸球淬火炉自动提升上料系统的制作方法

本技术涉及耐磨铸球淬火,具体为一种耐磨铸球淬火炉自动提升上料系统。

背景技术:

1、高铬合金铸球简称之为高铬球,国内耐磨材料企业大多数是以中频电炉为主体,通过对合理匹配后的优质废钢、铬合金材料进行熔炼;

2、指对金属的一种强化工艺,具体做法是将加热过后的金属放到冷水或特质油里,可以提高金属件的硬度、强度、耐磨性,现有的淬火需要将材料向淬火炉进行填料,目前的燃料输送大多采用人工,不方便工作人员进行操作,为此,我们提出一种耐磨铸球淬火炉自动提升上料系统。

技术实现思路

1、针对现有技术的不足,本实用新型提供一种耐磨铸球淬火炉自动提升上料系统,具备方便使用的优点,解决了现有的淬火需要将材料向淬火炉进行填料,目前的燃料输送大多采用人工,不方便工作人员进行操作的问题。

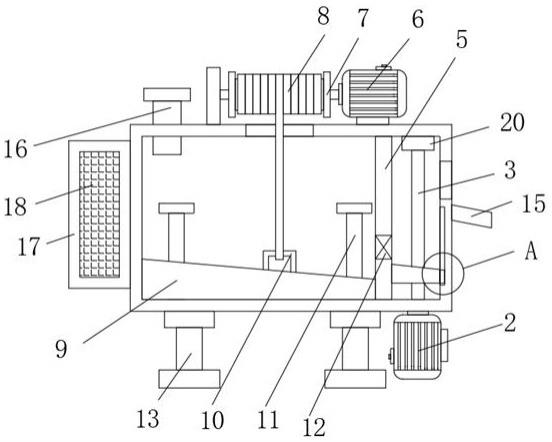

2、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,包括箱体,所述箱体的底部右侧固定安装有第一电机,所述第一电机的输出端固定连接有螺杆,所述螺杆的表面螺纹连接有送料板,所述箱体的内腔固定连接有隔板,所述箱体的顶部固定安装有第二电机,所述第二电机的输出端固定连接有收卷辊,所述收卷辊的表面固定连接有收卷绳,所述箱体的内腔底部活动连接有导料板,所述导料板的顶部固定连接有定位块,所述收卷绳的底部活动连接于定位块的内腔中,所述箱体的内腔顶部固定连接有注水口,所述箱体的右侧固定连接有排料板。

3、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,其中所述箱体的内腔底部两端均固定连接有定位杆,所述定位杆的表面和导料板的内腔呈活动连接,通过定位杆的设置,可对导料板的表面进行限位,避免工作的过程中发生卡顿的现象。

4、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,其中所述隔板的内腔固定连接有电磁阀,所述箱体的内腔开设有卡槽,所述送料板的表面活动连接于卡槽的内腔中,通过卡槽的设置,可对送料板的表面进行限位,避免工作的过程中发生卡顿的现象。

5、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,其中所述箱体的底部四周均固定连接有支撑腿,所述箱体的表面固定连接有plc控制器,通过支撑腿的设置,可对箱体的底部进行支撑,避免工作的过程中发生晃动的现象。

6、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,其中所述箱体的左侧固定连接有电池盒,所述电池盒的内腔固定连接有蓄电池,所述电池盒的表面固定连接有充电插口,所述充电插口的输出端电性连接于蓄电池的输入端,通过蓄电池的设置,可对本装置的电器组件进行供电,避免工作的过程中发生晃动的现象。

7、本实用新型的一种耐磨铸球淬火炉自动提升上料系统,其中所述箱体的内腔顶部固定连接有壳体,所述壳体的内腔两端均活动连接有滚珠,所述螺杆的表面和滚珠的表面呈活动连接,通过滚珠的设置,可减少螺杆的磨损,避免工作的过程中发生断裂的现象。

8、与现有技术相比,本实用新型的有益效果如下:

9、1、本实用新型通过注水口向箱体的内腔注入材料,通过plc控制器启动第二电机进行工作,通过第二电机带动收卷辊进行工作,通过收卷绳带动定位块进行移动,通过定位块带动导料板进行移动,通过导料板带动材料移动至电磁阀的左端,通过plc控制器启动电磁阀进行工作,通过电磁阀的开启将材料排入送料板的内腔中,通过plc控制器启动第一电机进行工作,通过第一电机带动送料板进行工作,通过卡槽对送料板的表面进行限位,使其送料板带动材料移动至排料板的表面,即可完成燃料的投放,达到了方便使用的效果,解决了现有的淬火需要将材料向淬火炉进行填料,目前的燃料输送大多采用人工,不方便工作人员进行操作的问题。

10、2、本实用新型通过滚珠的设置,可减少螺杆的磨损,避免工作的过程中发生断裂的现象。

11、3、本实用新型通过蓄电池的设置,可对本装置的电器组件进行供电,避免工作的过程中发生晃动的现象。

12、4、本实用新型通过支撑腿的设置,可对箱体的底部进行支撑,避免工作的过程中发生晃动的现象。

技术特征:

1.一种耐磨铸球淬火炉自动提升上料系统,包括箱体(1),其特征在于:所述箱体(1)的底部右侧固定安装有第一电机(2),所述第一电机(2)的输出端固定连接有螺杆(3),所述螺杆(3)的表面螺纹连接有送料板(4),所述箱体(1)的内腔固定连接有隔板(5),所述箱体(1)的顶部固定安装有第二电机(6),所述第二电机(6)的输出端固定连接有收卷辊(7),所述收卷辊(7)的表面固定连接有收卷绳(8),所述箱体(1)的内腔底部活动连接有导料板(9),所述导料板(9)的顶部固定连接有定位块(10),所述收卷绳(8)的底部活动连接于定位块(10)的内腔中,所述箱体(1)的内腔顶部固定连接有注水口(16),所述箱体(1)的右侧固定连接有排料板(15)。

2.根据权利要求1所述的一种耐磨铸球淬火炉自动提升上料系统,其特征在于:所述箱体(1)的内腔底部两端均固定连接有定位杆(11),所述定位杆(11)的表面和导料板(9)的内腔呈活动连接。

3.根据权利要求1所述的一种耐磨铸球淬火炉自动提升上料系统,其特征在于:所述隔板(5)的内腔固定连接有电磁阀(12),所述箱体(1)的内腔开设有卡槽(22),所述送料板(4)的表面活动连接于卡槽(22)的内腔中。

4.根据权利要求1所述的一种耐磨铸球淬火炉自动提升上料系统,其特征在于:所述箱体(1)的底部四周均固定连接有支撑腿(13),所述箱体(1)的表面固定连接有plc控制器(14)。

5.根据权利要求1所述的一种耐磨铸球淬火炉自动提升上料系统,其特征在于:所述箱体(1)的左侧固定连接有电池盒(17),所述电池盒(17)的内腔固定连接有蓄电池(18),所述电池盒(17)的表面固定连接有充电插口(19),所述充电插口(19)的输出端电性连接于蓄电池(18)的输入端。

6.根据权利要求1所述的一种耐磨铸球淬火炉自动提升上料系统,其特征在于:所述箱体(1)的内腔顶部固定连接有壳体(20),所述壳体(20)的内腔两端均活动连接有滚珠(21),所述螺杆(3)的表面和滚珠(21)的表面呈活动连接。

技术总结

本技术公开了一种耐磨铸球淬火炉自动提升上料系统,包括箱体,所述箱体的底部右侧固定安装有第一电机,所述第一电机的输出端固定连接有螺杆。本技术通过注水口向箱体的内腔注入材料,通过PLC控制器启动第二电机进行工作,通过第二电机带动收卷辊进行工作,通过收卷绳带动定位块进行移动,通过定位块带动导料板进行移动,通过导料板带动材料移动至电磁阀的左端,通过PLC控制器启动电磁阀进行工作,通过电磁阀的开启将材料排入送料板的内腔中,通过PLC控制器启动第一电机进行工作,解决了现有的淬火需要将材料向淬火炉进行填料,目前的燃料输送大多采用人工,不方便工作人员进行操作的问题。

技术研发人员:李敬衡,史兰起,李碧东

受保护的技术使用者:中健省力(天津)工业炉有限公司

技术研发日:20220523

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!