一种铸件处理自动化设备

1.本实用新型涉及铸造技术领域,尤其涉及一种铸件处理自动化设备。

背景技术:

2.刚铸造出来的铸造件一般采取的热处理工艺是高温退火,由于铸件在凝固过程中,会发生成分的不均匀性,高温退火的目的就经过扩散使得铸件成分均匀,避免偏析现象。

3.高温退火的温度一般较高,退火后冷却需要散发大量热量,但现阶段热处理设备与冷却设备相互独立,冷却过程中散发的热量无法加以利用,从而造成了一定的能源浪费。

技术实现要素:

4.为解决背景技术中存在的技术问题,本实用新型提出一种铸件处理自动化设备。

5.本实用新型提出的一种铸件处理自动化设备,包括:退火室、冷却室、吸风装置,退火室具有第一进料口和第一出料口,冷却室具有第二进料口与第二出料口,第一出料口与第二进料口之间设置有用于输送铸件从退火室进入冷却室的转运机构,吸风装置的进风口与冷却室连通且位于第二进料口处,吸风装置的出风口与退火室连通且位于第一进料口处。

6.作为上述方案的进一步优化,吸风装置的进风口沿冷却室宽度方向布置,吸风装置的出风口具体为沿退火室宽度方向朝下竖直布置的开口。

7.作为上述方案的进一步优化,冷却室内底上布置有沿冷却室长度方向的冷风管,且冷风管的出风方向竖直朝上。

8.作为上述方案的进一步优化,冷却室与退火室上下位布置,且第一出料口位于第二进料口正下方。

9.作为上述方案的进一步优化,退火室的第一出料口处设有第一风幕机,冷却室的第二出料口处设有第二风幕机。

10.有益效果:

11.1、本实用新型中所提出的一种铸件处理自动化设备,利用吸风装置将经过退火铸件的残余热量吸收并引导至退火室,在退火室进料端形成预热区,可以使铸件在退火室内能够更快达到相应温度,从而降低加热过程的能源损耗。

12.2、本实用新型中所提出的一种铸件处理自动化设备,吸风装置的出风口在对铸件送风预热的同时,在退火室进料端形成风帘结构,而退火室出料端安装了第一风幕机同样也形成了风帘,二者相互作用下,使得退火室内部气流无法外流,从而避免了退火室内的热量流失。

13.3、本实用新型中所提出的一种铸件处理自动化设备,吸风装置设置在冷却室的进料端,能够第一时间吸收刚刚退火铸件所散发的热量,并在与冷风管的配合下,加速了铸件周边的空气流动,从而使铸件快速降温。

14.4、本实用新型中所提出的一种铸件处理自动化设备,冷却室出料口设置的第二风幕机同样起到了隔绝空气流动的作用,防止吸风装置吸入外部冷空气,影响对铸件的预热效果。

附图说明

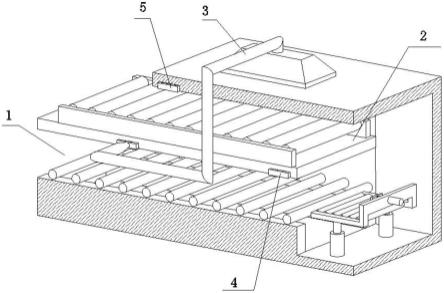

15.图1为本实用新型提出的一种铸件处理自动化设备的外部第一角度立体结构示意图;

16.图2为本实用新型提出的一种铸件处理自动化设备的外部第二角度立体结构示意图;

17.图3为本实用新型提出的一种铸件处理自动化设备的内部剖视图。

18.其中:

19.1、退火室;2、冷却室;3、吸风装置;4、第一风幕机;5、第二风幕机。

具体实施方式

20.如图1、图2所示,图1、图2为本实用新型提出的一种铸件处理自动化设备结构示意图。

21.参照图1、图2,本实用新型提出的一种铸件处理自动化设备,包括:退火室1、冷却室2、吸风装置3,冷却室2与退火室1上下位布置,退火室1具有第一进料口和第一出料口,冷却室2具有第二进料口与第二出料口,且第一出料口位于第二进料口正下方,上下位布置能够有效节约设备空间,第一出料口与第二进料口之间设置有用于输送铸件从退火室1进入冷却室2的转运机构;

22.图3为本实用新型提出的一种铸件处理自动化设备的内部剖视图,根据图3所示,转运机构包括转运工位以及可驱使转运工位上下往复运动以使转运工位在对接退火室1与对接冷却室2之间来回切换的第一动力机构、以及当转运工位与冷却室2水平对接时将转运工位上的铸件推送至冷却室2的第二动力机构;

23.吸风装置3安装在冷却室2的第二进料口处,其进风口沿冷却室2宽度方向布置并与冷却室2连通,因此能够第一时间吸收刚刚回火的铸件所散发的热量,同时,冷却室2内设置有冷风管(图中未画出)朝向铸件送风,冷风管与吸风装置3相互配合,加速了铸件周边的空气流动,从而使铸件快速降温,而吸风装置3的出风口设置于退火室1的第一进料口处,具体为沿退火室1宽度方向朝下竖直布置的开口,开口内布置有导流槽使得气流能够在退火室1的第一进料口处形成风帘,由于出风口所送风量含有冷却室2中尚未冷却的铸件的热量,因此可在退火室1第一进料口处形成预热区,从而使铸件在退火室1内能够更快达到回火温度,从而降低加热过程的能源损耗;

24.退火室1的第一出料口处设有第一风幕机4,第一风幕机4同样可以起到隔绝空气的作用,第一风幕机4与吸风装置3的出风口相互配合,使得退火室1内部气流无法向外流动,从而避免了退火室1内的热量流失;

25.冷却室2的第二出料口处设有第二风幕机5,第二风幕机5同样起到了隔绝空气流动的作用,防止吸风装置3吸入外部冷空气,影响对铸件的预热效果。

26.本实施例的一种铸件处理自动化设备的具体工作过程中,铸件从第一进料口处进

入退火室1,在退火室1内受热,而后从第一出料口经转运机构进入冷却室2,刚刚退火完成的铸件具有较高热量,当其进入第二进料口时,冷风管对齐进行送风降温,同时,吸风装置3工作,将热空气吸收并输送至退火室1的第一进料口处,利用该热量对刚进入退火室1的铸件进行预热,使其能够尽快达到相应温度,从而降低能源损耗。

27.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种铸件处理自动化设备,其特征在于,包括:退火室(1)、冷却室(2)、吸风装置(3),退火室(1)具有第一进料口和第一出料口,冷却室(2)具有第二进料口与第二出料口,第一出料口与第二进料口之间设置有用于输送铸件从退火室(1)进入冷却室(2)的转运机构,吸风装置(3)的进风口与冷却室(2)连通且位于第二进料口处,吸风装置(3)的出风口与退火室(1)连通且位于第一进料口处。2.根据权利要求1所述的一种铸件处理自动化设备,其特征在于,吸风装置(3)的进风口沿冷却室(2)宽度方向布置,吸风装置(3)的出风口具体为沿退火室(1)宽度方向朝下竖直布置的开口。3.根据权利要求1所述的一种铸件处理自动化设备,其特征在于,冷却室(2)内底上布置有沿冷却室(2)长度方向的冷风管,冷风管的出风方向竖直向上。4.根据权利要求1所述的一种铸件处理自动化设备,其特征在于,冷却室(2)与退火室(1)上下位布置,且第一出料口位于第二进料口正下方。5.根据权利要求1所述的一种铸件处理自动化设备,其特征在于,退火室(1)的第一出料口处设有第一风幕机(4),冷却室(2)的第二出料口处设有第二风幕机(5)。

技术总结

本实用新型公开了一种铸件处理自动化设备,涉及铸造技术领域,包括退火室、冷却室、吸风装置,退火室具有第一进料口和第一出料口,冷却室具有第二进料口与第二出料口,第一出料口与第二进料口之间设置有用于输送铸件从退火室进入冷却室的转运机构,吸风装置的进风口与冷却室连通且位于第二进料口处,吸风装置的出风口与退火室连通且位于第一进料口处,本实用新型能够吸收退火铸件的残余热量并重新输入退火室,在退火室进料端形成预热区,可以使铸件在退火室内能够更快达到对应温度,从而降低能源损耗,提升效率。提升效率。提升效率。

技术研发人员:马祖祺 项长生 李二超 杨康 戚超

受保护的技术使用者:兰州理工大学

技术研发日:2022.06.14

技术公布日:2022/11/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1