用于齿轮淬火的井式淬火炉的制作方法

本技术属于淬火炉,具体为用于齿轮淬火的井式淬火炉。

背景技术:

1、淬火炉是工件淬火前加热的炉子,淬火是把工件放入炉内加热到临界点以上的淬火温度并保持一段时同,然后把工件迅速地从炉内取出投入淬液内(油或水)淬火,炉子的热源可以用电及燃料,温度可用热电偶来测量,用电及气体、液体燃料的炉子,可以用仪表自动来控制和调节温度,现有的井式淬火炉内部腔体较大,在预热阶段的加热效率低,且在较大的腔体内,热气流密度小,气体分子间的距离较大,所以便会上升,导致腔体内上下加热的温度不一致,使下层的物料无法被有效加热,使物料的淬火质量变低,继而影响物料的结构强度、硬度、耐磨性、抗疲劳性能和韧性。

技术实现思路

1、本实用新型所要解决的技术问题是针对上述缺陷,提供一种用于齿轮淬火的井式淬火炉,预热快,加热效率高,腔体内部温度均匀,使物料的淬火质量更高。

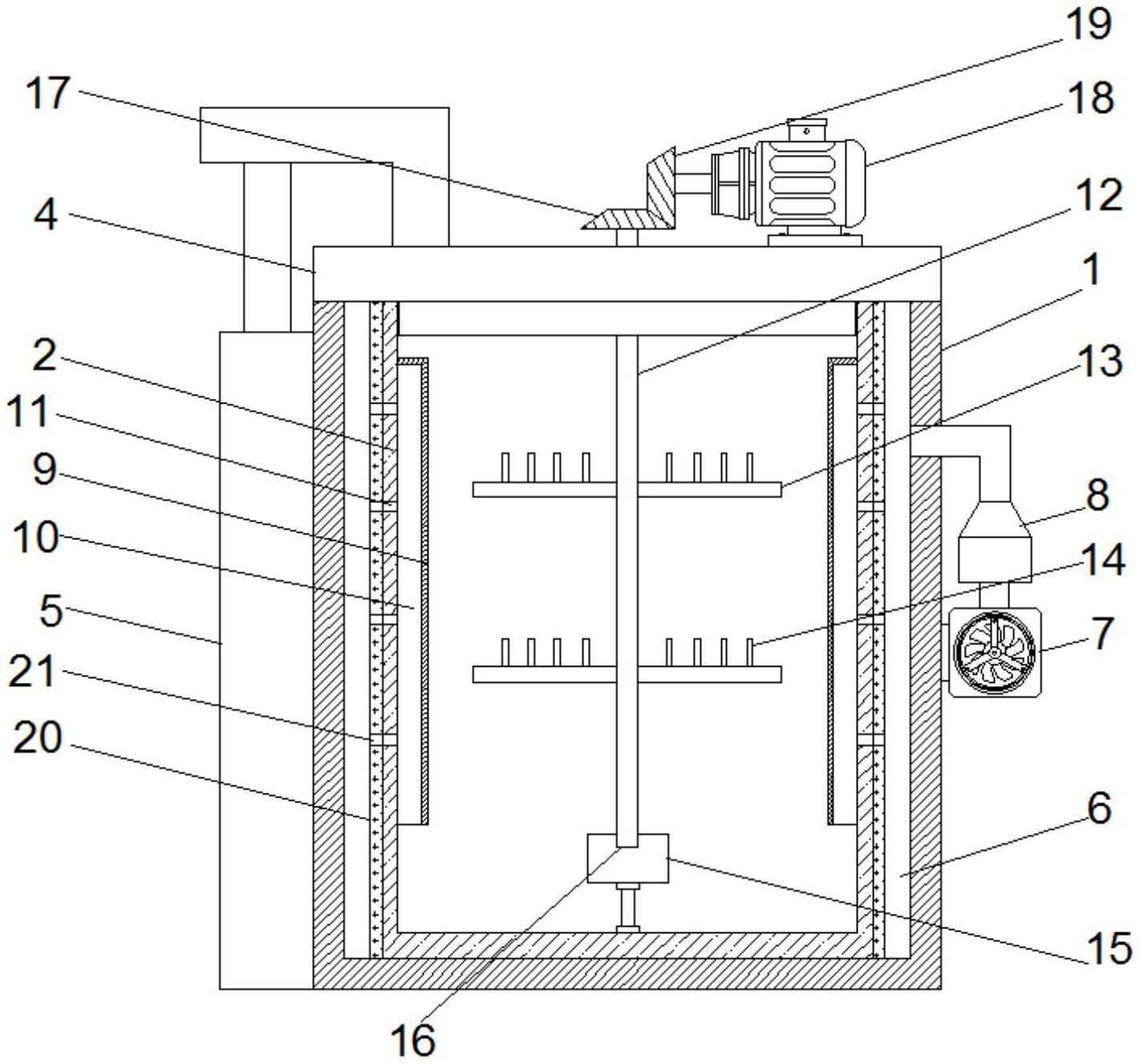

2、本实用新型解决其技术问题采用的技术方案如下:用于齿轮淬火的井式淬火炉,包括淬火炉主体、位于淬火炉主体内部的加热腔、位于加热腔内部的加热管、位于淬火炉主体顶端的炉盖和位于淬火炉主体一侧供炉盖上下移动的升降装置,所述淬火炉主体内壁和加热腔外表面之间留有环隙空间,所述淬火炉主体一侧设置有引风扇,所述引风扇一端通过管路连通有加热装置,所述加热装置一端通过管路与环隙空间相连通,所述加热腔内部在加热管的一侧设置有开口朝下的空心槽状隔条,所述空心槽状隔条与加热腔内壁之间形成空气通道,所述空心槽状隔条和加热管等分圆周设置在加热腔内壁上,且空心槽状隔条和加热管交错布置,所述空心槽状隔条一侧的加热腔内壁上均匀开设有多个通风孔,所述通风孔一端与环隙空间相连通,另一端与空气通道相连通。

3、进一步的,所述炉盖顶部的中心处转动设置有转轴,所述转轴的一端贯穿炉盖延伸至加热腔内部,呈垂直向下状态,所述炉盖顶端在转轴的一侧设置有驱动机构,所述加热腔内部的转轴上自上而下间隔套设有若干托料盘,所述托料盘上均匀设置有若干供齿轮限位的限位柱。

4、进一步的,所述加热腔内部的底端在转轴的正下方转动设置有承载台,所述承载台上开设有与转轴相匹配的凹槽。

5、进一步的,所述驱动装置包括套设在炉盖顶部的转轴上的锥形从动齿轮、位于炉盖顶部设置在锥形从动齿轮一侧的驱动电机和套设在驱动电机输出端的锥形驱动齿轮,锥形驱动齿轮与锥形从动齿轮相啮合。

6、进一步的,所述加热腔外表面设置有隔热层,所述隔热层上设置有与通风孔相连通的通孔。

7、本实用新型的有益效果是:

8、本实用新型通过环隙空间、通风孔、空心槽状隔条、引风扇、加热装置和加热管的配合设置,引风扇件将外界的空气引入加热装置通过环隙空间和通风孔与加热管配合在预热阶段可快速提升炉内的温度,使预热更快,加热效率更高,空心槽状隔条与加热腔内壁之间形成的空气通道,便于高温气体通过空气通道源源不断引导至加热腔底部,使加热腔内部的上下温度均匀,使位于加热腔底部托料盘上的齿轮可以被有效加热,有效提高下层齿轮的淬火质量,继而影提高齿轮的结构强度、硬度、耐磨性、抗疲劳性能和韧性。

9、本实用新型通过转轴、驱动装置和承载台的配合设置,转轴的底部与承载台的凹槽配合,对转轴进行支撑,且随着转轴的转动,承载台跟随一起转动,使转轴的工作更加稳定,驱动装置驱动转轴和托料盘在加热腔内缓速转动,使高温气体随着转轴和托料盘流动,使加热腔内部的温度均匀的对物料进行加热,使齿轮淬火效果更好。

技术特征:

1.用于齿轮淬火的井式淬火炉,其特征在于:包括淬火炉主体(1)、位于淬火炉主体(1)内部的加热腔(2)、位于加热腔(2)内部的加热管(3)、位于淬火炉主体(1)顶端的炉盖(4)和位于淬火炉主体(1)一侧供炉盖(4)上下移动的升降装置(5),所述淬火炉主体(1)内壁和加热腔(2)外表面之间留有环隙空间(6),所述淬火炉主体(1)一侧设置有引风扇(7),所述引风扇(7)一端通过管路连通有加热装置(8),所述加热装置(8)一端通过管路与环隙空间(6)相连通,所述加热腔(2)内部在加热管(3)的一侧设置有开口朝下的空心槽状隔条(9),所述空心槽状隔条(9)与加热腔(2)内壁之间形成空气通道(10),所述空心槽状隔条(9)和加热管(3)等分圆周设置在加热腔(2)内壁上,且空心槽状隔条(9)和加热管(3)交错布置,所述空心槽状隔条(9)一侧的加热腔(2)内壁上均匀开设有多个通风孔(11),所述通风孔(11)一端与环隙空间(6)相连通,另一端与空气通道(10)相连通。

2.根据权利要求1所述的用于齿轮淬火的井式淬火炉,其特征在于:所述炉盖(4)顶部的中心处转动设置有转轴(12),所述转轴(12)的一端贯穿炉盖(4)延伸至加热腔(2)内部,呈垂直向下状态,所述炉盖(4)顶端在转轴(12)的一侧设置有驱动机构,所述加热腔(2)内部的转轴(12)上自上而下间隔套设有若干托料盘(13),所述托料盘(13)上均匀设置有若干供齿轮限位的限位柱(14)。

3.根据权利要求2所述的用于齿轮淬火的井式淬火炉,其特征在于:所述加热腔(2)内部的底端在转轴(12)的正下方转动设置有承载台(15),所述承载台(15)上开设有与转轴(12)相匹配的凹槽(16)。

4.根据权利要求2所述的用于齿轮淬火的井式淬火炉,其特征在于:所述驱动机构包括套设在炉盖(4)顶部的转轴(12)上的锥形从动齿轮(17)、位于炉盖(4)顶部设置在锥形从动齿轮(17)一侧的驱动电机(18)和套设在驱动电机(18)输出端的锥形驱动齿轮(19),锥形驱动齿轮(19)与锥形从动齿轮(17)相啮合。

5.根据权利要求1所述的用于齿轮淬火的井式淬火炉,其特征在于:所述加热腔(2)外表面设置有隔热层(20),所述隔热层(20)上设置有与通风孔(11)相连通的通孔(21)。

技术总结

本技术涉及淬火炉技术领域,用于齿轮淬火的井式淬火炉,其包括淬火炉主体、加热腔、加热管、炉盖和升降装置,淬火炉主体内壁和加热腔外表面之间留有环隙空间,淬火炉主体一侧设置有引风扇,引风扇一端设置有加热装置,加热装置一端通过管路与环隙空间相连通,加热腔内部设置有开口朝下的空心槽状隔条,空心槽状隔条与加热腔内壁之间形成空气通道,空心槽状隔条和加热管等分圆周设置在加热腔内壁上,且空心槽状隔条和加热管交错布置,空心槽状隔条一侧的加热腔内壁上均匀开设有多个通风孔,本技术预热快,加热效率高,腔体内部温度均匀,淬火质量高,有效提高齿轮的结构强度、硬度、耐磨性、抗疲劳性能和韧性。

技术研发人员:华公平,沈孝贤,陈炜,张小虎,唐小望,陈岳峰

受保护的技术使用者:常州市东腾金属热处理有限公司

技术研发日:20220823

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!