基于汽车零部件加工的精准打磨设备的制作方法

本发明涉及机加工设备,具体为基于汽车零部件加工的精准打磨设备。

背景技术:

1、汽车零部件又称汽车配件,汽车配件加工是构成汽车配件加工整体的各单元及服务于汽车配件加工的产品,在一些汽车零件生产加工后,往往需要对其进行打磨处理,使得汽车零件的表面更加光滑,从而提高汽车的整体性能或美观度。

2、现有的汽车零件打磨设备众多,功能也各有差异,如公开号为cn108081074a的发明公开了一种汽车零件加工用打磨装置,该申请提出的技术问题是在现有的汽车加工装置中,无法针对不同大小的汽车零件进行固定加工,且打磨头的位置不便于调节,因此造成了加工效率不高。该申请针对提出的技术问题提出了一个技术方案,但是其在具体实施时也仍然存在一些缺陷,例如:其待加工零件通过两块固定板夹持,然后再通过打磨头进行打磨,但是若该零件的宽度小于打磨头的直径,且厚度低于固定板的高度,那么将无法实施加工;再例如:该申请通过第一电机联动第一丝杆以及连杆调整打磨头的位置高度,而在实际打磨时,打磨头的位置调节是非常精确的,但是该申请中打磨头的压力一旦过大,将直接导致零件过度打磨,从而报废,即无法实现精准加工。

3、针对以上两点问题,若设计一种精准打磨设备,以便对于轮毂等形状规则的零部件进行打磨,不仅可以提高汽车零部件的加工范围,也能够确保精度,将大大提高企业的生产效率,降低废品率,为此,我们提出了基于汽车零部件加工的精准打磨设备以良好的解决上述弊端。

技术实现思路

1、本发明的目的在于提供基于汽车零部件加工的精准打磨设备,用于提高打磨精度,防止过度打磨的情况发生,同时提高设备的普适性。

2、本发明的上述发明目的是通过以下技术方案得以实现的:

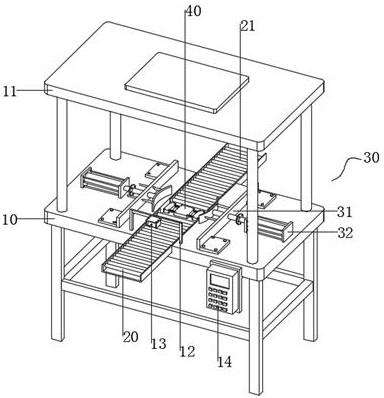

3、基于汽车零部件加工的精准打磨设备,包括加工台以及固定安装在加工台正上方的上顶架,所述加工台的顶面前后方向分别设有入料传送机构和出料传送机构,且入料传送机构和出料传送机构之间设有顶升机构,所述顶升机构的左右两侧均设有用于将汽车零部件夹持固定的夹持机构,所述顶升机构用于抬升汽车零部件使其顶面高于夹持机构,所述上顶架上固嵌有xy轴双向移动机构,所述xy轴双向移动机构的底面固设有用于打磨汽车零部件的推动机构;

4、所述顶升机构包括有用于抬升汽车零部件的举升台和驱动举升台运动的顶升气缸,所述举升台位于入料传送机构和出料传送机构之间,所述顶升气缸位于加工台的下方;

5、所述推动机构包括有沿竖直方向分布的安装纵板以及滑动连接在安装纵板上的滑动纵板,所述滑动纵板上固设有驱动电机,所述驱动电机的输出轴上套设有用于打磨汽车零部件的打磨盘,所述安装纵板的一侧固设有光电传感器,所述滑动纵板的一侧位于光电传感器的上方设有位置可调的且与光电传感器相匹配的磁性遮光条。

6、优选的,所述顶升机构包括有承载板,所述承载板固接在加工台的底面,其与顶升气缸固定连接,所述顶升气缸的活塞杆上固接有驱动箱,所述驱动箱的内部设有伺服电机,所述伺服电机的输出轴上固接有旋转轴,所述旋转轴竖直向上贯穿加工台并与举升台的底面固接。

7、优选的,所述安装纵板固接于xy轴双向移动机构上,所述滑动纵板可沿竖直方向升降,且滑动纵板上位于伺服驱动电机的两侧均设有限位气缸,所述安装纵板的顶部固设有上顶板,所述限位气缸的活塞杆顶端均与上顶板固接。

8、优选的,所述安装纵板的一侧设有用于安装光电传感器的盛放台,所述滑动纵板的顶部一侧标识有刻度线,所述磁性遮光条吸附在刻度线上。

9、优选的,所述夹持机构包括有固设在加工台顶面的安装肋板和夹持气缸,所述夹持气缸均沿加工台的长度方向分布,其活塞杆上连接有固定杆,所述固定杆远离夹持气缸的一端均贯穿安装肋板并连接有夹具。

10、优选的,所述夹具的两侧均固设有限位杆,所述限位杆均贯穿安装肋板;所述固定杆和限位杆均可沿加工台的长度方向抽动。

11、优选的,所述举升台的两侧均设有举升配件,所述举升配件靠近举升台的一端均设有伸缩杆,所述伸缩杆贯穿在举升台中,且伸缩杆的外侧均套设有压缩弹簧,所述压缩弹簧的两端分别和举升配件以及举升台的侧边固接。

12、优选的,所述加工台的顶面位于入料传送机构的上方设有测位支架,所述测位支架上固设有红外测距仪,用于检测进入加工台上的汽车零部件的高度;所述加工台的一侧设有控制器,用于启闭入料传送机构、出料传送机构、顶升气缸以及限位气缸,且控制器和红外测距仪以及光电传感器均通过电性连接。

13、与现有技术相比,本发明提供了基于汽车零部件加工的精准打磨设备,具备以下有益效果:

14、1.本发明在加工时可利用顶升机构将汽车零部件顶起,避免了现有技术中因汽车零部件“窄而薄”造成无法打磨的情况发生,提高了设备加工的普适性;

15、2.本发明利用光电传感器和磁性遮光条相配合,当滑动纵板下降至设定高度时,限位气缸自动停止运动,从而避免滑动纵板过度下降造成打磨过度的情况发生。进而提高了汽车零部件的打磨精度,降低了废品率;

16、3.本发明整体通过入料传送机构和出料传送机构的配合运输汽车零部件,形成了自动化生产线,减少了人力的参与,减轻了工人的劳动强度。

技术特征:

1.基于汽车零部件加工的精准打磨设备,包括加工台(10)以及固定安装在加工台(10)正上方的上顶架(11),其特征在于:所述加工台(10)的顶面前后方向分别设有入料传送机构(20)和出料传送机构(21),且入料传送机构(20)和出料传送机构(21)之间设有顶升机构(40),所述顶升机构(40)的左右两侧均设有用于将汽车零部件夹持固定的夹持机构(30),所述顶升机构(40)用于抬升汽车零部件使其顶面高于夹持机构(30),所述上顶架(11)上固嵌有xy轴双向移动机构(50),所述xy轴双向移动机构(50)的底面固设有用于打磨汽车零部件的推动机构(60);

2.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述顶升机构(40)包括有承载板(41),所述承载板(41)固接在加工台(10)的底面,其与顶升气缸(42)固定连接,所述顶升气缸(42)的活塞杆上固接有驱动箱(43),所述驱动箱(43)的内部设有伺服电机(44),所述伺服电机(44)的输出轴上固接有旋转轴(45),所述旋转轴(45)竖直向上贯穿加工台(10)并与举升台(46)的底面固接。

3.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述安装纵板(61)固接于xy轴双向移动机构(50)上,所述滑动纵板(62)可沿竖直方向升降,且滑动纵板(62)上位于伺服驱动电机(65)的两侧均设有限位气缸(63),所述安装纵板(61)的顶部固设有上顶板(64),所述限位气缸(63)的活塞杆顶端均与上顶板(64)固接。

4.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述安装纵板(61)的一侧设有用于安装光电传感器(622)的盛放台(621),所述滑动纵板(62)的顶部一侧标识有刻度线(623),所述磁性遮光条(624)吸附在刻度线(623)上。

5.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述夹持机构(30)包括有固设在加工台(10)顶面的安装肋板(31)和夹持气缸(32),所述夹持气缸(32)均沿加工台(10)的长度方向分布,其活塞杆上连接有固定杆(34),所述固定杆(34)远离夹持气缸(32)的一端均贯穿安装肋板(31)并连接有夹具(33)。

6.根据权利要求5所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述夹具(33)的两侧均固设有限位杆(35),所述限位杆(35)均贯穿安装肋板(31);所述固定杆(34)和限位杆(35)均可沿加工台(10)的长度方向抽动。

7.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述举升台(46)的两侧均设有举升配件(47),所述举升配件(47)靠近举升台(46)的一端均设有伸缩杆(48),所述伸缩杆(48)贯穿在举升台(46)中,且伸缩杆(48)的外侧均套设有压缩弹簧(49),所述压缩弹簧(49)的两端分别和举升配件(47)以及举升台(46)的侧边固接。

8.根据权利要求1所述的基于汽车零部件加工的精准打磨设备,其特征在于:所述加工台(10)的顶面位于入料传送机构(20)的上方设有测位支架(12),所述测位支架(12)上固设有红外测距仪(13),用于检测进入加工台(10)上的汽车零部件的高度;所述加工台(10)的一侧设有控制器(14),用于启闭入料传送机构(20)、出料传送机构(21)、顶升气缸(42)以及限位气缸(63),且控制器(14)和红外测距仪(13)以及光电传感器(622)均通过电性连接。

技术总结

本发明涉及机加工设备技术领域,具体为基于汽车零部件加工的精准打磨设备,包括加工台以及固定安装在加工台正上方的上顶架,所述加工台的顶面前后方向分别设有入料传送机构和出料传送机构,且入料传送机构和出料传送机构之间设有顶升机构,所述顶升机构的左右两侧均设有用于将汽车零部件夹持固定的夹持机构,所述顶升机构用于抬升汽车零部件使其顶面高于夹持机构。本发明在加工时可利用顶升机构将汽车零部件顶起,避免了现有技术中因汽车零部件“窄而薄”造成无法打磨的情况发生,提高了设备加工的普适性。

技术研发人员:郑洪升,崔颖

受保护的技术使用者:天津博远科创有限公司

技术研发日:20221028

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!