一种尾门弹簧强压设备的制作方法

本技术涉及弹簧设备领域,具体涉及一种尾门弹簧强压设备。

背景技术:

1、现有尾门弹簧强压工艺分为冷强压和热强压两种,冷强压指尾门弹簧在自然状态下置于回火炉中加热,出回火炉后即刻进行强压工艺,热强压指尾门弹簧提前完成强压,使其处在压并状态下置于回火炉中加热,自然冷却后让弹簧展开。两者工艺比较,冷强压工艺的优点是工艺开发难度低,生产效率快,热强压工艺的优点是该工艺下,尾门弹簧的疲劳衰减底,比之冷强压有更好的疲劳寿命。但现有的尾门弹簧强压设备智能满足其中一种加工工艺的使用需求,无法兼顾两种加工工艺,故需要一种能够满足热强压工艺使用需求的同时也能兼顾冷强压工艺的尾门弹簧强压设备。

技术实现思路

1、发明目的

2、本实用新型旨在提供一种能够满足热强压工艺使用需求的同时也能兼顾冷强压工艺的尾门弹簧强压设备。

3、本实用新型解决其技术问题所采用的技术方案是:

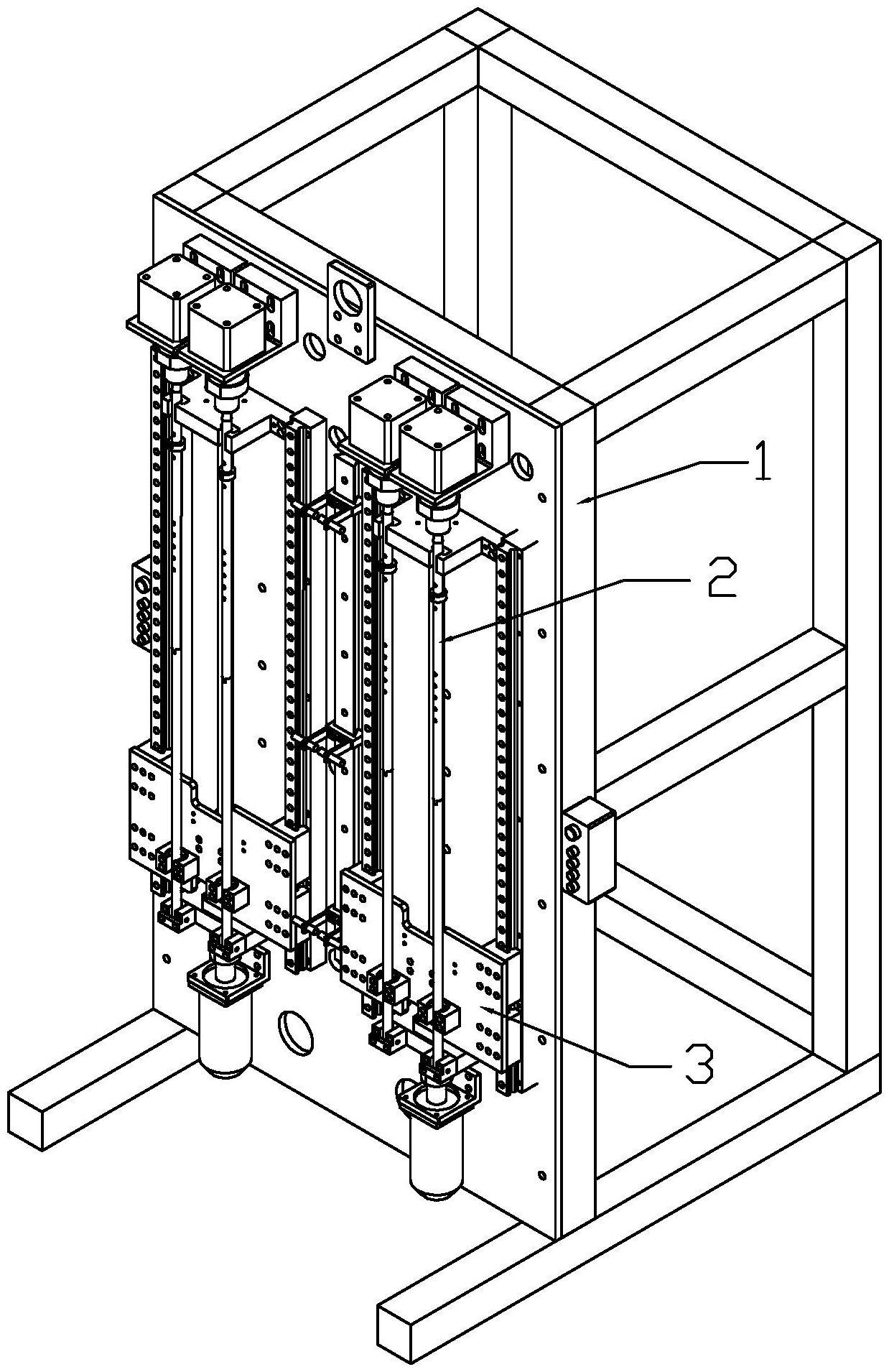

4、一种尾门弹簧强压设备,包括机架,还包括强压杆及驱动机构,强压杆包括固定杆和旋转杆,旋转杆安装在机架上,固定杆可拆卸地与旋转杆连接,固定杆上设有弹簧限位块及固定销孔,驱动机构包括丝杆和驱动块,丝杆平行安装在强压杆侧面,丝杆能够驱动驱动块沿强压杆滑动。

5、为使本尾门弹簧强压设备能够同时满足两种尾门弹簧加工工艺的使用需求,本方案中将强压杆设计分成了固定杆及旋转杆两部分,从而使得处于上方的强压杆长度能够控制在一定的范围内,以便置于回火炉中。当采取热强压工艺加工弹簧时,弹簧在固定杆上完成压缩后,使用固定插销将压缩状态的弹簧固定在固定杆上,然后将固定杆拆下放入回火炉中加热;当采取冷加工工艺加工弹簧时,先将弹簧在回火炉中进行加热再使用本设备进行压缩即可。

6、机架上可以根据实际使用需求决定安装强压杆的个数,当同时安装多个强压杆时,会有两个强压杆由同个驱动机构进行驱动,故需要控制强压杆间相互平行以同时适配驱动机构的运行方向。驱动机构包括驱动块和丝杆,驱动块的运动由丝杆驱动,当安装有多个强压杆时丝杆两侧安装有两强压杆,驱动块还起到联动作用,同时驱动两强压杆上的尾门弹簧。

7、作为优选,机架上还设有固定端座,固定端座设置在强压杆两端,强压杆通过固定端座安装在机架上且与机架有间距。顶部固定端座上设有与强压杆尺寸适配的通孔,强压杆安装在通孔内,故固定杆能够在一定范围内沿轴向上下滑动。强压杆和机架之间还设有间距,驱动机构即可安装在强压杆和机架之间。

8、作为优选,固定杆设置在旋转杆上方,固定杆底端设有凸块,凸块的顶端设有圆柱销,旋转强压杆顶端设有与之适配的凹槽和销孔,固定杆和圆柱销、旋转杆和销孔皆设计为同轴结构,固定杆底部的圆柱销与旋转杆顶部的销孔配合,起到定位的作用,使固定杆和旋转杆能够连接在一条直线上,同时固定杆底部的凸块与旋转杆顶部的凹槽配合防止固定杆转动时固定插销的方向发生改变影响使用。

9、作为优选,强压杆底端位置的固定端座设有销轴,旋转杆沿固定端座的销轴旋转,销轴贯穿底端的固定端座的两侧,旋转杆能够沿销轴旋转的同时销轴也起到了对旋转轴杆进行轴向限位的作用,防止使用过程中旋转杆被驱动块带动产生位移而影响配合精度。

10、作为优选,固定杆上设有弹簧限位块,弹簧限位块安装在固定杆上靠近顶端的位置,弹簧限位块用于限定套在强压杆上的尾门弹簧向上滑动的极限位置,以便对弹簧进行压缩。

11、作为优选,机架还设有滑动导轨,滑动导轨平行于强压杆,所述驱动块安装在滑动导轨上且位于滑动导轨与强压杆之间,用于推动强压杆上的尾门弹簧。工作过程中,尾门弹簧的底端抵在驱动块上,驱动块由丝杆驱动向上运动时,推动尾门弹簧沿强压杆向上滑动,直至尾门弹簧顶端接触弹簧限位块底端继续被驱动块推动完成压缩。

12、作为优选,机架上设有强压杆顶套,强压杆顶套安装在强压杆正上方,当固定杆处于自由闲置状态时不与强压杆顶套接触,使用设备时驱动块从下方推动弹簧至限位块,固定杆受到向上的推力而向上移动至接触强压杆顶套,强压杆顶套内设有压力传感器,压力传感器能够检测驱动块压缩尾门弹簧带来的压力以判断尾门弹簧受压缩的程度,检测到在尾门弹簧被充分压缩后设备停止压缩以进行后续加工。

13、作为优选,固定杆上设有若干固定销孔,固定销孔在固定杆正面均匀分布,固定销孔用于当弹簧在固定杆上完成压缩后,用插销替代驱动块将弹簧底端固定住,以便让弹簧在固定杆保持压缩状态并将固定杆单独取下完成后续加工步骤。

14、作为优选,机架上还设有距离传感器,距离传感器安装在滑动导轨侧面,距离传感器能够感应驱动块的位置,当驱动块运动至距离弹簧限位块一定距离时,距离传感器感应到驱动块的位置,降低驱动块运动的速度以便配合强压杆顶套内的压力传感器进行其他控制。

15、本实用新型的有益效果是:

16、本实用新型提供了一种尾门弹簧强压设备,其能够满足热强压工艺使用需求的同时也能兼顾冷强压工艺。

技术特征:

1.一种尾门弹簧强压设备,包括机架(1),其特征为,还包括:

2.根据权利要求1所述的一种尾门弹簧强压设备,其特征为,机架(1)上还设有固定端座(1.1),固定端座(1.1)设置在强压杆(2)两端,强压杆(2)通过固定端座(1.1)安装在机架(1)上且与机架(1)有间距。

3.根据权利要求2所述的一种尾门弹簧强压设备,其特征为,所述固定杆(2.1)设置在旋转杆(2.2)上方,固定杆(2.1)底端设有凸块,凸块的顶端设有圆柱销,旋转杆(2.2)顶端设有与之适配的凹槽和销孔。

4.根据权利要求2或3所述的一种尾门弹簧强压设备,其特征为,强压杆(2)底端位置的固定端座(1.1)设有销轴(1.2),旋转杆(2.2)沿固定端座(1.1)的销轴(1.2)旋转。

5.根据权利要求1所述的一种尾门弹簧强压设备,其特征为,所述弹簧限位块(2.3)安装在固定杆(2.1)上靠近顶端的位置。

6.根据权利要求5所述的一种尾门弹簧强压设备,其特征为,机架(1)还设有滑动导轨(1.3),滑动导轨(1.3)平行于强压杆(2),所述驱动块(3.2)安装在滑动导轨(1.3)上且位于滑动导轨(1.3)与强压杆(2)之间,用于推动强压杆(2)上的尾门弹簧底端。

7.根据权利要求6所述的一种尾门弹簧强压设备,其特征为,机架上设有强压杆顶套(1.4),强压杆顶套(1.4)安装在强压杆(2)正上方。

8.根据权利要求1所述的一种尾门弹簧强压设备,其特征为,固定杆(2.1)上设有若干所述的固定销孔(2.4),固定销孔(2.4)在固定杆(2.1)正面均匀分布。

9.根据权利要求8所述的一种尾门弹簧强压设备,其特征为,所述机架(1)上还设有距离传感器,距离传感器安装在滑动导轨侧面。

技术总结

一种尾门弹簧强压设备,旨在提供一种能够满足热强压工艺使用需求的同时也能兼顾冷强压工艺的尾门弹簧强压设备,包括机架,还包括强压杆及驱动机构,强压杆包括固定杆和旋转杆,旋转杆安装在机架上,固定杆可拆卸地与旋转杆连接,固定杆上设有弹簧限位块及固定销孔,驱动机构包括丝杆和驱动块,丝杆平行安装在强压杆侧面,丝杆能够驱动驱动块沿强压杆滑动。

技术研发人员:王建江,王君谦,王苏成

受保护的技术使用者:浙江美力科技股份有限公司

技术研发日:20221128

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!