一种镧铈稀土合金电加热辊底式连续热处理工业炉的制作方法

本技术涉及镧铈稀土合金加工,具体为一种镧铈稀土合金电加热辊底式连续热处理工业炉。

背景技术:

1、稀土合金是由一种稀土金属(混合和单一金属)或其他金属与非金属元素结合而成的,并可制成二元或多元的稀土合金产品。由于这种稀土合金具有独特的性质,在各个工业部门中有着广泛的用途,需求量激增。

2、在加工镧铈稀土合金材料时,常常要借助辊底式热处理工业炉对镧铈稀土合金材料进行退火,其目的是降低镧铈稀土合金材料的硬度并改善其切削加工性。

3、而现有的镧铈稀土合金电加热辊底式连续热处理工业炉,一部分热处理工业炉在实际使用过程中镧铈稀土合金材料因直接暴露在空气当中很容易出现高温氧化的现象,进而影响镧铈稀土合金的表面光亮程度以及最终成型质量,另一部分热处理工业炉即便能够将铈稀土合金材料与空气隔开并将氮气作为铈稀土合金材料的保护性气体,在其使用时也难免出现氮气泄漏或空气渗入的情况,难以保证热处理过程中的密封性,为此,我们提出一种镧铈稀土合金电加热辊底式连续热处理工业炉。

技术实现思路

1、本实用新型要解决的技术问题是克服现有的缺陷,提供一种镧铈稀土合金电加热辊底式连续热处理工业炉,可以自动且连续的完成对镧铈稀土合金材料的热处理加工,并在镧铈稀土合金材料的加工过程中保证其所处空间的密封性,还能够将镧铈稀土合金材料与空气隔开并将氮气作为光亮退火热处理的保护性气体,有效防止镧铈稀土合金材料出现高温氧化的情况,保持镧铈稀土合金材料表面的光亮,可以有效解决背景技术中的问题。

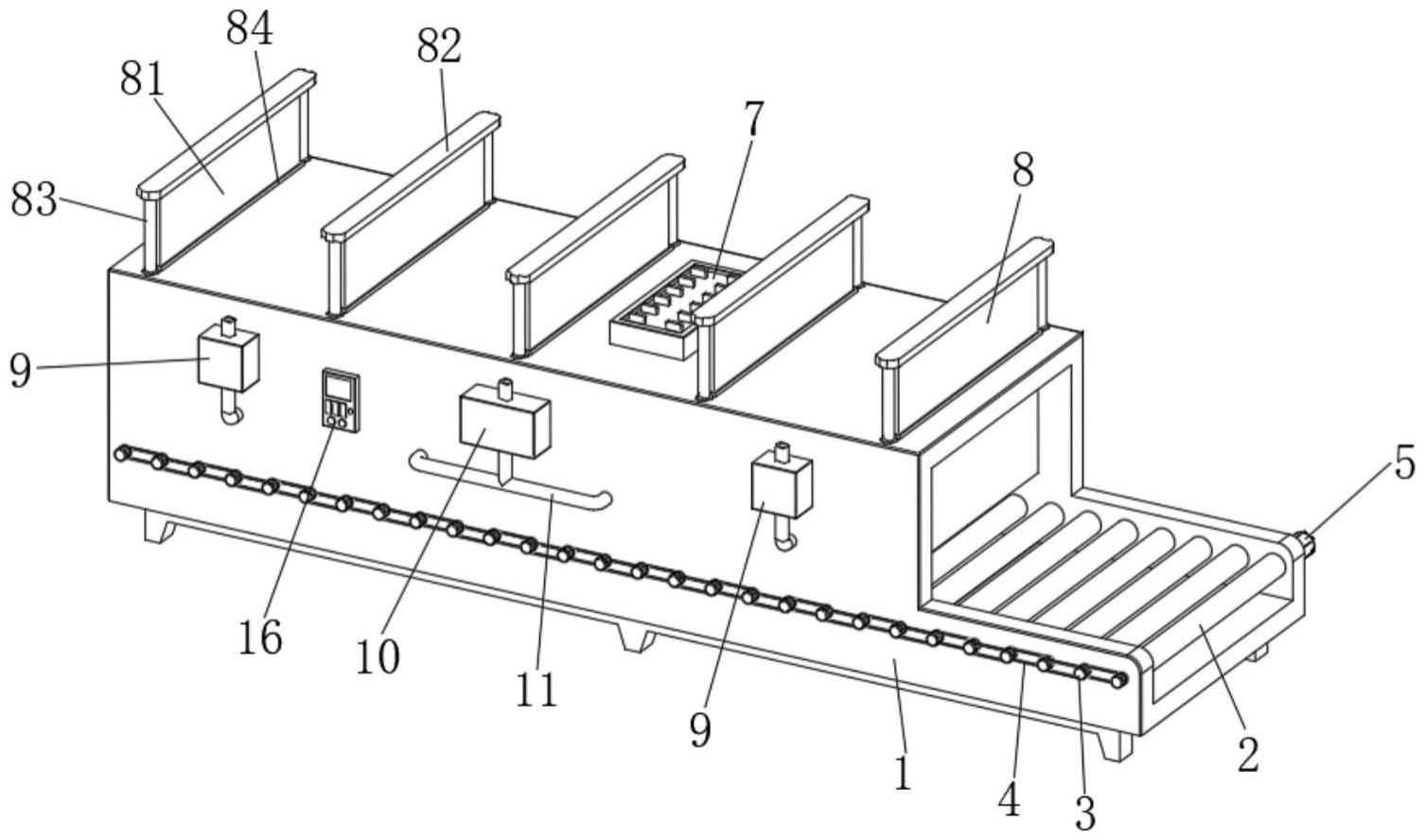

2、为实现上述目的,本实用新型提供如下技术方案:一种镧铈稀土合金电加热辊底式连续热处理工业炉,包括炉壳和隔断单元;

3、炉壳:其内部下端通过轴承转动连接有均匀分布的输送底辊,输送底辊的前侧延长端头处均设有双槽皮带轮,相邻的两个双槽皮带轮通过皮带传动连接,炉壳后侧面右下端设置的电机输出轴与最右侧的输送底辊固定连接,炉壳的前后内壁左侧均设有均匀分布的电加热丝,炉壳上表面右侧的安装口内设有制冷机;

4、隔断单元:设置于炉壳的上表面;

5、其中:所述炉壳的前侧面设有plc控制器,plc控制器的输入端电连接外部电源,电机、电加热丝和制冷机的输入端均电连接plc控制器的输出端,可以自动且连续的完成对镧铈稀土合金材料的热处理加工,并在镧铈稀土合金材料的加工过程中保证其所处空间的密封性,还能够将镧铈稀土合金材料与空气隔开并将氮气作为光亮退火热处理的保护性气体,有效防止镧铈稀土合金材料出现高温氧化的情况,保持镧铈稀土合金材料表面的光亮。

6、进一步的,所述隔断单元包括隔板、衔接板和电动推杆,所述隔板分别滑动连接于炉壳上表面均匀开设的竖向滑口内,隔板的上表面均设有衔接板,炉壳上表面前后两端均匀开设的竖向安装槽内均设有电动推杆,电动推杆的伸缩端上端均与相邻的衔接板固定连接,电动推杆的输入端电连接plc控制器的输出端,可以使每一道工序处于密闭环境当中,在确保整体流程连续性的前提下防止相邻两道工序之间出现串流干扰。

7、进一步的,所述隔断单元还包括矩形立框和矩框形密封垫片,所述矩形立框均匀设置于炉壳上表面,矩形立框与隔板一一对应,衔接板的底面均设有与矩形立框位置对应的矩框形密封垫片,可以实现对隔板的顶部密封。

8、进一步的,所述炉壳的前侧面设有左右对称的抽气泵,抽气泵底面的抽气管均延伸至炉壳的内部,炉壳的前侧面中部设有供气泵,供气泵底面供气口处设置的三通管左右两端的纵向管体均延伸至炉壳的内部,三通管左右两端的纵向管体以及两个气泵底面的抽气管与五个隔板间隔设置,抽气泵和供气泵的输入端均电连接plc控制器的输出端,可以将炉壳内部的空气抽出并将氮气充入,有效地防止镧铈稀土合金材料出现高温氧化的情况,保持镧铈稀土合金材料表面的光亮。

9、进一步的,所述炉壳的内部底面均匀开设有与隔板一一对应的嵌合口,嵌合口的左右内壁均设有收纳槽,收纳槽的内部均滑动连接有顶紧条,可以实现对隔板的底部密封。

10、进一步的,所述顶紧条的个数为十个,位于同一嵌合口内部的两个顶紧条为一组,同组的两个顶紧条上表面均自上而下朝着靠近嵌合口中心轴线的方向倾斜设置,可以确保后续工作正常开展。

11、进一步的,所述收纳槽的内部均设有弹簧,弹簧与相邻的顶紧条固定连接,可以促使顶紧条自动复位。

12、与现有技术相比,本实用新型的有益效果是:本镧铈稀土合金电加热辊底式连续热处理工业炉,具有以下好处:

13、1、先将镧铈稀土合金材料依次码放在外部装料架上,人员将装料架推入炉壳的内部左端并置于输送底辊的上方,通过plc控制器的调控,电机运转带动最右侧的输送底辊顺时针旋转,受双槽皮带轮与皮带的传动连接关系影响,所有的输送底辊会一同旋转将装料架逐渐向右输送,当装料架与电加热丝对齐时,电机暂停运转,电加热丝通电将电能转化为热能使镧铈稀土合金材料受热而升温,升温完成后电机再次运转将镧铈稀土合金材料转移至制冷机下方,然后制冷机运转依靠自身内部的吸收器与热化学压缩器的配合作用完成制冷循环,从而使炉壳内部的热量被制冷机下端的吸热口吸收并通过制冷机上端的散热鳍片转移至外部环境当中,使镧铈稀土合金材料冷却即可完成退火工作,以便降低镧铈稀土合金材料的硬度并改善其切削加工性,自动化程度较高。

14、2、在退火过程中,通过plc控制器的调控,电动推杆收缩可以带动衔接板和隔板一同下移,直至矩形立框与矩框形密封垫片紧密接触来实现对隔板的顶部密封,而在隔板进入嵌合口的内部时,隔板会与顶紧条上端的倾斜面接触,随着隔板的下移顶紧条会克服弹簧的弹力并缩入收纳槽的内部,当隔板完全进入嵌合口的内部后,顶紧条因弹簧的弹性势能影响会抵紧隔板,从而实现对隔板的底部密封,确保镧铈稀土合金材料所处空间的密封性,因此在退火进程中对五个隔板的开闭状态进行适度调整可以使每一道工序处于密闭环境当中,在确保整体流程连续性的前提下防止相邻两道工序之间出现串流干扰。

15、3、在对镧铈稀土合金材料进度热处理工作前,当镧铈稀土合金材料位于最左侧的隔板和最右侧的隔板之间且两个隔板均为闭合状态时,通过plc控制器的调控,抽气泵运转可以将炉壳内部的多余空气抽出,之后供气泵运转将外部氮气经三通管送入炉壳的内部,从而使镧铈稀土合金材料与空气隔开并将氮气作为光亮退火热处理的保护性气体,有效地防止镧铈稀土合金材料出现高温氧化的情况,保持镧铈稀土合金材料表面的光亮,确保镧铈稀土合金材料最终的成型质量。

技术特征:

1.一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:包括炉壳(1)和隔断单元(8);

2.根据权利要求1所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述隔断单元(8)包括隔板(81)、衔接板(82)和电动推杆(83),所述隔板(81)分别滑动连接于炉壳(1)上表面均匀开设的竖向滑口内,隔板(81)的上表面均设有衔接板(82),炉壳(1)上表面前后两端均匀开设的竖向安装槽内均设有电动推杆(83),电动推杆(83)的伸缩端上端均与相邻的衔接板(82)固定连接,电动推杆(83)的输入端电连接plc控制器(16)的输出端。

3.根据权利要求2所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述隔断单元(8)还包括矩形立框(84)和矩框形密封垫片(85),所述矩形立框(84)均匀设置于炉壳(1)上表面,矩形立框(84)与隔板(81)一一对应,衔接板(82)的底面均设有与矩形立框(84)位置对应的矩框形密封垫片(85)。

4.根据权利要求2所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述炉壳(1)的前侧面设有左右对称的抽气泵(9),抽气泵(9)底面的抽气管均延伸至炉壳(1)的内部,炉壳(1)的前侧面中部设有供气泵(10),供气泵(10)底面供气口处设置的三通管(11)左右两端的纵向管体均延伸至炉壳(1)的内部,三通管(11)左右两端的纵向管体以及两个抽气泵(9)底面的抽气管与五个隔板(81)间隔设置,抽气泵(9)和供气泵(10)的输入端均电连接plc控制器(16)的输出端。

5.根据权利要求2所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述炉壳(1)的内部底面均匀开设有与隔板(81)一一对应的嵌合口(12),嵌合口(12)的左右内壁均设有收纳槽(13),收纳槽(13)的内部均滑动连接有顶紧条(14)。

6.根据权利要求5所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述顶紧条(14)的个数为十个,位于同一嵌合口(12)内部的两个顶紧条(14)为一组,同组的两个顶紧条(14)上表面均自上而下朝着靠近嵌合口(12)中心轴线的方向倾斜设置。

7.根据权利要求5所述的一种镧铈稀土合金电加热辊底式连续热处理工业炉,其特征在于:所述收纳槽(13)的内部均设有弹簧(15),弹簧(15)与相邻的顶紧条(14)固定连接。

技术总结

本技术公开了一种镧铈稀土合金电加热辊底式连续热处理工业炉,包括炉壳和隔断单元;炉壳:其内部下端通过轴承转动连接有均匀分布的输送底辊,输送底辊的前侧延长端头处均设有双槽皮带轮,相邻的两个双槽皮带轮通过皮带传动连接,炉壳后侧面右下端设置的电机输出轴与最右侧的输送底辊固定连接;该镧铈稀土合金电加热辊底式连续热处理工业炉,可以自动且连续的完成对镧铈稀土合金材料的热处理加工,并在镧铈稀土合金材料的加工过程中保证其所处空间的密封性,还能够将镧铈稀土合金材料与空气隔开并将氮气作为光亮退火热处理的保护性气体,有效防止镧铈稀土合金材料出现高温氧化的情况。

技术研发人员:张军

受保护的技术使用者:北京紫镧超合金科技有限公司

技术研发日:20221202

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!