烧结工装的制作方法

本申请实施例涉及工装,特别涉及一种烧结工装。

背景技术:

1、在服务器、高档图形卡等电子设备中,设置有用于对热源散热的均热板,均热板具有容纳冷却液的腔体。对热源进行散热时,热源附近的液态的冷却液吸收热量后变成气态的冷却液,气态的冷却液充满整个腔体。气态的冷却液通过腔体的内壁的低温区域向外发热并冷凝为液态的冷却液。冷凝得到的液态的冷却液通过毛细结构回流到热源点以实现循环。

2、在相关技术中,均热板包括具有密闭腔体的壳体、多个铜柱和多个粉环。多个铜柱位于密闭腔体内,每个铜柱的相对两端分别与密闭腔体的腔底和腔顶固定连接,每个铜柱上套设有粉环。进行散热时,液态的冷却液通过粉环回流到热源点。

3、然而,现有的均热板的外表面在使用过程中会出现鼓包。

技术实现思路

1、本申请实施例提供一种烧结工装,可以避免烧结后的铜柱的端面覆盖有铜粉,有助于避免均热板的表面在使用过程中出现鼓包。

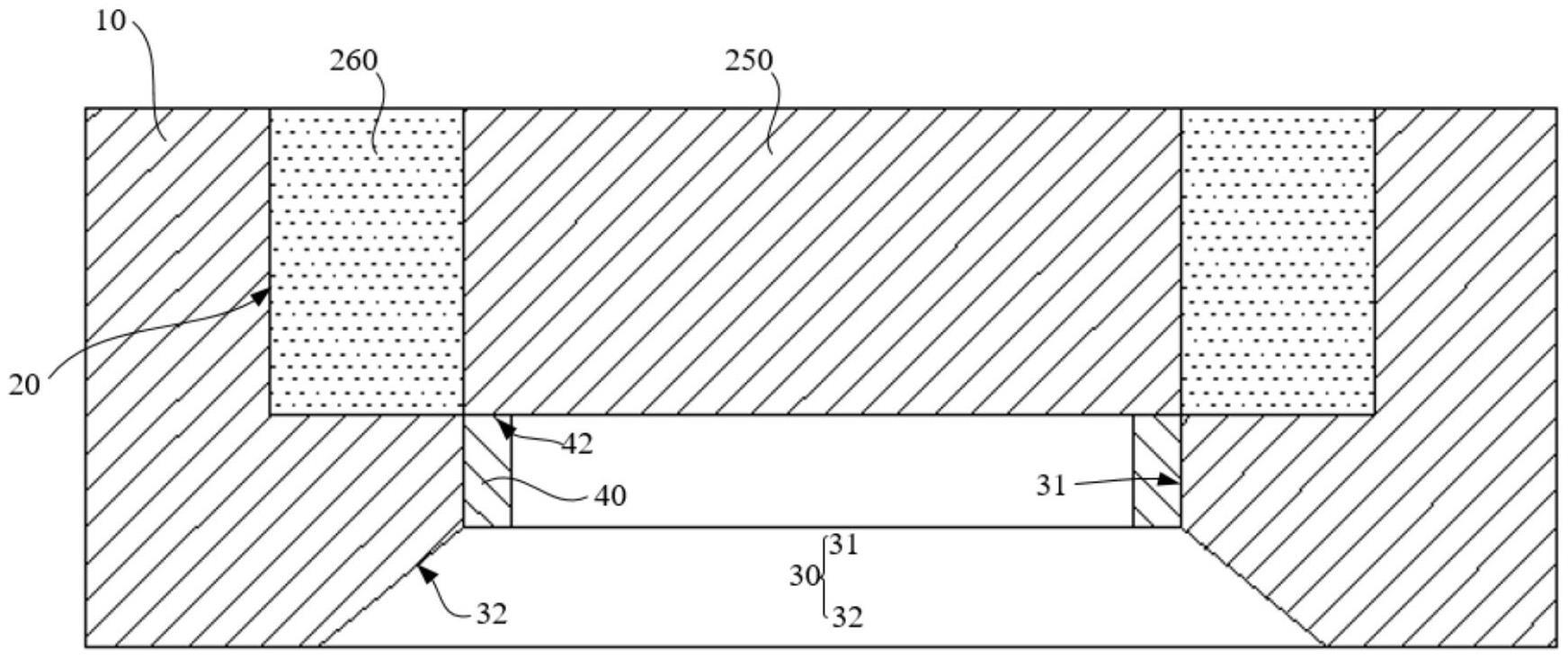

2、本申请提供一种烧结工装,其至少包括烧结本体和搭接结构。所述烧结本体的外表面包括多个烧结槽,所述烧结槽用于容纳铜柱和铜粉。每个所述烧结槽的中心处设置有贯穿所述烧结本体的贯通口,所述铜柱的一端位于所述贯通口处。每个所述贯通口的内壁设置有所述搭接结构,所述搭接结构的顶面用于与所述铜柱的底面搭接。

3、在对铜柱和铜粉进行烧结的过程中,先将铜柱放置于贯通口处并与烧结槽的内壁共同限定出环绕铜柱的环形空间,随后将铜粉填充到环形空间内以形成环绕铜柱的铜粉环,最后对烧结工装、铜柱和铜粉三者进行烧结,使得铜粉环和铜柱烧结为一体结构。在填充铜粉的过程中,如果部分铜粉进入到铜柱朝向贯通口的底面处,铜粉会通过贯通口漏出以免铜柱的底面处有铜粉。由于铜柱的底面处没有铜粉,从而在烧结铜粉和铜柱后,铜柱的底面不会覆盖有铜粉,不会出现铜柱的端面残粉的问题。在铜柱与均热板的壳体焊接时,可以保证焊接面积以及避免出现空洞缺陷,进而均热板在使用时不会出现鼓包。另外,通过贯通口,还可以避免铜粉聚集在烧结槽的槽底的中心处,在烧结工装反复烧结后,附着在烧结工装上的铜粉不会对铜柱的底面进行二次污染,因而在下一次烧结时,不会出现铜柱的端面残粉的问题。通过搭接结构与铜柱搭接,可以对铜柱起到支撑作用,有助于保证铜柱稳定。

4、在一种可能的实施方式中,所述搭接结构为环形结构,所述环形结构的外径等于所述铜柱的直径,所述环形结构的内径小于所述铜柱的直径。所述环形结构位于所述贯通口内并与所述烧结本体固定连接,所述环形结构的顶面用于与所述铜柱的底面搭接。

5、如此设置,采用环形结构与铜柱搭接,有助于提高铜柱和搭接结构的搭接面积,能够提高铜柱的稳定性。另外,还可以确保铜柱的底面处的铜粉可以通过贯通口排出。

6、在一种可能的实施方式中,所述环形结构的内径和所述铜柱的直径的差值位于0.1mm至0.3mm之间。

7、如此设置,使得环形结构的内径略小于铜柱的直径,保证铜柱不从贯通口内掉落。还可以确保铜柱的底面处的铜粉从贯通口排出,避免铜粉附着在铜柱端面上,导致烧结后造成铜柱的端面残粉的问题。

8、在一种可能的实施方式中,所述搭接结构包括多个搭接部。所述多个搭接部位于所述贯通口内并分别与所述烧结本体固定连接,所述多个搭接部沿所述贯通口的周向间隔设置,每个所述搭接部的顶面用于与所述铜柱的底面搭接。

9、如此设置,可以减小搭接结构和铜柱的搭接面积,有助于残留在铜柱的底面处的铜粉排出。

10、在一种可能的实施方式中,所述搭接部的横向截面为半椭圆形、半圆形、弧形和多边形中的至少一种。其中,所述搭接部的横向截面垂直于所述贯通口的轴线。

11、在一种可能的实施方式中,所述搭接结构的搭接面在所述贯通口的轴向上与所述烧结槽的槽底齐平。其中,所述搭接面为所述搭接结构与所述铜柱的底面搭接的表面。

12、如此设置,使得围绕铜柱的铜粉的高度可以等于铜柱的高度,有助于提高铜粉的面积。

13、在一种可能的实施方式中,所述搭接结构的搭接面在所述贯通口的轴向上低于所述烧结槽的槽底,所述铜柱的一端位于所述贯通口内并与所述搭接结构搭接。

14、如此设置,搭接结构与贯通口的内壁可以构成一个沉台,铜柱的部分可以插入沉台内。在定位铜柱的工装的装配拆卸、填粉、烧结工装的搬运等过程中,铜柱不会沿贯通口的径向方向移动,铜柱的轴线不会偏离烧结槽的中心线。

15、在一种可能的实施方式中,所述贯通口包括第一孔段和第二孔段。所述第一孔段和所述第二孔段沿所述贯通口的轴线依次排列,所述第二孔段通过所述第一孔段与所述烧结槽连通,所述第二孔段的孔径大于所述第一孔段的孔径。所述搭接结构位于所述第一孔段并与所述第一孔段的内壁固定连接。

16、由于铜粉容易粘到贯通口的内壁上,贯通口的孔径较小,这就导致贯通口的内壁上的铜粉难以清理。因此,通过使第二孔段的孔径大于第一孔段的孔径,铜粉难以粘在贯通口的内壁上,还可以减小铜粉的清理难度。

17、在一种可能的实施方式中,所述第二孔段的径向截面呈梯形状或矩形状。其中,所述第二孔段的径向截面平行于所述贯通口的轴线。

18、如此设置,可以提高铜粉粘在贯通口的内壁上的难度,还可以减小清理贯通口的内壁上的铜粉的难度。

19、在一种可能的实施方式中,所述烧结本体上设置有定位结构,所述定位结构用于在烧结所述铜柱和所述铜粉时定位所述烧结工装。

20、如此设置,烧结工装可以快速、准确地放置于烧结设备内,有助于提高烧结效率。

21、在一种可能的实施方式中,所述定位结构包括多个贯穿所述烧结本体的定位通孔,多个所述定位通孔中的其中一个所述定位通孔位于所述烧结本体的中心位置,所述定位通孔用于供定位杆插入。

22、如此设置,一方面可以定位烧结工装的位置,另一方面可以避免烧结工装转动。

23、在一种可能的实施方式中,所述烧结本体包括主体部和握持部,所述握持部位于所述主体部的周向边缘并与所述主体部固定连接,所述多个烧结槽位于所述主体部的外表面。

24、如此设置,便于操作人员搬运烧结工装。

25、在一种可能的实施方式中,所述烧结工装为石墨烧结工装,有助于提高烧结工装的使用寿命。

26、在一种可能的实施方式中,所述烧结本体与所述搭接结构为一体结构,有助于减小烧结工装的加工难度,可以提高烧结工装的加工效率。

技术特征:

1.一种烧结工装,其特征在于,包括烧结本体和搭接结构;

2.根据权利要求1所述的烧结工装,其特征在于,所述搭接结构为环形结构,所述环形结构的外径等于所述铜柱的直径,所述环形结构的内径小于所述铜柱的直径;

3.根据权利要求2所述的烧结工装,其特征在于,所述环形结构的内径和所述铜柱的直径的差值位于0.1mm至0.3mm之间。

4.根据权利要求1或2所述的烧结工装,其特征在于,所述搭接结构包括多个搭接部;

5.根据权利要求4所述的烧结工装,其特征在于,所述搭接部的横向截面为半椭圆形、半圆形、弧形和多边形中的至少一种;其中,所述搭接部的横向截面垂直于所述贯通口的轴线。

6.根据权利要求1至5任一项所述的烧结工装,其特征在于,所述搭接结构的搭接面在所述贯通口的轴向上与所述烧结槽的槽底齐平;其中,所述搭接面为所述搭接结构与所述铜柱的底面搭接的表面。

7.根据权利要求1至5任一项所述的烧结工装,其特征在于,所述搭接结构的搭接面在所述贯通口的轴向上低于所述烧结槽的槽底,所述铜柱的一端位于所述贯通口内并与所述搭接结构搭接。

8.根据权利要求1至7任一项所述的烧结工装,其特征在于,所述贯通口包括第一孔段和第二孔段;

9.根据权利要求8所述的烧结工装,其特征在于,所述第二孔段的径向截面呈梯形状或矩形状;其中,所述第二孔段的径向截面平行于所述贯通口的轴线。

10.根据权利要求1至9任一项所述的烧结工装,其特征在于,所述烧结本体上设置有定位结构,所述定位结构用于在烧结所述铜柱和所述铜粉时定位所述烧结工装。

11.根据权利要求10所述的烧结工装,其特征在于,所述定位结构包括多个贯穿所述烧结本体的定位通孔,多个所述定位通孔中的其中一个所述定位通孔位于所述烧结本体的中心位置,所述定位通孔用于供定位杆插入。

12.根据权利要求1至11任一项所述的烧结工装,其特征在于,所述烧结本体包括主体部和握持部,所述握持部位于所述主体部的周向边缘并与所述主体部固定连接,所述多个烧结槽位于所述主体部的外表面。

13.根据权利要求1至12任一项所述的烧结工装,其特征在于,所述烧结本体与所述搭接结构为一体结构。

14.根据权利要求1至13任一项所述的烧结工装,其特征在于,所述烧结工装为石墨烧结工装。

技术总结

本申请实施例提供一种烧结工装。烧结工装至少包括烧结本体和搭接结构。烧结本体的外表面包括多个烧结槽,烧结槽用于容纳铜柱和铜粉。每个烧结槽的中心处设置有贯穿烧结本体的贯通口,铜柱的一端位于贯通口处。每个贯通口的内壁设置有搭接结构,搭接结构的顶面用于与铜柱的底面搭接。本申请实施例提供的烧结工装可以解决铜柱的端面粘粉的问题,从而可以避免均热板的外表面在使用过程中出现鼓包。

技术研发人员:陈伟,冯锦松

受保护的技术使用者:华为技术有限公司

技术研发日:20221205

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!