一种不锈钢管碳化物超细化快速退火炉的制作方法

本技术涉及不锈钢管生产加工装置,更具体地说,涉及一种不锈钢管碳化物超细化快速退火炉。

背景技术:

1、热处理炉分为退火炉、淬火炉、回火炉、正火炉、调质炉,主要用于大型碳钢、合金钢零件的退火;表面淬火件回火;焊件消除应力退火、时效等热处理工艺,退火炉通过快速加热,定时保温后,将工件进行空冷至室温,从而达到细化晶粒的目的,但是现有装置在进行不锈钢管材质工件生产时,余温容易浪费,且在使用过程中不便于固定圆柱型工件,本实用新型针对以上问题提出了一种新的解决方案。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本实用新型的目的在于提供一种不锈钢管碳化物超细化快速退火炉,以解决背景技术中所提到的技术问题。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

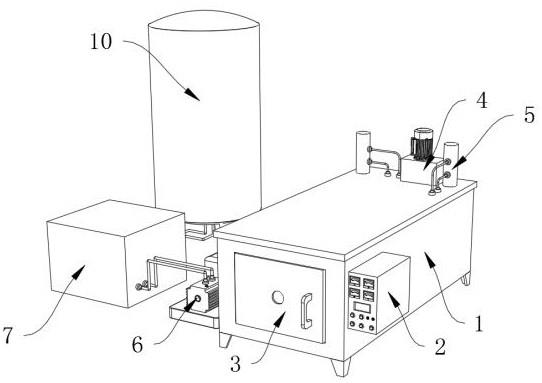

5、一种不锈钢管碳化物超细化快速退火炉,包括退火炉主体,所述退火炉主体的一侧固定有操作控制箱,所述退火炉主体的一端通过转动销钉连接有活动闭合门,所述退火炉主体的内侧的表面焊接有位移滑动槽,所述位移滑动槽的内部固定有料盘,所述料盘的顶端焊接有多个支撑限位结构,所述支撑限位结构包括加工工件支持台、延伸搭载块、配合卡块、受力弹簧和限位卡块,所述加工工件支持台的轴侧面焊接有四个延伸搭载块,所述延伸搭载块的顶端焊接有配合卡块,所述配合卡块的一端固定有受力弹簧,所述受力弹簧的一端固定有限位卡块;

6、所述退火炉主体的顶端通过螺钉固定有真空泵,所述真空泵的两侧固定有保护气体罐,所述退火炉主体的另一侧通过固定有抽气泵,所述抽气泵的一侧固定有气体过滤箱,所述气体过滤箱的内部从左到右依次固定有纳米活性炭滤板和pp棉滤板,所述气体过滤箱的一端通过保温管连接固定有水塔。

7、优选的是,所述料盘的两端通过制造成型有配合滑块,所述配合滑块与位移滑动槽的内部为间隙配合。

8、在上述任一方案中优选的是,所述抽气泵的两端均插接有热力导管,所述气体过滤箱和活动闭合门与抽气泵均通过热力导管连接。

9、在上述任一方案中优选的是,所述气体过滤箱的内部开设有插接固定槽,所述插接固定槽与纳米活性炭滤板和pp棉滤板的顶端与低端均为间隙配合。

10、在上述任一方案中优选的是,所述活动闭合门与退火炉主体的连接处填充有耐热棉材质的密封块,所述密封块与活动闭合门闭合处的孔径为过盈配合。

11、在上述任一方案中优选的是,所述操作控制箱的外表面固定有多个指针显示表与控制按钮,所述指针显示表的一端分别与退火炉主体内部的温度计、压力计、真空表及保护气体检测表连接。

12、3.有益效果

13、相比于现有技术,本实用新型的优点在于:

14、(1)本实用新型将固定好的工件放入退火炉主体进行退火加工,由于退火加工过程中存在定时保温与放置冷却的过程,会产生高热的余温,抽气泵通过热力导管接触到退火炉主体的内部,将余热气体抽取出一部分导入气体过滤箱的内部,通过纳米活性炭滤板和pp棉滤板对余热气体进行过滤,pp棉滤板可以滤除气体中残留的加工金属颗粒等物质,纳米活性炭滤板则可以过滤去除掉气体中存在的有机物质,保证导入到水塔内部的加热气体为洁净气体,通过该气体对水塔内部存储水进行加热,反向供给到使用地点,使得装置在进行退火时的保温环节与静置环节中的高热余温进行回收与利用,大大减少了装置的能源浪费;

15、(2)本实用新型将料盘从退火炉主体内部抽出,将需要加工的不锈钢管碳化物工件放入加工工件支持台的顶端,由于不锈钢管碳化物工件在装配到支撑限位结构内部时,需要向外推动限位卡块,限位卡块向轴向的受力弹簧施加力,使得限位卡块可以根据不同直径的工件与受力弹簧产生配合,扩大限位卡块的限位内径,当工件底部完全与加工工件支持台接触稳定后,受力弹簧推动限位卡块进行复位挤压,从而达到限位固定的效果,使得装置避免了再退火过程中产生移动碰撞,大大提高了出品的质量。

技术特征:

1.一种不锈钢管碳化物超细化快速退火炉,包括退火炉主体(1),其特征在于,所述退火炉主体(1)的一侧固定有操作控制箱(2),所述退火炉主体(1)的一端通过转动销钉连接有活动闭合门(3),所述退火炉主体(1)的内侧的表面焊接有位移滑动槽(11),所述位移滑动槽(11)的内部固定有料盘(12),所述料盘(12)的顶端焊接有多个支撑限位结构(18),所述支撑限位结构(18)包括加工工件支持台(13)、延伸搭载块(14)、配合卡块(15)、受力弹簧(16)和限位卡块(17),所述加工工件支持台(13)的轴侧面焊接有四个延伸搭载块(14),所述延伸搭载块(14)的顶端焊接有配合卡块(15),所述配合卡块(15)的一端固定有受力弹簧(16),所述受力弹簧(16)的一端固定有限位卡块(17);

2.根据权利要求1所述的一种不锈钢管碳化物超细化快速退火炉,其特征在于:所述料盘(12)的两端通过制造成型有配合滑块,所述配合滑块与位移滑动槽(11)的内部为间隙配合。

3.根据权利要求1所述的一种不锈钢管碳化物超细化快速退火炉,其特征在于:所述抽气泵(6)的两端均插接有热力导管,所述气体过滤箱(7)和活动闭合门(3)与抽气泵(6)均通过热力导管连接。

4.根据权利要求1所述的一种不锈钢管碳化物超细化快速退火炉,其特征在于:所述气体过滤箱(7)的内部开设有插接固定槽,所述插接固定槽与纳米活性炭滤板(8)和pp棉滤板(9)的顶端与低端均为间隙配合。

5.根据权利要求1所述的一种不锈钢管碳化物超细化快速退火炉,其特征在于:所述活动闭合门(3)与退火炉主体(1)的连接处填充有耐热棉材质的密封块,所述密封块与活动闭合门(3)闭合处的孔径为过盈配合。

6.根据权利要求1所述的一种不锈钢管碳化物超细化快速退火炉,其特征在于:所述操作控制箱(2)的外表面固定有多个指针显示表与控制按钮,所述指针显示表的一端分别与退火炉主体(1)内部的温度计、压力计、真空表及保护气体检测表连接。

技术总结

本技术公开了一种不锈钢管碳化物超细化快速退火炉,涉及不锈钢管生产加工装置技术领域。本技术包括退火炉主体,退火炉主体的一侧固定有操作控制箱,退火炉主体的一端通过转动销钉连接有活动闭合门,退火炉主体的内侧的表面焊接有位移滑动槽,位移滑动槽的内部固定有料盘,料盘的顶端焊接有多个支撑限位结构。本技术通过在装置的内部增加了余热回收再利用的结构,使得装置在进行退火时的保温环节与静置环节中的高热余温进行回收与利用,大大减少了装置的能源浪费,且通过在搭载工件进行退火处理的料盘内部增加了支撑限位结构,大大提高了对加工工件的限制,避免了再退火过程中产生移动碰撞,大大提高了出品的质量。

技术研发人员:蒋小培,高虹,翟丽丽

受保护的技术使用者:江苏武进不锈股份有限公司

技术研发日:20221219

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!