一种轴承内外圈表面打磨机构的制作方法

本技术涉及轴承加工设备领域,尤其涉及一种轴承内外圈表面打磨机构。

背景技术:

1、轴承是当代机械设备中一种重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。轴承一般包括圆环形的内圈与外圈,在制作轴承时,轴承的内外圈不可避免的会具有一定的毛刺,这些毛刺在后期使用与安装中均会产生一定的不利影响,因此通常由工人使用打磨打磨毛刷对内外圈的表面进行打磨,以使得毛刺掉落,但是工人在打磨时效率低,同时工人劳动强度高。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的以上问题,提供一种轴承内外圈表面打磨机构。

2、为实现上述技术目的,达到上述技术效果,本实用新型通过以下技术方案实现:

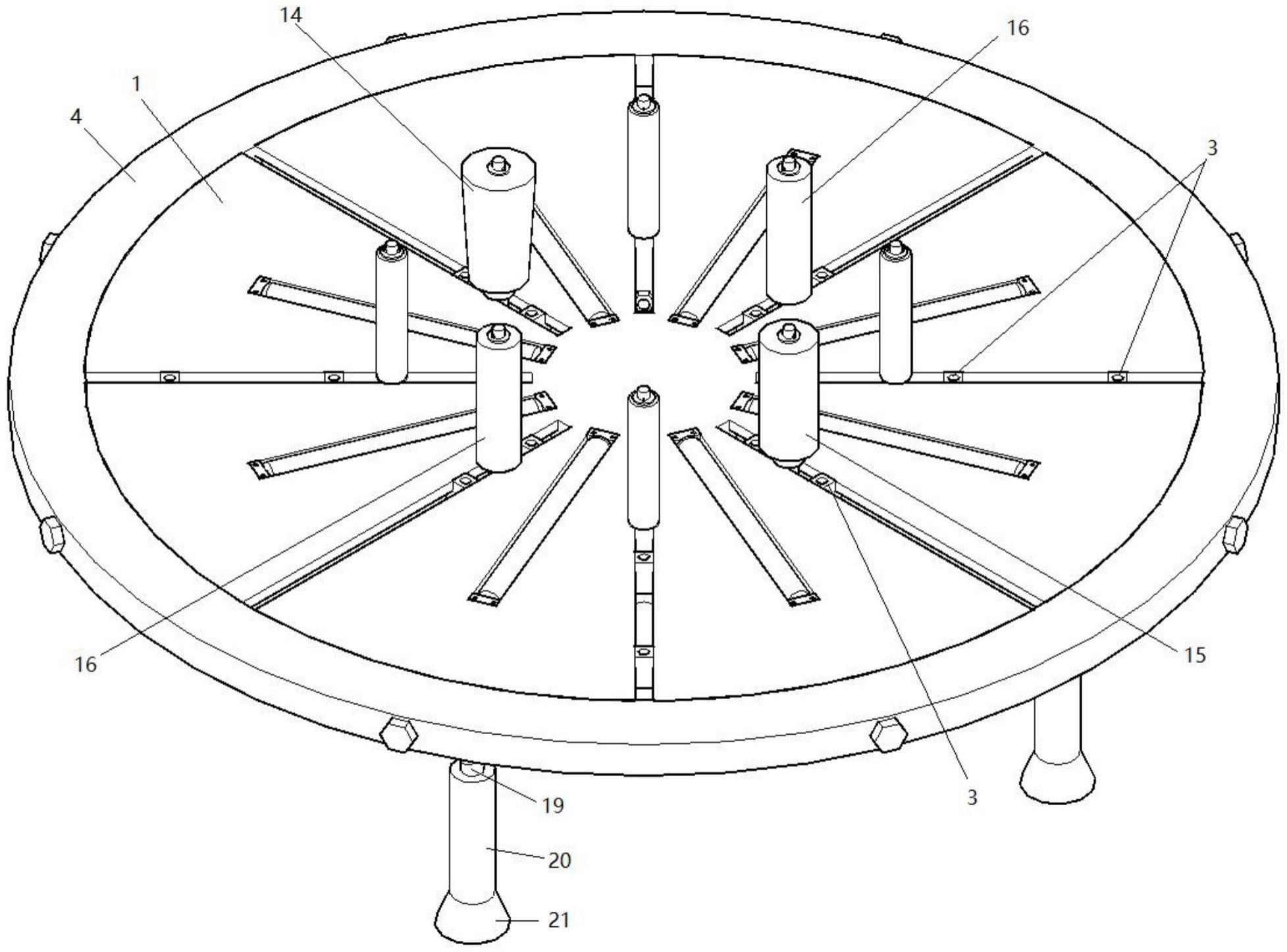

3、一种轴承内外圈表面打磨机构,包括圆形的安装板,所述安装板上设有八条按照环形阵列排布的滑槽,所述安装板底端位于其中四条间隔排布的滑槽下方分别安装一只伸缩气缸,每只所述伸缩气缸的活塞杆上安装一组与滑槽滑动配合的导向轮机构;所述安装板底端位于剩余四条间隔排布的滑槽下方分别安装一只电动机,其中两只所述电动机的动力输出轴上分别机械安装有第一打磨刷辊、第二打磨刷辊,剩余两只所述电动机的动力输出轴上分别机械安装一根驱动辊。

4、进一步的,所述安装板上设有多个按照环形阵列排布的托辊安装孔,每个所述托辊安装孔中转动安装一根用于支撑轴承内外圈的托辊,所述托辊的顶端高于安装板的顶端。

5、本实用新型的有益效果是:利用四只气缸和四组导向轮机构配合夹住内圈或外圈,利用电动机驱动驱动辊转动,从而使内圈或外圈转动;利用电动机驱动第一打磨刷辊、第二打磨刷辊转动同时对内圈或外圈的内外表面进行打磨,用机械代替人工进行打磨,提高打磨效率,降低工人劳动强度。

技术特征:

1.一种轴承内外圈表面打磨机构,其特征在于:包括圆形的安装板,所述安装板上设有八条按照环形阵列排布的滑槽,所述安装板底端位于其中四条间隔排布的滑槽下方分别安装一只伸缩气缸,每只所述伸缩气缸的活塞杆上安装一组与滑槽滑动配合的导向轮机构;所述安装板底端位于剩余四条间隔排布的滑槽下方分别安装一只电动机,其中两只所述电动机的动力输出轴上分别机械安装有第一打磨刷辊、第二打磨刷辊,剩余两只所述电动机的动力输出轴上分别机械安装一根驱动辊。

2.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:所述安装板上设有多个按照环形阵列排布的托辊安装孔,每个所述托辊安装孔中转动安装一根用于支撑轴承内外圈的托辊,所述托辊的顶端高于安装板的顶端。

3.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:所述安装板的底端固接有多根支撑螺杆,每根所述支撑螺杆底部螺接一根支撑螺管,并且每根所述支撑螺管的底端固接一个圆台型的支撑脚块。

4.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:所述安装板的外侧用螺丝安装一块圆环形的加强板。

5.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:所述导向轮机构包括连接块、“十”字形的第一滑块、三级凸台形的导向轮轴、导向轮、圆环形的垫片、卡销,所述连接块的顶端与第一滑块的底端固接,所述导向轮轴的底端与第一滑块的顶端固接,所述导向轮和垫片转动安装在导向轮轴上,所述卡销卡在导向轮轴顶部的销孔中,并且所述卡销位于垫片的上方。

6.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:每条所述滑槽中滑动安装有两块“十”字形的第二滑块,所述第二滑块用螺丝与伸缩气缸或电动机连接。

7.根据权利要求1所述的轴承内外圈表面打磨机构,其特征在于:所述第一打磨刷辊和第二打磨刷辊均为不织布刷辊,所述第一打磨刷辊和第二打磨刷辊的外部轮廓分别与内外表面形状或外圈的内外表面形状相匹配。

技术总结

本技术公开了一种轴承内外圈表面打磨机构,包括安装板,安装板上设有八条滑槽,安装板底端位于其中四条间隔排布的滑槽下方分别安装一只伸缩气缸,每只伸缩气缸的活塞杆上安装一组导向轮机构;安装板底端位于剩余四条滑槽下方分别安装一只电动机,其中两只电动机的动力输出轴上分别机械安装有第一打磨刷辊、第二打磨刷辊,剩余两只电动机的动力输出轴上分别机械安装一根驱动辊。有益效果是:利用四只气缸和四组导向轮机构配合夹住内圈或外圈,利用电动机驱动驱动辊转动,从而使内圈或外圈转动;利用电动机驱动第一打磨刷辊、第二打磨刷辊转动同时对内圈或外圈的内外表面进行打磨,用机械代替人工进行打磨,提高打磨效率,降低工人劳动强度。

技术研发人员:江勇伟,徐春干,徐春贤,方俊

受保护的技术使用者:捷姆轴承集团有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!