一种新型仿形弹性磨块的制作方法

本申请涉及瓷砖抛光设备,尤其涉及一种新型仿形弹性磨块。

背景技术:

1、抛釉砖是一种可以在釉面进行抛光工序的一种特殊配方釉,它是施于仿古砖的最后一道釉料,一般为透明面釉或透明凸状花釉,施于抛釉的抛釉砖集抛光砖与仿古砖优点于一体的,釉面如抛光砖般光滑亮洁,同时其釉面花色如仿古砖般图案丰富,色彩厚重或绚丽 。

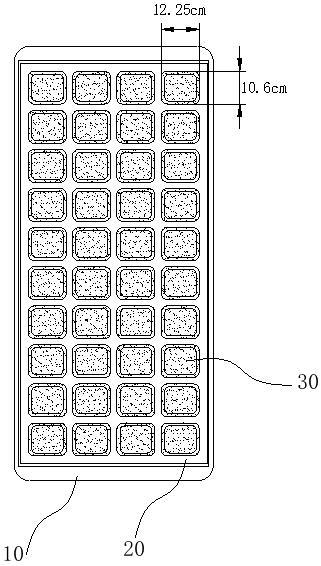

2、在加工生产抛釉砖过程中,涉及到对砖坯釉面进行打磨抛光这一道工序,通过对砖坯釉面进行打磨抛光可将输送砖坯时留下的棒印给打磨抛光掉。如说明书附图1~3所示,现有市场上通过使用仿形弹性磨块对砖坯进行打磨抛光,仿形弹性磨块主要包括底座10′、弹性件20′、磨齿30′,弹性件20′的底面与底座10′连接,弹性件20′的表面为完全水平面状,磨齿30′通过胶水胶接于弹性件20′的表面上,弹性件20′的表面上磨齿30′通常按3排,每排8个,共24颗这种规格来设计,而且该24颗磨齿30′是一体胶接在弹性件20′的表面。所采用的弹性件20′的硬度为33hb或者40hb。

3、但本申请人在实现现有技术方案的过程中,发现上述技术至少存在如下技术问题:

4、1)现有仿形弹性磨块的弹性件20′上的磨齿30′按24颗规格设计,其磨齿30′的齿形通常是比较大的,这种体型较大的磨齿30′在对小尺码的抛釉砖,尤其是600×1200mm等小尺码砖坯进行打磨抛光时,砖坯釉面上的凹点往往无法抛到位,造成漏抛的问题;为了抛到砖坯釉面的凹点,以往做法是通过加大电机马力来增大磨齿30′的振动力,但由于目前厂家为了节省成本,通常会将砖坯的釉面做得越来越薄,当使用振动力较大的磨齿30′对砖坯进行打磨抛光时,很容易将将砖坯抛黄(把砖坯釉面抛穿,釉面上的花色被破坏),而且增大磨齿30′振动力也会相应增加耗电量,能耗成本越大;

5、而且现有弹性件20′的表面设置为完全水平面状,磨齿30′仅仅通过胶水胶接在弹性件20′的表面上,所以磨齿30′与弹性件20′之间的连接稳固性不足,各颗磨齿30′无法独立仿形。

6、2)现有仿形弹性模块的24可磨齿30′与弹性件20′是一体胶接,所以各颗磨齿30′是无法单独仿形的,磨齿30′之间的灵活性更低,加上24颗规格的磨齿30′齿形较大,导致砖坯釉面的凹点更加难以被打磨抛光,漏抛现象更加突出。

7、3)现有仿形弹性模块的弹性件20′的硬度设为33hb或者40hb,这种硬度的弹性件20′与齿形较大的磨齿30′进行配合时,弹性件20′所提供的弹力和振动力无法满足磨齿30′对砖坯釉面打磨抛光的需求,例如砖坯釉面上的凸点或者凹点需要花费较长时间才能完成打磨抛光,导致砖坯加工效率低的问题。

技术实现思路

1、有鉴于此,本申请实施例提供一种新型仿形弹性磨块,解决了现有技术中仿形弹性模块因弹性件、磨齿的设计不足,导致抛釉砖在被打磨抛光时存在的漏抛、抛黄、能耗大及加工效率低等技术问题。

2、本申请实施例提供了一种新型仿形弹性磨块,包括:

3、底座;

4、弹性件,所述弹性件的底面与所述底座连接,所述弹性件的表面设有多个装配部,所述装配部由弹性件的表面内凹而成,所述装配部设有m排和n列,m≥10,n≥4;

5、磨齿,所述磨齿设于所述弹性件的装配部上,所述磨齿设置的数量与所述弹性件的装配部的数量相同。

6、进一步地,每一颗所述磨齿分别独立设于所述弹性件的装配部上。

7、进一步地,所述弹性件的材料为软橡胶或者软塑料。

8、进一步地,所述弹性件的硬度为25±2hb。

9、进一步地,所述磨齿的底部长为12.25cm,底部宽为10.6cm,高为11cm。

10、进一步地,所述底座设有用于安装所述弹性件的底槽。

11、进一步地,所述磨齿的长和宽,由所述磨齿底部向所述磨齿顶部逐渐变小。

12、进一步地,所述磨齿的材料为树脂金刚石结合剂。

13、本申请实施例中提供的一种新型仿形弹性磨块,至少具有如下技术效果或优点:

14、1、相较于以往仿形弹性磨块的弹性件上的磨齿按24颗规格设计,及磨齿仅仅通过胶水胶接在弹性件完全水平面状的表面上的实施手段。在针对加工小尺码的抛釉砖,及特定规格的弹性件的情况下,本申请实施例通过在弹性件的表面设置m排和n列的装配部,而且按m≥10,n≥4的规格设计,然后,将磨齿设置在装配部上,使得磨齿的数量与弹性件表面的装配部的数量相同,以此确定磨齿的数量和齿形大小,本申请实施例的磨齿的齿形小于以往磨齿的齿形,齿形小的磨齿能够更充分和准确地抛到砖坯釉面的凹点,解决砖坯釉面漏抛的问题;在材质相同情况下,齿形更小的磨齿,砖坯单位受压更大,无需加大电机马力,进而更加节省能耗;通过在弹性件的表面上开设装配部,以提高磨齿的安装稳固性,且使得每颗磨齿能够独立仿形,使得磨齿更充分和准确地抛釉砖釉面的凸点和凹点。

15、2、相较于以往仿形弹性模块的24颗磨齿与弹性件是一体胶接的实施手段。本申请实施例基于弹性件的表面上独立开设的多个装配部,因此使得每一颗磨齿均可分别独立按设置在弹性件表面的装配部上,每一颗磨齿均能够单独仿形,每一颗磨齿均能充分地接收到弹性件传递的均匀的弹力和振动力,使得磨齿的灵活性更高,每一颗磨齿均可以抛到砖坯釉面的凹点,进一步地解决砖坯釉面漏抛的问题。

16、3、相较于以往仿形弹性模块的弹性件的硬度设为33hb或者40hb的实施手段。本申请实施例通过将弹性件的硬度设置为25±2hb,使得硬度为25±2hb的弹性件与齿形更小的磨齿相配合时,弹性件传递给磨齿的弹力和振动力更协调和充分,以此满足砖坯的打磨抛光需求,进而提高砖坯的加工效率。

技术特征:

1.一种新型仿形弹性磨块,其特征在于,包括:

2.根据权利要求1所述的新型仿形弹性磨块,其特征在于,每一颗所述磨齿分别独立设于所述弹性件的装配部上。

3.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述弹性件的材料为软橡胶或者软塑料。

4.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述弹性件的硬度为25±2hb。

5.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述磨齿的底部长为12.25cm,底部宽为10.6cm,高为11cm。

6.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述底座设有用于安装所述弹性件的底槽。

7.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述磨齿的长和宽,由所述磨齿底部向所述磨齿顶部逐渐变小。

8.根据权利要求1所述的新型仿形弹性磨块,其特征在于,所述磨齿的材料为树脂金刚石结合剂。

技术总结

本技术公开了一种新型仿形弹性磨块,包括底座、弹性件、磨齿,所述弹性件的底面与底座连接,弹性件的表面设有多个装配部,装配部由弹性件的表面内凹而成,装配部设有m排和n列,m≥10,n≥4;所述磨齿设于弹性件的装配部上,磨齿设置的数量与弹性件的装配部的数量相同。这样,通过将磨齿的齿形设置得更小后,使得磨齿能够更充分和准确地抛到砖坯釉面的凹点,解决砖坯釉面漏抛的问题;在材质相同情况下,齿形更小的磨齿,砖坯单位受压更大,无需加大电机马力,进而更加节省能耗。

技术研发人员:莫浩文,全任茂,伊贤东,徐杰华,朱艺添

受保护的技术使用者:广东纳德新材料有限公司

技术研发日:20221219

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!