铝锭铸造用工艺气体自动控制箱的制作方法

本技术涉及铝锭铸造,尤其是一种铝锭铸造用工艺气体自动控制箱。

背景技术:

1、全自动铝圆锭铸造设备是铝圆锭铸造成型设备中的一种。全自动铝圆锭是通过将铝液输送到模盘平台进行圆锭浇铸的,而铸造所需的工艺气体则按照所需流量分配至每个结晶器中。在实际使用过程中,需要根据检测到的各个结晶器中的背压值来调整工艺气体的流量,以保证铝圆锭铸造的质量。

2、现有技术中,工艺气体流量经由员工在铸造现场对于各个结晶器分别进行人工调整,常会因调整的误差或是不及时而导致铝圆锭铸造质量很不稳定;另外,工艺气体的流量调节装置均就近配装于相应的结晶器处,不仅需要操作人员靠近模盘操作,具有一定危险性,而且在对多个结晶器进行调整时很是麻烦,操作不便。

技术实现思路

1、本申请人针对上述现有生产技术中的缺点,提供一种结构合理的铝锭铸造用工艺气体自动控制箱,从而能够自动、独立对流入各个结晶器的工艺气体进行流量压力的准确调整,极大地助力于提高模盘铸造工艺,提高铝锭的性能和质量,实现了铝锭铸造中工艺气体的自动化控制。

2、本实用新型所采用的技术方案如下:

3、一种铝锭铸造用工艺气体自动控制箱,所述控制箱布设于模盘平台上,控制箱与工艺气体的外部气源相连通,工艺气体在控制箱内被分成多路,控制箱内部设置有与各路工艺气体相对应的比例流量阀组,由比例流量阀组对工艺气体流量进行独立的调整后,向模盘平台中的对应的结晶器供应工艺气体;还包括对控制箱内部进行控温的冷却组件。

4、作为上述技术方案的进一步改进:

5、所述控制箱中包括有立阀块,立阀块侧面顺序安装有多个比例流量阀组;所述立阀块内部开孔形成总通道,垂直于立阀块侧面开设有与总通道相连通的多个横向分路,横向分路孔口处与相应比例流量阀组的进气孔配装连通;所述立阀块内部还开设有多个相互独立的气路,气路一端孔口与相应比例流量阀组的出气孔配装连通,气路另一端与外部的结晶器相通;所述横向分路、比例流量阀组和气路一一对应,开设于立阀块内部的横向分路、气路分别构成对应比例流量阀组的进气和出气。

6、所述总通道水平开设于立阀块内部的上部,总通道沿着直径方向向着立阀块侧面上贯通延伸形成横向分路,总通道底面沿着长度方向间隔向下延伸形成多个竖向支路,竖向支路底端向着垂直于立阀块侧面的方向贯通延伸形成另一组横向分路;所述比例流量阀组随着横向分路在立阀块上的开设而有序安装有两排或以上;

7、和/或,横向分路沿着立阀块的厚度方向垂直贯穿相背的两侧侧面,位于立阀块两侧侧面上的横向分路孔口处分别配装比例流量阀组。

8、还包括底板,底板底面配装有平阀块,底板上开设有上下贯穿的通槽,立阀块底端向下穿过通槽后与平阀块顶面贴合安装,平阀块前侧面还安装有侧阀板;所述侧阀板一端前后贯穿开设有与外部工艺气体的气源相连通的总进气口,平阀块内开设有与总进气口相通的气体通路,气体通路端部与立阀块内的总通道相通衔接;所述侧阀板上还前后贯穿开设有多个分出气口,分出气口前端孔口经外部管路与结晶器连通;所述平阀块内开设有多个出气通路,出气通路一端与侧阀板上分出气口后端孔口连通,出气通路另一端与立阀块内气路孔口连通。

9、所述底板上安装有高压比例调压阀,高压比例调压阀连通安装于气体通路出口与总通道入口之间,气体通路一端设置为与高压比例调压阀相通的竖直段,气体通路另一端设置为与总进气口相连通的水平段;还包括测量总通道内工艺气体压力的总压力传感器、显示总通道内工艺气体压力值的压力表、和检测总通道内工艺气体温度的热电偶。

10、所述出气通路的数量与立阀块内气路的数量、比例流量阀组的数量均一一对应,一个或两个出气通路对应于侧阀板上一个分出气口;当两个出气通路与一个分出气口相连通时,侧阀板上开设有与两个出气通路分别连通的分出气口和盲孔,分出气口和盲孔之间经由横向孔连通。

11、还包括将控制箱包容的外壳体,构成内部空间,冷却组件安装于外壳体内部;所述冷却组件的结构为:包括可调温度开关,可调温度开关与外部控制器电性连接;位于总进气口侧面外部的侧阀板上开设有冷却进气口,平阀块内开设有冷却通路;所述立阀块前侧面上安装有电磁阀,电磁阀输出端连通固装有涡旋冷却器;所述冷却通路一端与冷却进气口配装连通,冷却通路另一端与电磁阀输入端经由外部管路连通。

12、所述涡旋冷却器和可调温度开关分设于控制箱内部相对的两个角处。

13、单组比例流量阀组的结构为:包括阀体,阀体内开设有长孔,长孔内配装有阀芯,贯通阀芯开设有与长孔相通的中心气孔;位于阀芯一端外部的长孔贯通延伸有进气孔,该长孔经由检测孔一连通至双触点压力传感器;位于阀芯另一端外部的长孔侧向贯通延伸有两个以上锁装孔,一个锁装孔处配装连通有电磁开关阀,其余锁装孔处配装连通有电磁比例阀;所述阀芯与长孔相接处的外壁面上沿着周向开设有环槽,阀芯中心气孔经由环槽、检测孔二连接至双触点压力传感器;所述阀体内还开设有与电磁开关阀输出端、电磁比例阀输出端一一对应的两个以上分气孔,多个分气孔共同汇集至汇总孔,汇总孔一端连接至分压力传感器,汇总孔另一端向着阀体端面侧向延伸有出气孔。

14、所述进气孔和出气孔相互平行且其孔口位于阀体的同一端面上。

15、本实用新型的有益效果如下:

16、本实用新型结构紧凑、合理,操作方便,通过控制箱的设置,将对于各个结晶器中工艺气体的调整装置共同容纳于控制箱内部,从而能够自动、独立对流入各个结晶器的工艺气体进行流量压力的及时、准确、快速调整,有效保证了各个结晶器中工艺气体的稳定性,极大地助力于提高模盘铸造工艺,提高铝锭的性能和质量,实现了铝锭铸造中工艺气体的自动化控制;

17、本实用新型还包括如下优点:

18、通过控制箱内冷却组件的设置,能够自动、及时对控制箱内部进行环境温度控制,有效助力于控制箱内元器件的稳定、可靠运行;

19、通过控制箱的设置,实现了对于模盘平台中各个结晶器工艺气体的自动化调整,使得操作人员不必为了工艺气体的流量调整而靠近于模盘平台甚至是各个结晶器进行作业,有效保证了人员安全性;并且,还能够方便地经由外部控制系统获得各个结晶器中工艺气体的调整、运行参数,方便于结晶器的工艺和状态评估,实用性好;

20、立阀块上各个比例流量阀组对应于相应的结晶器进行气体流量的调整,比例流量阀组之间可以互换使用,方便于控制箱的安装和维护。

技术特征:

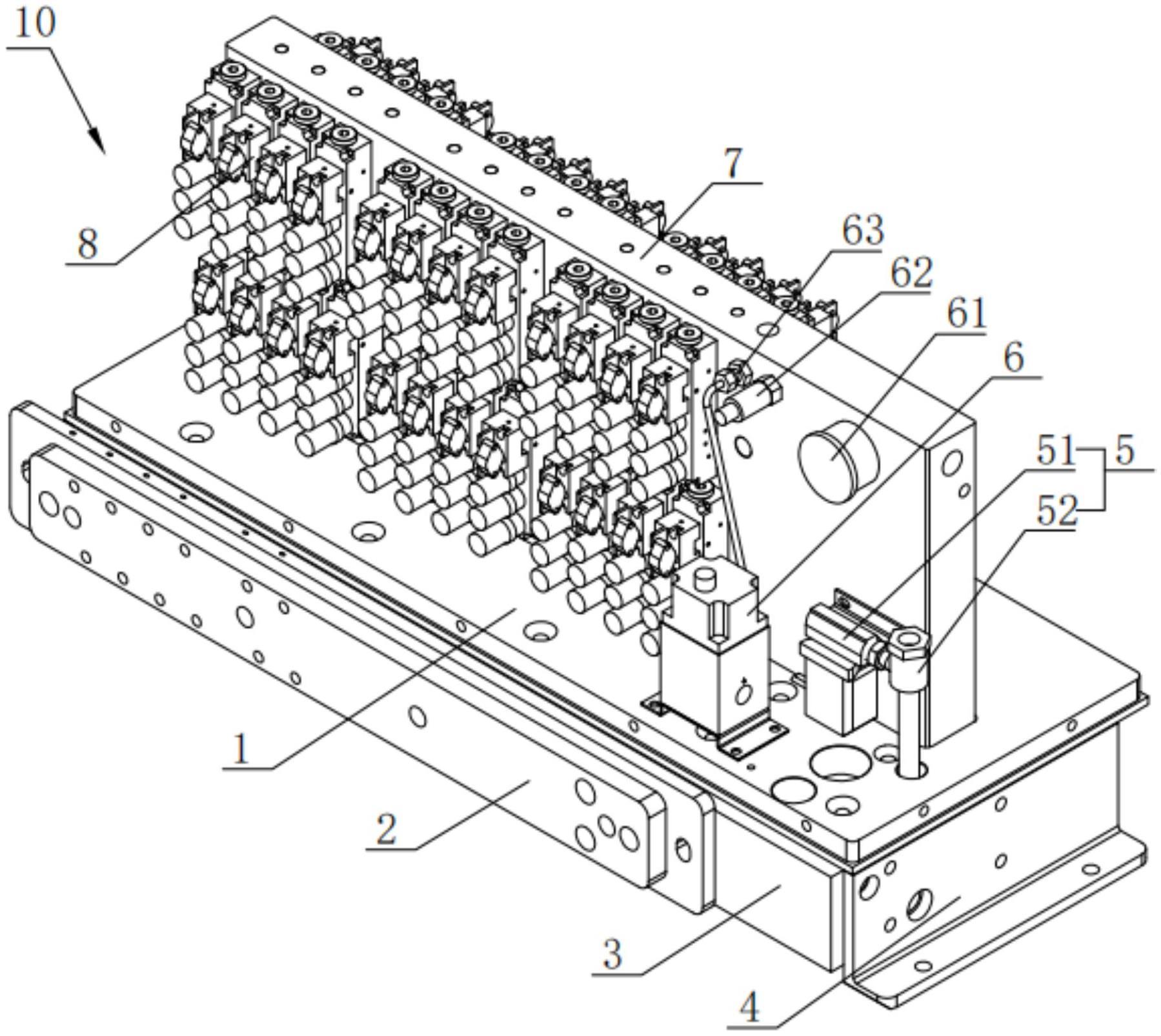

1.一种铝锭铸造用工艺气体自动控制箱,其特征在于:所述控制箱(10)布设于模盘平台(20)上,控制箱(10)与工艺气体的外部气源相连通,工艺气体在控制箱(10)内被分成多路,控制箱(10)内部设置有与各路工艺气体相对应的比例流量阀组(8),由比例流量阀组(8)对工艺气体流量进行独立的调整后,向模盘平台(20)中的对应的结晶器供应工艺气体;还包括对控制箱(10)内部进行控温的冷却组件(5)。

2.如权利要求1所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述控制箱(10)中包括有立阀块(7),立阀块(7)侧面顺序安装有多个比例流量阀组(8);所述立阀块(7)内部开孔形成总通道(71),垂直于立阀块(7)侧面开设有与总通道(71)相连通的多个横向分路(72),横向分路(72)孔口处与相应比例流量阀组(8)的进气孔(801)配装连通;所述立阀块(7)内部还开设有多个相互独立的气路(74),气路(74)一端孔口与相应比例流量阀组(8)的出气孔(807)配装连通,气路(74)另一端与外部的结晶器相通;所述横向分路(72)、比例流量阀组(8)和气路(74)一一对应,开设于立阀块(7)内部的横向分路(72)、气路(74)分别构成对应比例流量阀组(8)的进气和出气。

3.如权利要求2所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述总通道(71)水平开设于立阀块(7)内部的上部,总通道(71)沿着直径方向向着立阀块(7)侧面上贯通延伸形成横向分路(72),总通道(71)底面沿着长度方向间隔向下延伸形成多个竖向支路(73),竖向支路(73)底端向着垂直于立阀块(7)侧面的方向贯通延伸形成另一组横向分路(72);所述比例流量阀组(8)随着横向分路(72)在立阀块(7)上的开设而有序安装有两排或以上;

4.如权利要求2所述的铝锭铸造用工艺气体自动控制箱,其特征在于:还包括底板(1),底板(1)底面配装有平阀块(3),底板(1)上开设有上下贯穿的通槽(11),立阀块(7)底端向下穿过通槽(11)后与平阀块(3)顶面贴合安装,平阀块(3)前侧面还安装有侧阀板(2);所述侧阀板(2)一端前后贯穿开设有与外部工艺气体的气源相连通的总进气口(21),平阀块(3)内开设有与总进气口(21)相通的气体通路(32),气体通路(32)端部与立阀块(7)内的总通道(71)相通衔接;所述侧阀板(2)上还前后贯穿开设有多个分出气口(23),分出气口(23)前端孔口经外部管路与结晶器连通;所述平阀块(3)内开设有多个出气通路(33),出气通路(33)一端与侧阀板(2)上分出气口(23)后端孔口连通,出气通路(33)另一端与立阀块(7)内气路(74)孔口连通。

5.如权利要求4所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述底板(1)上安装有高压比例调压阀(6),高压比例调压阀(6)连通安装于气体通路(32)出口与总通道(71)入口之间,气体通路(32)一端设置为与高压比例调压阀(6)相通的竖直段,气体通路(32)另一端设置为与总进气口(21)相连通的水平段;还包括测量总通道(71)内工艺气体压力的总压力传感器(62)、显示总通道(71)内工艺气体压力值的压力表(61)、和检测总通道(71)内工艺气体温度的热电偶(63)。

6.如权利要求4所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述出气通路(33)的数量与立阀块(7)内气路(74)的数量、比例流量阀组(8)的数量均一一对应,一个或两个出气通路(33)对应于侧阀板(2)上一个分出气口(23);当两个出气通路(33)与一个分出气口(23)相连通时,侧阀板(2)上开设有与两个出气通路(33)分别连通的分出气口(23)和盲孔(24),分出气口(23)和盲孔(24)之间经由横向孔(25)连通。

7.如权利要求4所述的铝锭铸造用工艺气体自动控制箱,其特征在于:还包括将控制箱(10)包容的外壳体(9),构成内部空间,冷却组件(5)安装于外壳体(9)内部;所述冷却组件(5)的结构为:包括可调温度开关(53),可调温度开关(53)与外部控制器电性连接;位于总进气口(21)侧面外部的侧阀板(2)上开设有冷却进气口(22),平阀块(3)内开设有冷却通路(31);所述立阀块(7)前侧面上安装有电磁阀(51),电磁阀(51)输出端连通固装有涡旋冷却器(52);所述冷却通路(31)一端与冷却进气口(22)配装连通,冷却通路(31)另一端与电磁阀(51)输入端经由外部管路连通。

8.如权利要求7所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述涡旋冷却器(52)和可调温度开关(53)分设于控制箱(10)内部相对的两个角处。

9.如权利要求1所述的铝锭铸造用工艺气体自动控制箱,其特征在于:单组比例流量阀组(8)的结构为:包括阀体(80),阀体(80)内开设有长孔(802),长孔(802)内配装有阀芯(84),贯通阀芯(84)开设有与长孔(802)相通的中心气孔;位于阀芯(84)一端外部的长孔(802)贯通延伸有进气孔(801),该长孔(802)经由检测孔一(803)连通至双触点压力传感器(81);位于阀芯(84)另一端外部的长孔(802)侧向贯通延伸有两个以上锁装孔(805),一个锁装孔(805)处配装连通有电磁开关阀(82),其余锁装孔(805)处配装连通有电磁比例阀(83);所述阀芯(84)与长孔(802)相接处的外壁面上沿着周向开设有环槽(804),阀芯(84)中心气孔经由环槽(804)、检测孔二(808)连接至双触点压力传感器(81);所述阀体(80)内还开设有与电磁开关阀(82)输出端、电磁比例阀(83)输出端一一对应的两个以上分气孔(809),多个分气孔(809)共同汇集至汇总孔(806),汇总孔(806)一端连接至分压力传感器(85),汇总孔(806)另一端向着阀体(80)端面侧向延伸有出气孔(807)。

10.如权利要求9所述的铝锭铸造用工艺气体自动控制箱,其特征在于:所述进气孔(801)和出气孔(807)相互平行且其孔口位于阀体(80)的同一端面上。

技术总结

本技术涉及铝锭铸造用工艺气体自动控制箱,控制箱布设于模盘平台上,控制箱与工艺气体的外部气源相连通,工艺气体在控制箱内被分成多路,控制箱内部设置有与各路工艺气体相对应的比例流量阀组,由比例流量阀组对工艺气体流量进行独立的调整后,向模盘平台中的对应的结晶器供应工艺气体;还包括对控制箱内部进行控温的冷却组件;本技术能够自动、独立对流入各个结晶器的工艺气体进行流量压力的调整,极大地助力于提高模盘铸造工艺,提高铝锭的性能和质量,实现了铝锭铸造中工艺气体的自动化控制。

技术研发人员:吴志兴,胡宜新,张建军,张昊羽,陈文宝,翟飞

受保护的技术使用者:江苏双友智能装备科技股份有限公司

技术研发日:20221219

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!