一种真空镀膜设备的制作方法

本技术涉及真空镀膜,特别是涉及一种真空镀膜设备。

背景技术:

1、目前易清洁纳米涂层技术主要包括两大类,分别是常压喷涂技术、pvd真空镀膜技术。前者在常压下通过喷涂设备将易清洁材料喷涂在基材上,其制备的膜层耐磨和抗刮擦性有限,膜层性能达不到使用pvd真空镀膜设备的膜层性能;后者pvd真空镀膜技术可以得到优良的膜层性能,但是生产效率较低以及使用成本较高,同时在生产过程中易清洁材料对真空腔有严重的污染,导致较高的维护成本。除此之外,此两种技术很难适用于复杂结构的部件,对于3d结构基材很难满足其各个面的同时涂层和膜层的均匀和一致性。

技术实现思路

1、鉴于以上现有技术的缺点,本实用新型的目的在于提供一种真空镀膜设备,以解决现有技术中的问题。

2、为实现上述目的及其他相关目的,本实用新型提供一种真空镀膜设备,包括真空腔体、蒸镀材料加热部件、旋转支架和气体扩散部件;

3、所述蒸镀材料加热部件、所述旋转支架和所述气体扩散部件设于所述真空腔体内;

4、所述旋转支架设于所述蒸镀材料加热部件和所述气体扩散部件之间。

5、优选地,使用状态下,所述蒸镀材料加热部件设于所述旋转支架的上方,所述气体扩散部件设于所述旋转支架的下方;

6、和/或,所述蒸镀材料加热部件包括加热支撑架、一个以上蒸镀材料加热单元,所述加热支撑架固定于真空腔体的内壁上,各蒸镀材料加热单元设于所述加热支撑架且设有蒸镀材料放置凹槽;

7、和/或,所述气体扩散部件固定于真空腔体的内壁上;

8、和/或,所述气体扩散部件包括一个以上风扇;

9、和/或,所述气体扩散部件设于所述真空腔体的下侧;

10、和/或,所述真空镀膜设备还包括设于所述真空腔体内的回流挡板,使用状态下,所述回流挡板设于所述蒸镀材料加热部件和所述气体扩散部件的上方;

11、和/或,所述真空腔体为圆柱状,圆柱状的中心轴为水平方向。

12、更优选地,所述蒸镀材料加热部件还包括一个以上第一温度传感器,所述第一温度传感器与所述蒸镀材料加热单元连接,所述第一温度传感器用于获取蒸镀材料加热单元的温度信号;

13、和/或,所述回流挡板呈弧形;

14、和/或,所述回流挡板固定于真空腔体的内壁上;

15、和/或,所述真空镀膜设备还包括回流挡板加热单元和第二温度传感器,所述回流挡板加热单元和所述第二温度传感器设于所述回流挡板上,所述第二温度传感器用于获取加热回流挡板的温度信号。

16、优选地,还包括等离子体活化部件,所述等离子体活化部件包括第一电极板、第二电极板、等离子处理气体通入单元和电源,所述电源与所述第一电极板和所述第二电极板电连接,所述旋转支架设于所述第一电极板和所述第二电极板之间,所述等离子处理气体通入单元与所述真空腔体连通。

17、优选地,所述真空镀膜设备还包括旋转带动部件,所述旋转支架包括旋转件和基材旋转支撑件,所述旋转带动部件与所述旋转件传动连接,所述基材旋转支撑件设于所述旋转件上。

18、更优选地,所述旋转件设有气体通孔,所述通孔朝向所述气体扩散部件和所述基材旋转支撑件;

19、和/或,所述基材旋转支撑件设有一层以上基材放置单元,各层之间的基材放置单元通过一个以上连接杆连接;

20、和/或,所述真空镀膜设备还包括固定水平控制杆,所述固定水平控制杆与所述旋转件连接。

21、进一步更优选地,各基材放置单元设有一个以上通孔;

22、和/或,所述固定水平控制杆为可伸缩式。

23、优选地,还包括真空腔体加热保温部件,所述真空腔体加热保温部件外套于所述真空腔体;

24、和/或,所述真空镀膜设备还包括可开合真空腔门,所述可开合真空腔门能够与所述真空腔体密封连接;

25、和/或,所述真空镀膜设备还包括真空泵,所述真空泵与所述真空腔体连接;

26、和/或,所述真空镀膜设备还包括真空腔体压力传感器,所述真空腔体压力传感器设于所述真空腔体内;

27、和/或,所述真空镀膜设备还包括第三温度传感器,所述第三传感器用于获取真空腔体的温度信号,所述第三温度传感器设于所述真空腔体内。

28、更优选地,所述真空腔体加热保温部件包括真空腔体加热单元、第四温度传感器和真空腔体保温隔热层,所述第四温度传感器用于获取真空腔体加热单元的温度信号,所述真空腔体加热单元和所述第四温度传感器设于真空腔体的外壁上,所述真空腔体保温隔热层外套于所述真空腔体加热单元和所述第四温度传感器;或者,所述真空腔体加热保温部件包括真空腔体加热单元、第四温度传感器和真空腔体保温隔热层和真空腔体防护罩;所述真空腔体加热单元和所述第四温度传感器设于真空腔体的外壁上,所述真空腔体防护罩和所述真空腔体保温隔热层依次外套于所述真空腔体加热单元和所述第四温度传感器;

29、和/或,所述可开合真空腔门上设有透视窗;

30、和/或,所述可开合真空腔门上设有锁位杆。

31、优选地,上述真空镀膜设备还包括控制单元,所述控制单元与选自蒸镀材料加热部件、气体扩散部件、回流挡板加热单元、第二温度传感器、等离子体活化部件、旋转带动部件、真空腔体加热保温部件、真空泵、真空腔体压力传感器、第三温度传感器和第四温度传感器中的至少一项连接。

32、更优选地,还包括控制面板,所述控制面板与所述控制单元连接;

33、和/或,所述控制单元与蒸镀材料加热单元、第一温度传感器、等离子处理气体通入单元和电源中的至少一项连接。

34、上述技术方案具有如下有益效果中的至少一项:

35、1)本实用新型真空镀膜设备适用于结构复杂的镀膜部件,各个表面能够同时完成镀膜,从真空腔体内取出的镀膜部件无需后续处理。

36、2)本实用新型真空镀膜设备包括等离子体活化部件,在蒸镀前对基材表面进行活化处理,利于真空镀膜。

37、3)本实用新型真空镀膜设备包括气体扩散部件,利于气化的蒸镀材料在真空腔室内分布均匀。

38、4)本实用新型真空镀膜设备包括回流挡板,利于气化的蒸镀材料在真空腔室内分布均匀。

技术特征:

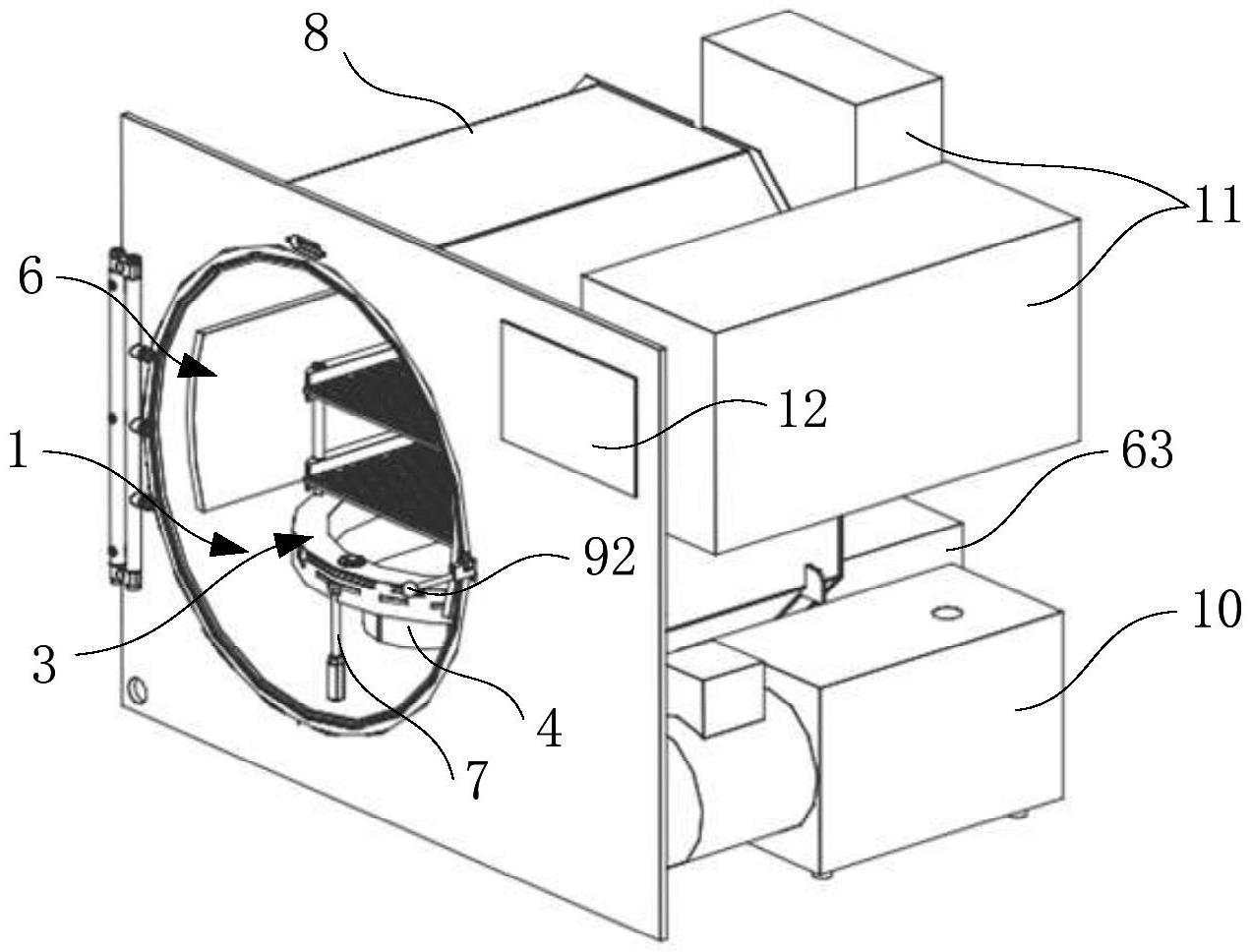

1.一种真空镀膜设备,其特征在于,包括真空腔体(1)、蒸镀材料加热部件(2)、旋转支架(3)和气体扩散部件(4);

2.如权利要求1所述的真空镀膜设备,其特征在于,使用状态下,所述蒸镀材料加热部件(2)设于所述旋转支架(3)的上方,所述气体扩散部件(4)设于所述旋转支架(3)的下方;

3.如权利要求2所述的真空镀膜设备,其特征在于,所述蒸镀材料加热部件(2)还包括一个以上第一温度传感器,所述第一温度传感器与所述蒸镀材料加热单元(22)连接,所述第一温度传感器用于获取蒸镀材料加热单元的温度信号;

4.如权利要求1所述的真空镀膜设备,其特征在于,还包括等离子体活化部件(6),所述等离子体活化部件(6)包括第一电极板(61)、第二电极板(62)、等离子处理气体通入单元和电源(63),所述电源(63)与所述第一电极板(61)和所述第二电极板(62)电连接,所述旋转支架(3)设于所述第一电极板(61)和所述第二电极板(62)之间,所述等离子处理气体通入单元与所述真空腔体(1)连通。

5.如权利要求1所述的真空镀膜设备,其特征在于,还包括旋转带动部件,所述旋转支架(3)包括旋转件(31)和基材旋转支撑件(32),所述旋转带动部件与所述旋转件(31)传动连接,所述基材旋转支撑件(32)设于所述旋转件(31)上。

6.如权利要求5所述的真空镀膜设备,其特征在于,所述旋转件(31)设有气体通孔(311),所述通孔(311)朝向所述气体扩散部件(4)和所述基材旋转支撑件(32);

7.如权利要求6所述的真空镀膜设备,其特征在于,各基材放置单元(321)设有一个以上通孔;

8.如权利要求1所述的真空镀膜设备,其特征在于,还包括真空腔体加热保温部件(8),所述真空腔体加热保温部件(8)外套于所述真空腔体(1);

9.如权利要求8所述的真空镀膜设备,其特征在于,所述真空腔体加热保温部件(8)包括真空腔体加热单元、第四温度传感器和真空腔体保温隔热层,所述第四温度传感器用于获取真空腔体加热单元的温度信号,所述真空腔体加热单元和所述第四温度传感器设于真空腔体(1)的外壁上,所述真空腔体保温隔热层外套于所述真空腔体加热单元和所述第四温度传感器;或者,所述真空腔体加热保温部件(8)包括真空腔体加热单元、第四温度传感器和真空腔体保温隔热层和真空腔体防护罩;所述真空腔体加热单元和所述第四温度传感器设于真空腔体(1)的外壁上,所述真空腔体防护罩和所述真空腔体保温隔热层依次外套于所述真空腔体加热单元和所述第四温度传感器;

10.如权利要求1至9任一项所述的真空镀膜设备,其特征在于,还包括控制单元(11),所述控制单元与选自蒸镀材料加热部件(2)、气体扩散部件(4)、回流挡板加热单元、第二温度传感器、等离子体活化部件(6)、旋转带动部件、真空腔体加热保温部件(8)、真空泵(10)、真空腔体压力传感器、第三温度传感器和第四温度传感器中的至少一项连接。

11.如权利要求10所述的真空镀膜设备,其特征在于,还包括控制面板(12),所述控制面板(12)与所述控制单元(11)连接;

技术总结

本技术提供一种真空镀膜设备,包括真空腔体、蒸镀材料加热部件、旋转支架和气体扩散部件;所述蒸镀材料加热部件、所述旋转支架和所述气体扩散部件设于所述真空腔体内;所述旋转支架设于所述蒸镀材料加热部件和所述气体扩散部件之间。本技术真空镀膜设备适用于结构复杂的镀膜部件,各个表面能够同时完成镀膜,从真空腔体内取出的镀膜部件无需后续处理。

技术研发人员:李燕燕

受保护的技术使用者:上海德弘世恩科技有限公司

技术研发日:20221226

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!