高强度钢板及其制造方法与流程

本发明涉及高强度钢板及其制造方法。

背景技术:

1、为了兼顾通过车辆的轻量化来减少co2排出量以及通过车身的轻量化来提高耐碰撞性能,正在推进汽车用钢板的高强度化,新的法律法规也不断出台。

2、因此,为了提高车身强度,对形成汽车驾驶室的骨架的主要结构部件应用拉伸强度(ts)为1180mpa以上的高强度钢板(例如专利文献1)的事例正在增加。

3、现有技术文献

4、专利文献

5、专利文献1:日本特开2016-50343号公报

技术实现思路

1、用于汽车的加强部件、骨架结构部件的高强度钢板要求部件强度优异(碰撞时的冲击吸收能量大)。这可以通过提高钢板的屈服强度(ys)或提高钢板的屈服比(yr=屈服强度ys/拉伸强度ts)来实现。

2、碰撞箱等部件具有冲裁端面、弯曲加工部。因此,用于这些部件的钢板要求良好的拉伸凸缘性和弯曲性。

3、使用拉伸强度为1180mpa以上的高强度钢板的部件有时由于氢侵入内部而产生所谓的延迟破坏。

4、对于汽车用钢板,在冲压时、组装时负载应力,然后有氢从环境侵入的风险,因此要求良好的耐延迟破坏特性。

5、为了提高将高强度钢板应用于汽车部件的比率,要求综合满足上述特性。

6、本发明是鉴于以上问题而完成的,其目的在于提供一种拉伸强度为1180mpa以上且部件强度、拉伸凸缘性、弯曲性和耐延迟破坏特性优异的高强度钢板。

7、本发明人等进行了深入研究,结果发现通过采用下述构成,实现上述目的,从而完成了本发明。

8、即,本发明提供以下[1]~[14]。

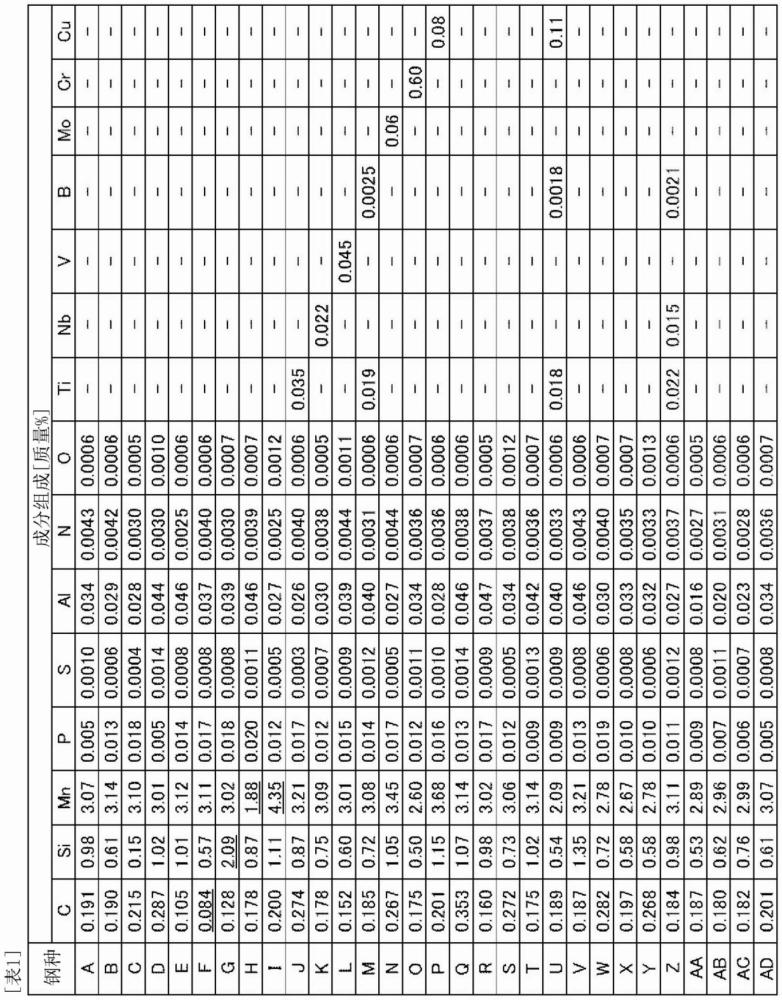

9、[1]一种高强度钢板,具备钢板,上述钢板具有以下成分组成和微观组织,所述成分组成以质量%计含有c:0.090%~0.390%、si:0.01%~2.00%、mn:2.00%~4.00%、p:0.100%以下、s:0.0200%以下、al:1.000%以下、n:0.0100%以下和o:0.0100%以下,剩余部分由fe和不可避免的杂质构成;在上述微观组织中,马氏体的面积率为70%以上,铁素体的面积率为10%以下,残余奥氏体的面积率为10%以下,存在亚稳态碳化物的马氏体块数相对于马氏体块数的比例为2%以上。

10、[2]根据上述[1]所述的高强度钢板,其中,上述存在亚稳态碳化物的马氏体块中的上述亚稳态碳化物的个数密度为1×106个/mm2以上。

11、[3]根据上述[1]或[2]所述的高强度钢板,其中,上述成分组成以质量%计进一步含有选自ti:0.200%以下、nb:0.200%以下、v:0.200%以下、ta:0.10%以下、w:0.10%以下、b:0.0100%以下、cr:1.00%以下、mo:1.00%以下、ni:1.00%以下、co:0.010%以下、cu:1.00%以下、sn:0.200%以下、sb:0.200%以下、ca:0.0100%以下、mg:0.0100%以下、rem:0.0100%以下、zr:0.100%以下、te:0.100%以下、hf:0.10%以下和bi:0.200%以下中的至少1种元素。

12、[4]根据上述[1]~[3]中任一项所述的高强度钢板,其中,上述钢板具有软质层作为表层,上表层是从上述钢板的表面沿板厚方向至200μm的部分,上述软质层是维氏硬度相对于上述钢板的板厚1/4位置的维氏硬度为85%以下的部分。

13、[5]根据上述[4]所述的高强度钢板,其中,当在50μm×50μm的范围内的300点以上测定上述软质层的板厚方向深度1/4位置处的纳米硬度时,纳米硬度为7.0gpa以上的测定点相对于测定点总数的比例r为0.10以下。

14、[6]根据上述[4]或[5]所述的高强度钢板,其中,上述软质层的板厚方向深度1/4位置处的纳米硬度的标准偏差σa为1.8gpa以下,上述软质层的板厚方向深度1/2位置处的纳米硬度的标准偏差σb为2.2gpa以下。

15、[7]根据上述[1]~[6]中任一项所述的高强度钢板,其中,在上述钢板的表面进一步具有作为退火前镀层的金属镀层。

16、[8]根据上述[1]~[6]中任一项所述的高强度钢板,其中,在上述钢板的表面进一步具有镀层。

17、[9]根据上述[7]所述的高强度钢板,其中,在上述金属镀层的表面进一步具有镀层。

18、[10]一种高强度钢板的制造方法,是制造上述[1]~[3]中任一项所述的高强度钢板的方法,通过对具有上述[1]或[3]所述的成分组成的钢坯实施热轧、酸洗和冷轧来得到冷轧板,对上述冷轧板实施退火和后加热,在上述退火中,将上述冷轧板在800℃以上的加热温度下加热,接着冷却至150℃以下的冷却停止温度,其中,在上述冷却中,超过ms℃且700℃以下的温度区域t1的滞留时间t1为1000s以下,ms-80℃以上且ms℃以下的温度区域t2的第一平均冷却速度v1为1.0℃/s~40.0℃/s,150℃以上且小于ms-80℃的温度区域t3的第二平均冷却速度v2为0.3℃/s以上且小于上述第一平均冷却速度v1,在作为最高到达温度的温度x和上述温度x-10℃以上的保持时间y满足下式1的条件下实施上述后加热。

19、式1:8000≤(273+x)×(20+log(y/3600))≤12000

20、其中,上述温度x的单位为℃,上述保持时间y的单位为s。

21、[11]根据上述[10]所述的高强度钢板的制造方法,其中,上述温度x满足下式2。

22、式2:100≤x≤400

23、[12]根据上述[10]或[11]所述的高强度钢板的制造方法,其中,在上述退火中,在露点为-30℃以上的气氛下实施上述加热温度下的加热,由此在上述冷轧板的表层形成软质层,上表层是从上述冷轧板的表面沿板厚方向至200μm的部分,上述软质层是维氏硬度相对于上述冷轧板的板厚1/4位置的维氏硬度为85%以下的部分。

24、[13]根据上述[10]~[12]中任一项所述的高强度钢板的制造方法,其中,对上述冷轧板在实施上述退火之前实施金属镀覆处理,在上述冷轧板的表面形成作为退火前镀层的金属镀层。

25、[14]根据上述[10]~[13]中任一项所述的高强度钢板的制造方法,其中,在上述退火中,对上述冷轧板实施镀覆处理,形成镀层。

26、根据本发明,能够提供一种拉伸强度为1180mpa以上且部件强度、拉伸凸缘性、弯曲性和耐延迟破坏特性优异的高强度钢板。

技术特征:

1.一种高强度钢板,具备钢板,

2.根据权利要求1所述的高强度钢板,其中,所述存在亚稳态碳化物的马氏体块中的所述亚稳态碳化物的个数密度为1×106个/mm2以上。

3.根据权利要求1或2所述的高强度钢板,其中,所述成分组成以质量%计进一步含有选自ti:0.200%以下、nb:0.200%以下、v:0.200%以下、ta:0.10%以下、w:0.10%以下、b:0.0100%以下、cr:1.00%以下、mo:1.00%以下、ni:1.00%以下、co:0.010%以下、cu:1.00%以下、sn:0.200%以下、sb:0.200%以下、ca:0.0100%以下、mg:0.0100%以下、rem:0.0100%以下、zr:0.100%以下、te:0.100%以下、hf:0.10%以下和bi:0.200%以下中的至少1种元素。

4.根据权利要求1~3中任一项所述的高强度钢板,其中,所述钢板具有软质层作为表层,

5.根据权利要求4所述的高强度钢板,其中,当在50μm×50μm的范围内的300点以上测定所述软质层的板厚方向深度1/4位置处的纳米硬度时,纳米硬度为7.0gpa以上的测定点相对于测定点总数的比例r为0.10以下。

6.根据权利要求4或5所述的高强度钢板,其中,所述软质层的板厚方向深度1/4位置处的纳米硬度的标准偏差σa为1.8gpa以下,

7.根据权利要求1~6中任一项所述的高强度钢板,其中,在所述钢板的表面进一步具有作为退火前镀层的金属镀层。

8.根据权利要求1~6中任一项所述的高强度钢板,其中,在所述钢板的表面进一步具有镀层。

9.根据权利要求7所述的高强度钢板,其中,在所述金属镀层的表面进一步具有镀层。

10.一种高强度钢板的制造方法,是制造权利要求1~3中任一项所述的高强度钢板的方法,

11.根据权利要求10所述的高强度钢板的制造方法,其中,所述温度x满足下式2,

12.根据权利要求10或11所述的高强度钢板的制造方法,其中,在所述退火中,在露点为-30℃以上的气氛下实施所述加热温度下的加热,由此在所述冷轧板的表层形成软质层,

13.根据权利要求10~12中任一项所述的高强度钢板的制造方法,其中,对所述冷轧板在实施所述退火之前实施金属镀覆处理,在所述冷轧板的表面形成作为退火前镀层的金属镀层。

14.根据权利要求10~13中任一项所述的高强度钢板的制造方法,其中,在所述退火中,对所述冷轧板实施镀覆处理,形成镀层。

技术总结

本发明提供一种拉伸强度为1180MPa以上且部件强度、拉伸凸缘性、弯曲性和耐延迟破坏特性优异的高强度钢板。上述高强度钢板具备钢板,上述钢板具有以下成分组成和微观组织,所述成分组成以质量%计含有C:0.090%~0.390%、Si:0.01%~2.00%、Mn:2.00%~4.00%、P:0.100%以下、S:0.0200%以下、Al:1.000%以下、N:0.0100%以下和O:0.0100%以下,剩余部分由Fe和不可避免的杂质构成;在上述微观组织中,马氏体的面积率为70%以上,铁素体的面积率为10%以下,残余奥氏体的面积率为10%以下,存在亚稳态碳化物的马氏体块数相对于马氏体块数的比例为2%以上。

技术研发人员:和田悠佑,南秀和,田路勇树

受保护的技术使用者:杰富意钢铁株式会社

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!