一种高性能铝基复合材料及其制备方法

本发明属于金属基复合材料制备的,尤其涉及一种高性能铝基复合材料及其制备方法。

背景技术:

1、铝合金因其优异的耐腐蚀性、耐低温性及焊接特性,被广泛用于航空航天、汽车工业及铁路运输等行业。如今随着科技水平的发展,传统合金已经无法满足日益增加的功能需求。纳米颗粒增强铝基复合材料作为一种新型功能材料因其具有高的比模量、强度、硬度、耐腐蚀、耐磨性等优点,在航空航天、汽车制造等领域有广泛的应用前景。因纳米氧化钛(tio2)具有高硬度、熔点、密度、热膨胀系数及与铝有相近的晶格结构等特点,成为纳米颗粒增强铝基复合材料研究的方向之一。

2、然而铸造制备的复合材料,无法直接用于航空、航天等行业,需要进行有效的加工处理。大量研究表明,利用传统搅拌铸造方法,基体熔液流动性差、纳米颗粒与铝基体润湿性差、纳米颗粒与铝基体界面结合不紧密、纳米颗粒团聚严重很难均匀分布在基体内等问题。专利公开号cn115058619a公开一种纳米碳化钛增强2024铝基复合材料及其制备方法,制备步骤为将tic纳米颗粒进行清洗干燥;将2024铝合金加热熔化,除气打渣后保温得到2024铝合金浆液,随后对2024铝合金浆液进行降温处理,形成半固态浆液;加入tic纳米颗粒并进行机械搅拌,制得半固态混合浆液;将半固态混合浆液升温,形成混合熔体,采用预热后的超声杆进行超声振动处理并进行浇筑。该专利通过改进纳米颗粒的添加工艺以提高纳米颗粒在铝基复合材料中分散情况,使复合材料的力学性能得到了一定的提高,但是,仅通过添加工艺的改进仍难以满足航空、航天等行业中对复合材料高强度、耐磨损的要求。另外,现有工艺中,为进一步提高铝基复合材料的力学性能,在颗粒增强复合材料加工方法上还会使用单一锻造或轧制等工艺。但是,这种单一的加工方法无法有效的分散复合材料中团聚的纳米颗粒及强化纳米颗粒与基体界面的结合,制约了纳米颗粒增强铝基复合材料性能的提升。

技术实现思路

1、针对纳米颗粒增强铝基复合材料中纳米颗粒团聚严重、力学强度低、不耐磨损的技术问题,本发明提出一种高性能铝基复合材料及其制备方法。采用本发明所述方法制备高性能铝基复合材料中tio2纳米颗粒分布均匀,同时晶粒尺寸减小且分布更均匀,拉伸强度和耐磨性显著提升。

2、为了达到上述目的,本发明的技术方案是这样实现的:

3、一种高性能铝基复合材料的制备方法,包括如下步骤:

4、第一步:称取一定量的铝合金铸锭备用;所述铝合金为2219铝合金。

5、第二步:称取一定量粒径为50-90nm的tio2纳米颗粒,放置在盛有丙酮溶液的烧杯中,将此烧杯在超声波清洗装置中清洗5-20分钟,后静置1-10分钟,滤去悬浮液,再将清洗后的tio2纳米颗粒放置在干燥机中进行干燥处理,干燥温度60-80℃,干燥时间1-5小时;

6、第三步:将称取好的铝合金铸锭装进坩埚放置在已经设置好温度为750-850℃的电阻炉中,除气打渣后保温2-5个小时,然后将电阻炉的温度降至620-650℃,形成半固态浆液;

7、第四步:向形成的半固态浆液中加入干燥的tio2纳米颗粒,进行机械搅拌,待tio2纳米颗粒全部加入到熔体中后,取出机械搅拌装置,制得半固态混合浆液;所述半固态混合浆液中tio2纳米颗粒的添加量为0.3-1.4wt%。

8、第五步:将上述半固态混合浆液升温至750-850℃,形成混合熔体,采用预热过的超声杆进行超声振动处理;所述超声振动处理在氩气气氛环境下进行,超声杆的温度为750-850℃,超声杆端面浸入后距离液面15-25mm,超声振动频率为19-21khz,振动功率为300-450w,振动时间为5-20min。

9、第六步:超声振动结束后,取出超声杆,将混合熔体浇注在预热400-500℃的石墨模具中,并将此石墨模具放入带有液氮的容池中进行冷却,最终得到铝基复合材料;

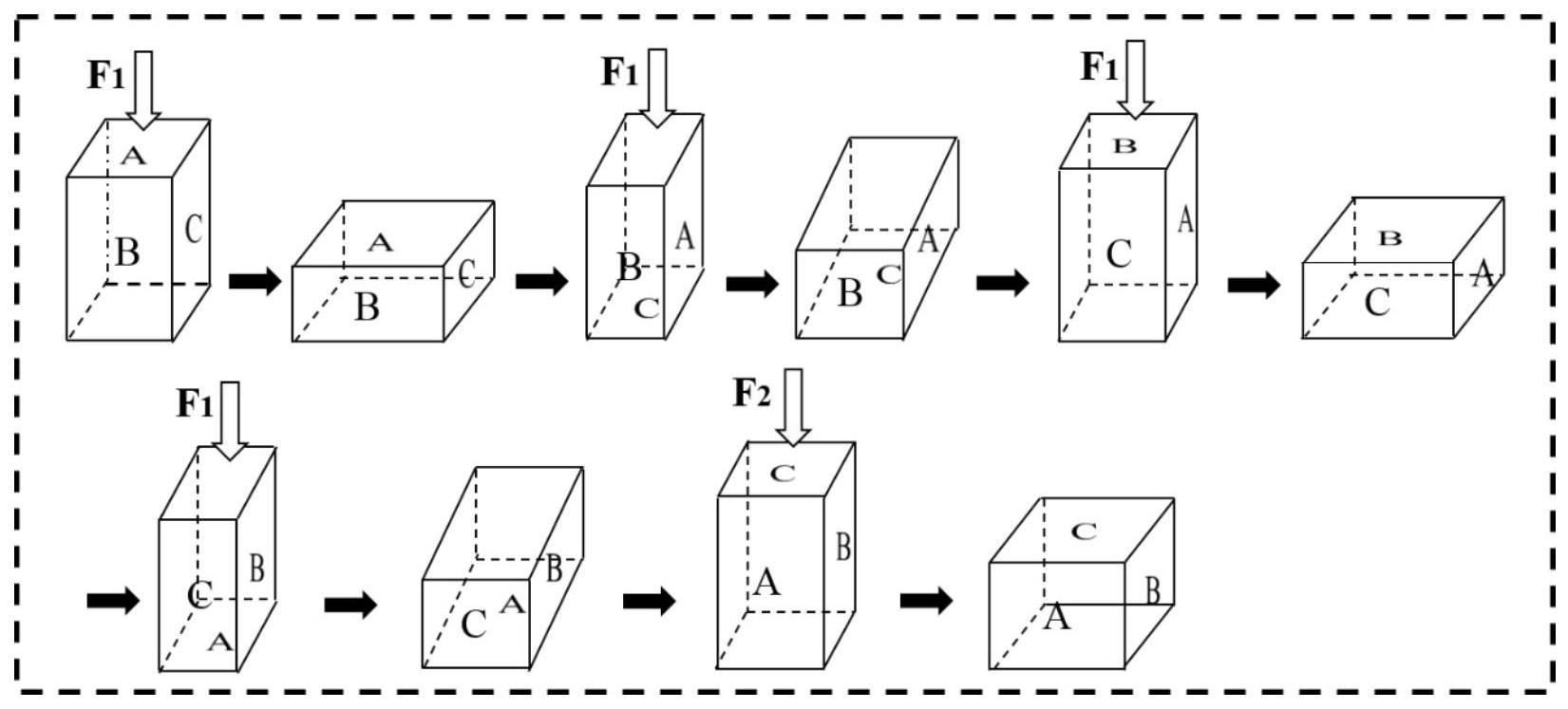

10、第七步:将铸造好的铝基复合材料切成矩形体坯料,用刷子在它们的表面涂上一层抗氧化涂料,然后将矩形体坯料在炉中加热至530-580℃,保温2-3小时,随后进行多向热锻,对矩形坯料三个互相垂直的面轮流进行锻造,即在每个镦锻过程中,试样沿不同轴向压缩,变形量为40-60%。

11、第八步:将热锻后的铝基复合材料置于-130~-160℃的液氮中,保温20-40分钟,然后取出在室温中进行多向冷锻,对矩形坯料三个互相垂直的面轮流进行锻造,即在每个镦锻过程中,试样沿不同轴向压缩,变形量为10-25%,最终得到高性能铝基复合材料。

12、本发明的有益效果:高温多向锻造能使复合材料中团聚的tio2颗粒破碎并均匀分散于基体中,强化异质形核核心,细化复合材料晶粒尺寸,增加复合材料的性能和塑性。另一方面采用极冷锻造工艺,可大幅度增加由于纳米颗粒的加入形成的在基体内的位错密度,使得晶粒进一步细化,由之前的172μm降至125μm。两种技术相结合使拉伸强度和耐磨性显著提升,其极限抗拉强度可达451mpa、延伸率为12.8%、摩擦系数0.358。

技术特征:

1.一种高性能铝基复合材料的制备方法,其特征在于,包括如下步骤:

2.根据权利要求1所述高性能铝基复合材料的制备方法,其特征在于,所述铝合金为2219铝合金。

3.根据权利要求2所述高性能铝基复合材料的制备方法,其特征在于,所述步骤(1)中铝合金加热熔化的温度为750-850℃,并保温2-6小时;所述降温处理为将铝合金浆液降温至620-650℃,形成半固态浆液。

4.根据权利要求1-3任一项所述高性能铝基复合材料的制备方法,其特征在于,所述tio2纳米颗粒粒径为50-90nm,半固态混合浆液中tio2纳米颗粒的添加量为0.3-1.4wt%。

5.根据权利要求4所述高性能铝基复合材料的制备方法,其特征在于,所述步骤(3)中将混合浆液升温至750-850℃,形成混合熔体,加入预热过的超声杆进行超声振动处理。

6.根据权利要求5所述高性能铝基复合材料的制备方法,其特征在于,所述步骤(3)中超声振动处理在氩气气氛环境下进行,超声杆的温度为750-850℃,超声杆端面浸入后距离液面15-25mm,超声振动频率为19-21khz,振动功率为300-450w,振动时间为5-20min。

7.根据权利要求6所述高性能铝基复合材料的制备方法,其特征在于,所述步骤(4)中浇筑采用的模具为石墨模具,石墨模具提前预热至400-500℃。

8.根据权利要求1所述高性能铝基复合材料的制备方法,其特征在于,所述多向热锻的工艺为:将铝基复合材料切割成矩形坯料,将矩形坯料加热至530-580℃,并保温2-3小时,随后对矩形坯料三个互相垂直的面轮流进行锻造,每次锻造变形量为40-60%。

9.根据权利要求1所述高性能铝基复合材料的制备方法,其特征在于,所述多向冷锻的工艺为:将多向热锻后的矩形坯料降至-130~-160℃,再次对矩形坯料三个互相垂直的面轮流锻造,每次锻造变形量为10-25%。

10.权利要求1-9任意一项所述方法制备的高性能铝基复合材料。

技术总结

本发明提出了一种高性能铝基复合材料及其制备方法,属于金属基复合材料制备的技术领域,用以解决纳米颗粒增强铝基复合材料中纳米颗粒团聚严重、力学强度低、不耐磨损的技术问题。其制备方法包括如下步骤:将铝合金加热熔化得到铝合金浆液,对铝合金浆液进行降温处理,形成半固态浆液;向半固态浆液中加入TiO<subgt;2</subgt;纳米颗粒制得半固态混合浆液;将半固态混合浆液升温,形成混合熔体并超声振动处理;随后浇筑在模具中并冷却降温,制得铝基复合材料;对铝基复合材料进行多向热锻,多向热锻完成后进行多向冷锻。本发明制备复合材料中TiO<subgt;2</subgt;颗粒均匀分散,增加复合材料的性能和塑性。采用极冷锻造可大幅度增加基体内的位错密度,使得晶粒进一步细化。

技术研发人员:杨益龙,张亚,马海舒,刘旭贺,张昊明,李雨蒙

受保护的技术使用者:河南工程学院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!