一种冶炼铌铁并富集稀土和钛的方法

本发明涉及铌资源利用,特别涉及一种冶炼铌铁并富集稀土和钛的方法。

背景技术:

1、白云鄂博矿是世界瞩目的集稀土、铌、钛、铁等重要元素于一体的多金属共伴生矿,稀土资源储量4350万t,居世界第一位;铌资源储量660万t,居世界第二位。白云鄂博矿是一种集稀土、铌、钛、铁等重要元素于一体的多金属共伴生矿。然而,白云鄂博矿产资源的开发利用主要以铁的提取为主,稀土资源的利用率不足10%,铌、钛资源的利用率几乎为零。铌资源在现代工业和尖端技术中不可或缺。稀土、铌、钛等稀有金属资源利用率低的主要原因是资源矿品位低、矿物种类多、嵌布粒度细等特点。

2、随着选矿工艺的进步,目前已能从白云鄂博共伴生矿中选取出nb2o5品位在1-6%的铌精矿。如专利cn201310194096.5所述的“一种从包头矿选稀土尾矿中回收铌矿物的选矿工艺”,通过优先脱硫-选萤石-选铁-选铌等选别工艺可以从包头矿稀土尾矿中选别出nb2o5品位为5-6%的铌精矿,铌精矿中同时有一定量的铁、稀土、钛等资源,该方法得到的产品品位低。专利cn201310449481.x公开了“一种利用碳还原制备铌钛铁合金的方法及铌钛铁合金”,提出了“碳高温还原-石墨粉二次还原”冶炼铌铁合金熔体的工艺,对高钛富铌渣进行碳热还原制备铌钛铁合金。专利cn201310449614.3公开了“铌钛铁合金的制备方法及铌钛铁合金”,提出了“高温碳化-再氧化”冶炼铌铁合金熔体的工艺,对高钛富铌渣进行碳热还原和再氧化制备铌钛铁合金。cn201410840076.5公开了“一种低级铌钛铁合金的制备方法”,以铌钛精矿为原料,分为气固选择性还原、电炉熔分和电炉冶炼三步冶炼铌钛铁合金,工艺过程中采用半焦、煤粉、焦粉以及沥青焦等碳质还原剂进行碳热还原。cn112410586a公开了一种从含铁、铌、稀土多金属矿中冶炼铌、稀土、钛的方法,采用c还原,通过控制配料组成及炉内氧势,并监控熔炼产出物的组分、铁的回收率来调整炉内氧势及cao/sio2质量比至合适的范围,炉渣的cao/sio2质量比0.8-2.3;获得高品位含铌、稀土和钛的精矿和高品位稀土精矿,铌、稀土和钛的精矿中nb2o5含量24.31%、reo含量7.74%、tio2含量15.61%,高品位稀土精矿中reo含量23.46%,采用碳还原得到的两种精矿。

3、由现有技术可以看出,在铌钛精矿冶炼工艺中,通常以碳为还原剂进行金属元素的还原,然而高温下碳会与熔渣中的铌、钛等元素反应形成碳化物,铌、钛的碳化物均为高熔点化合物(nbc的熔点为3500℃,tic的熔点为3067℃),难以溶于炉渣,且与熔渣润湿性较强,铌、钛的碳化物一旦形成会包裹铁液滴,其与炉渣较强的润湿性使得乳状液的稳定性增强,铁液滴与炉渣的分离变得困难,因此碳化铌滞留带可被发现于渣铁界面处,在一定程度上影响了铌向铁水中的传质。在冶炼铌铁过程中,铌、钛碳化物的产生导致熔渣极为黏稠且泡沫化严重,渣铁分离十分困难,甚至引发炉料喷溅事故。此外,如上述技术方案所述,以碳为还原剂冶炼得到的铌铁合金熔体中通常含有较高含量的钛,而铌、钛的同时存在降低了合金的应用价值和使用范围,铌钛分离困难成为碳热还原冶炼铌铁工艺的又一难点。总之,尽管现有方案以碳为还原剂可以冶炼得到铌铁合金熔体,但是铌、钛的碳化物析出导致了冶炼工艺不顺行,且铌钛分离困难降低了合金产品品质;与此同时,这些方案炉渣中稀土和钛的品位尚未达到稀土精矿和钛精矿的要求,其回收利用价值较低。

技术实现思路

1、鉴于现有技术的上述缺点和不足,本发明提供一种能得到铌铁合金熔体和高品位富含稀土的钙钛矿精矿的冶炼铌铁并富集稀土和钛的方法。

2、(二)技术方案

3、为了解决上述问题,本发明提供了一种冶炼铌铁并富集稀土和钛的方法,包括:

4、s1、提供含铌、钛、稀土和铁的共伴生矿或冶金渣;

5、s2、添加改质剂和硅质还原剂,高温熔炼还原后,得到分层的铌铁合金熔体和含稀土、钛的炉渣;

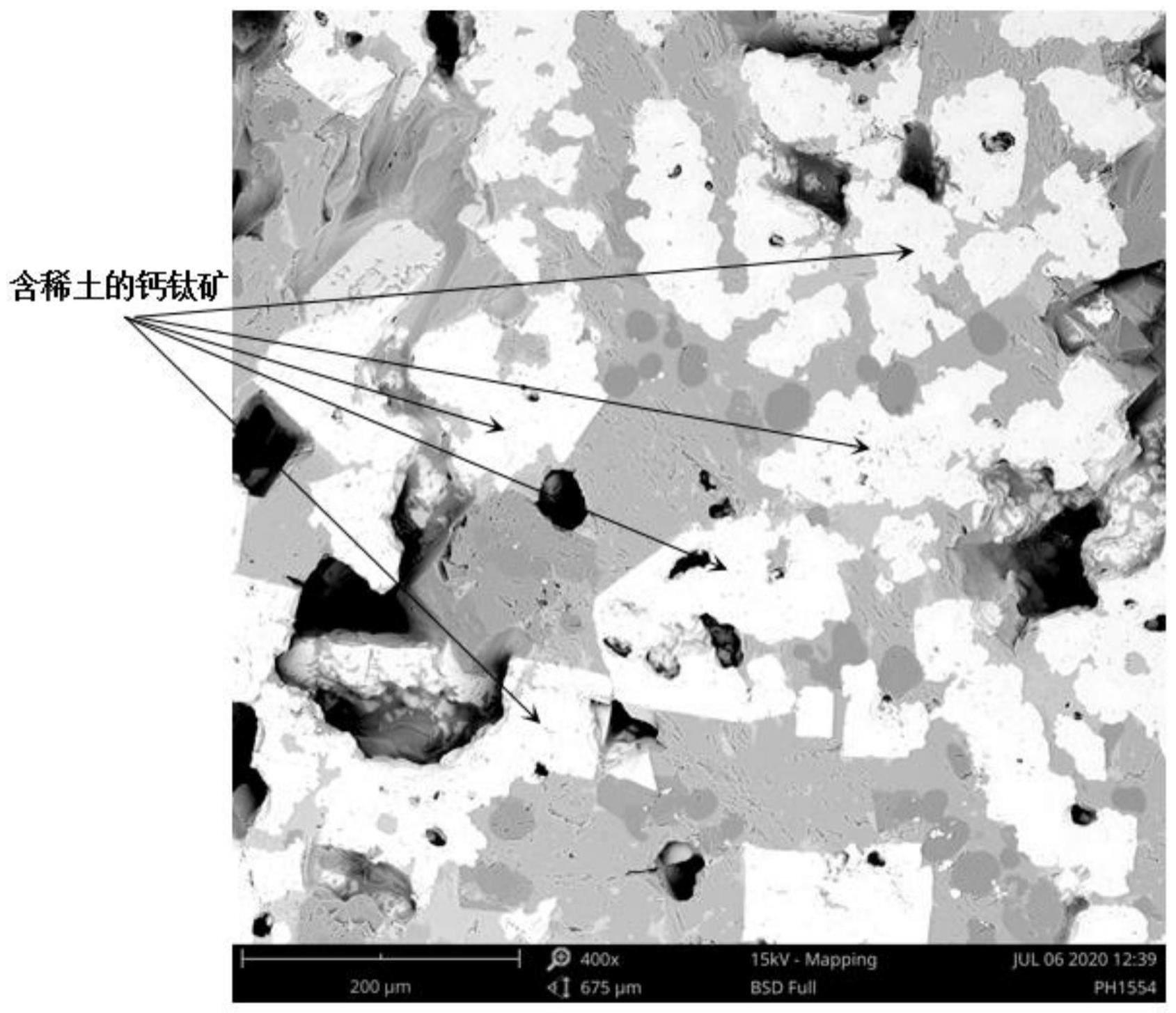

6、s3、将所述含稀土、钛的炉渣分离出来,并控温冷却至室温,使炉渣中的稀土和钛在钙钛矿相中定向析出并长大;

7、s4、将冷却后的炉渣破碎磨细,通过浮选得到富含稀土的钙钛矿精矿。

8、可选地,s1中,所述含铌、钛、稀土和铁的共伴生矿或冶金渣中铁品位t.fe为0-55%,按重量百分比含nb2o51-15%、tio21-15%、reo1-15%、sio25%-30%、cao2%-20%及f2-15%。

9、可选地,s2中,所述改质剂为白云石、石灰石和石英中的一种或几种。

10、可选地,s2中,所述硅质还原剂为硅铁合金、铝硅铁合金、硅钙合金和碳化硅中的一种或几种。硅质还原剂能够选择性还原共伴生矿或冶金渣中的氧化铌和氧化铁,以得到铌铁合金熔体。

11、可选地,s2中,通过选择相应的改质剂并控制其添加量,使所述炉渣中cao/sio2重量比为0.9-2.3,由此确保炉渣在冷却过程中析出钙钛矿。

12、可选地,s2中,所述高温熔炼还原是在矿热炉或电弧炉内中进行,熔炼温度为1200℃-1500℃,熔炼时间≥10min。

13、可选地,s3中,控温冷却的方法为:先控温冷却至1000-1300℃并保温60min以上,然后再自然冷却至室温。

14、可选地,还包括将铌铁合金熔体浇注成型。

15、可选地,所述铌铁合金熔体按照重量百分比含fe40-95%、nb3-55%、si≤5%、ti≤1%。

16、可选地,s4中,所述富含稀土的钙钛矿精矿中,按重量百分比含tio225%-40%、reo30-45%、cao25-40%,余量为杂质。

17、(三)有益效果

18、本发明的利用硅元素适中的还原能力,采用硅质还原剂对含稀土、铌、钛、铁的共伴生矿或冶金渣进行还原,在高温熔融状态下利用硅质还原剂选择性还原物料中的铁氧化物和铌氧化物,并避免了对钛氧化物和稀土氧化物的还原,成功冶炼了铌铁合金熔体,解决了现有技术中碳热还原工艺产品钛杂质含量高的问题;同时还避免了碳化铌和碳化钛的生成,解决了碳热还原工艺中炉渣过于黏稠导致的渣铁分离不彻底、炉渣泡沫化及炉料喷溅问题。此外,本发明通过在高温熔炼还原过程中添加改质剂以调控炉渣的成分,并配合炉渣降温制度,以诱导稀土和钛在钙钛矿相中定向析晶并长大,为稀土和钛的选矿富集创造了良好的矿相条件,进而通过浮选得到富含稀土的钙钛矿精矿,该精矿无需进一步富集,具有较高的回收利用价值,实现了铌、钛、稀土、钛的综合提取利用。其中,炉渣的析晶温度调控是借助铌铁冶炼所得炉渣自带的高温状态进行的,无需对炉渣进行二次加热,热量利用效率高。

技术特征:

1.一种冶炼铌铁并富集稀土和钛的方法,其特征在于,包括:

2.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,s1中,所述含铌、钛、稀土和铁的共伴生矿或冶金渣中铁品位t.fe为0-55%,按重量百分比含nb2o51-15%、tio21-15%、reo 1-15%、sio25%-30%、cao 2%-20%及f 2-15%。

3.根据权利要求1所述冶炼铌铁并富集稀土和钛的方法,其特征在于,s2中,所述改质剂为白云石、石灰石和石英中的一种或几种。

4.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,s2中,所述硅质还原剂为硅铁合金、铝硅铁合金、硅钙合金和碳化硅中的一种或几种。

5.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,所述炉渣中cao/sio2重量比为0.9-2.3。

6.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,s2中,所述高温熔炼还原是在矿热炉或电弧炉内中进行,熔炼温度为1200℃-1500℃,熔炼时间≥10min。

7.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,s3中,控温冷却的方法为:先控温冷却至1000-1300℃并保温60min以上,然后再自然冷却至室温。

8.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,还包括将铌铁合金熔体浇注成型。

9.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,所述铌铁合金熔体按照重量百分比含fe 40-95%、nb 3-55%、si≤5%、ti≤1%。

10.根据权利要求1所述的冶炼铌铁并富集稀土和钛的方法,其特征在于,s4中,所述富含稀土的钙钛矿精矿中,按重量百分比含tio225%-40%、reo 30-45%、cao 25-40%,余量为杂质。

技术总结

本发明涉及一种冶炼铌铁并富集稀土和钛的方法,其包括:S1、提供含铌、钛、稀土和铁的共伴生矿或冶金渣;S2、添加改质剂和硅质还原剂,高温熔炼还原后,得到分层的铌铁合金熔体和含稀土、钛的炉渣;S3、将所述含稀土、钛的炉渣控温冷却至室温,使炉渣中的稀土和钛在钙钛矿相中定向析出并长大;S4、将冷却后的炉渣破碎磨细,通过浮选得到富含稀土的钙钛矿精矿。本发明利用硅质还原剂进行含稀土、铌、钛、铁的共伴生矿或冶金渣中多种金属元素的选择性还原,在高温熔融状态下选择性还原物料中的铁氧化物和铌氧化物,避免了钛氧化物和稀土氧化物的还原,成功冶炼了铌铁合金熔体,得到高品位铌铁合金熔体和高品位富含稀土的钙钛矿精矿。

技术研发人员:张波,刘承军,梁玉东,姜茂发

受保护的技术使用者:东北大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!