一种提高煤比的高炉冶炼方法与流程

本发明属于冶炼,具体涉及一种提高煤比的高炉冶炼方法。

背景技术:

1、高炉炼铁工序是钢铁行业最重要的组成部分,高炉冶炼是把铁矿石还原成高温铁水的不间断生产过程,按照一定比例将铁矿石、焦炭、熔剂等物料由炉顶装料系统分批次送入高炉,并使炉喉料面维持适当高度,焦炭和铁矿石在炉内布料时形成的交替分层结构保证了铁矿石在下降过程中被还原、熔化,并形成渣和铁,积聚在炉缸中,定期从出铁口、渣口排出。

2、高炉喷吹煤粉工艺利用煤粉充当还原剂并代替焦炭发热,从而大幅降低了焦炭的用量。高炉喷吹的煤粉经喷枪进入直吹管,并与高速热风流混合,煤粉在风口内以毫秒计的速度被迅速分解、燃烧,但由于风口前燃烧带的空间有限,在较短时间内,煤粉不能完全燃烧,且生成的未燃煤粉也会影响高炉透气性从而造成炉况不顺。未燃煤粉进入高炉后只有少部分可参加碳的气化反应和渗碳反应再次被有效利用。另外没有被有效利用的未燃煤粉则分为三部分:一部分进入炉渣呈悬浮状态,造成了炉渣粘度的增加,降低炉渣流动性;一部分聚集在软熔带和料柱中,恶化了料柱的透气性和透液性,严重时造成下部难行或悬料;剩余的未然煤粉则随煤气吹出炉外。

3、在其它工艺参数固定的条件下,随高炉煤比的提高,未燃煤粉的数量也在增加,大量的未燃煤粉吸附在炉料表面和在炉料间空隙内沉积,特别是在料柱的中心部分,会严重恶化料柱的透气性和透液性,导致压差升高,中心气流不畅,边缘发展,炉壁热负荷升高,最终导致炉缸中心的死料柱堆积,影响正常生产的顺利进行。

技术实现思路

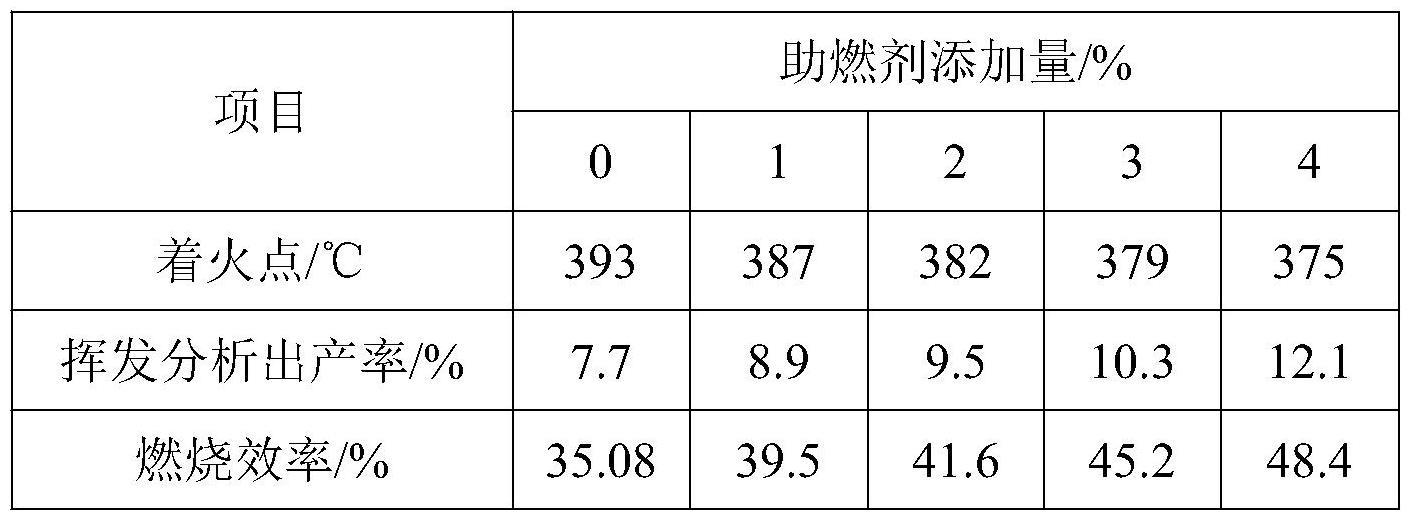

1、针对上述高炉喷吹煤粉工艺利用煤粉充当还原剂并代替焦炭发热,喷吹煤粉经喷枪进入直吹管,并与高速热风流混合,煤粉在风口内被迅速分解、燃烧,但由于风口前燃烧带的空间有限,在较短时间内,煤粉不能完全燃烧,且生成的未燃煤粉也会影响高炉透气性从而造成炉况不顺的问题,本发明提供一种提高煤比的高炉冶炼方法,在混煤中添加一定量的助燃剂,将助燃剂与煤粉充分混合均匀获得混合料后喷吹进入高炉参加化学燃烧反应,降低了未燃煤粉的数量,提高煤粉的燃烧效率,以改善料柱的透气性和透液性,从而提高煤比。

2、为实现上述目的,本发明提供如下技术方案:

3、一种提高煤比的高炉冶炼方法,所述高炉冶炼方法包括:

4、将焦炭和铁矿石交替布料入高炉,形成矿石层和焦炭的交替层装结构;

5、将助燃剂与煤粉充分混合均匀获得混合料后喷吹进入高炉参加化学燃烧反应;其中,

6、以质量百分数计,助燃剂由20%~25%氧化钡、25%~35%三氧化二铈、35%~40%氧化钙和8%~12%(c5h5)2fe组成;

7、以质量百分数计,助燃剂添加量为喷吹煤粉总量的1%~4%。

8、进一步的技术方案,以质量百分数计,所述助燃剂由23%氧化钡、30%三氧化二铈、38%氧化钙和9%(c5h5)2fe组成。

9、进一步的技术方案,以质量百分数计,助燃剂添加量为喷出煤粉总量的2%。

10、本发明的冶炼方法,可使煤的着火温度降低10℃,挥发分析出产率提高至20.4%,燃烧效率提高至17.2%,煤比可达150~165kg/t。

11、进一步的技术方案,所述高炉风口温度为1200℃~1230℃,一方面能够降低燃料比,可替代部分成本较高的焦炭,提高煤粉的允许喷出量;另一方面能够提高高炉生铁产量。

12、进一步的技术方案,控制高炉炉顶顶压为200~220kpa,能够促进高炉顺行,减少波动,使矿石进行间接还原反应向有利的方向发展,抑制边缘气流过分发展,有效减少了高炉的热损失。高压操作有利于一氧化碳向二氧化碳方向进行,进而有结焦效果。高压后炉内煤气流的流速会降低,有利于热风中的热量向炉料传递,降低燃料比。

13、进一步的技术方案,所述混合料用n2作为输运介质。

14、进一步的技术方案,控制入炉煤粉中的水分含量,水分含量低于3%。

15、进一步的技术方案,控制入炉焦丁的使用量,焦丁比小于35kg/t。

16、进一步的技术方案,控制高炉富氧率维持在3%~3.5%之间。

17、与现有技术相比,本发明的有益效果是:

18、(1)本发明提供的一种提高煤比的高炉冶炼方法,在高炉冶炼过程中,可使煤的着火温度降低10℃,最大限度地降低煤的着火温度,挥发分析出产率提高至20.4%,提高挥发分析出产率,增强煤粉燃烧效率,从而提高煤比,煤比可达150~165kg/t。

19、(2)本发明提供的一种提高煤比的高炉冶炼方法,在实施过程中控制煤粉喷吹用热风炉风温在1200℃~1230℃间波动,一方面能够降低燃料比,可替代部分成本较高的焦炭,提高煤粉的允许喷出量;另一方面能够提高高炉生铁产量。

20、(3)本发明提供的一种提高煤比的高炉冶炼方法,高炉炉顶顶压范围为200~220kpa,混煤粒度小于200目为75%,能够促进高炉顺行,减少波动,使矿石进行间接还原反应向有利的方向发展,抑制边缘气流过分发展,有效减少了高炉的热损失。高压操作有利于一氧化碳向二氧化碳方向进行,进而有结焦效果。高压后炉内煤气流的流速会降低,有利于热风中的热量向炉料传递,降低燃料比。

技术特征:

1.一种提高煤比的高炉冶炼方法,其特征在于,所述高炉冶炼方法包括:

2.根据权利要求1所述的一种提高煤比的高炉冶炼方法,其特征在于:以质量百分数计,所述助燃剂由23%氧化钡、30%三氧化二铈、38%氧化钙和9%(c5h5)2fe组成。

3.根据权利要求2所述的一种提高煤比的高炉冶炼方法,其特征在于:以质量百分数计,助燃剂添加量为喷出煤粉总量的2%。

4.根据权利要求1所述的一种提高煤比的高炉冶炼方法,其特征在于:所述高炉风口温度为1200℃~1230℃。

5.根据权利要求4所述的一种提高煤比的高炉冶炼方法,其特征在于:控制高炉炉顶顶压为200~220kpa。

6.根据权利要求5所述的一种提高煤比的高炉冶炼方法,其特征在于:所述混合料用n2作为输运介质。

7.根据权利要求6所述的一种提高煤比的高炉冶炼方法,其特征在于:控制入炉煤粉中的水分含量,水分含量低于3%。

8.根据权利要求7所述的一种提高煤比的高炉冶炼方法,其特征在于:控制入炉焦丁的使用量,焦丁比小于35kg/t。

9.根据权利要求8所述的一种提高煤比的高炉冶炼方法,其特征在于:控制高炉富氧率维持在3%~3.5%之间。

技术总结

本发明为一种提高煤比的高炉冶炼方法,涉及炼铁技术领域。所述高炉冶炼方法包括:将焦炭和铁矿石交替布料入高炉,形成矿石层和焦炭的交替层装结构;将助燃剂与煤粉充分混合均匀获得混合料后喷吹进入高炉参加化学燃烧反应;其中,以质量百分数计,助燃剂由20%~25%氧化钡、25%~35%三氧化二铈、35%~40%氧化钙和8%~12%(C5H5)2Fe组成;以质量百分数计,助燃剂添加量为喷吹煤粉总量的1%~4%。本发明在混煤中添加一定量的助燃剂,将助燃剂与煤粉充分混合均匀获得混合料后喷吹进入高炉参加化学燃烧反应,降低了未燃煤粉的数量,提高煤粉的燃烧效率,以改善料柱的透气性和透液性,从而提高煤比。

技术研发人员:高鹏,吴宏亮,余长有,聂毅,刘崇,刘纲

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!