一种高炉短期焖炉快速恢复方法与流程

本发明属于,具体是一种高炉短期焖炉快速恢复方法。

背景技术:

1、正确下好闷炉料是保证开炉后炉缸热量充足、加速残渣铁熔化及顺利出铁出渣的关键;

2、随着环保要求的日趋严格,环保管控季高炉临时焖炉已常态,而焖炉的措施是否科学合理对开炉后炉况的恢复起着关键的作用,炉况恢复的快慢对高炉的产量及各类经济指标影响重大,同时焖炉及开炉是否科学合理也会造成生产安全和环境污染;

3、传统的大型高炉焖炉前大幅降低焦炭负荷,焦炭填充炉缸、炉腹及炉腰。复风按炉缸冻结处理,大量堵风口,先从铁口上方的风口开始送风燃烧,逐渐烧通铁口与风口通道,热量由风口传至铁口区域,铁口区域的凉渣铁逐渐熔化并由铁口排出,随着炉缸温度的提高,逐渐打开被堵的风口,并缓慢加风直至全开风口,此类方法存在以下问题:炉况恢复时间较长,资源浪费严重,环境污染严重,难以现代高炉高效化生产。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供一种高炉短期焖炉快速恢复方法。

2、为实现上述目的,本发明采用了如下技术方案:

3、一种高炉短期焖炉快速恢复方法,具体步骤如下:

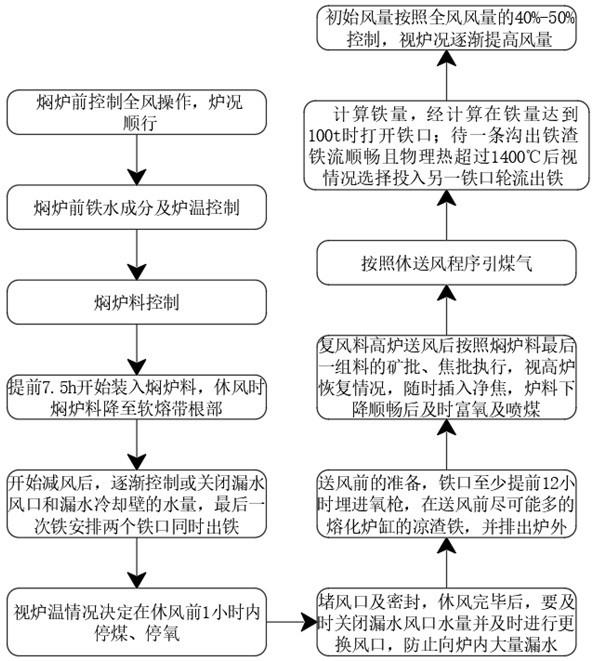

4、(s1)、焖炉前控制全风操作,炉况顺行;

5、(s2)、焖炉前铁水成分及炉温控制如下:si≥0.60%,s≥0.035%,mn≥0.60%,铁水物理热≥1510℃;

6、(s3)、焖炉料

7、烧结矿入炉比例大于50%,焖炉料按全焦冶炼,总焦比按照焖炉时间按照0.8-1.2(kg/t)/h控制,炉渣碱度按照1.10-1.15控制,铁水含si按照1.00%控制;

8、锰矿0.5-1.0t/批,其中炉缸、炉腹、炉腰部位焦炭占总焦碳量的45%-50%;炉料由净焦和正常料组成,净焦批重与正常料焦批重相同,净焦与正常料相间加入,从炉缸、炉腹、炉腰炉身部位加入净焦批数逐渐减少;

9、(s4)、提前7.5h开始装入焖炉料,休风时焖炉料降至软熔带根部,装入焖炉料提前的时间为7.5h;

10、(s5)、开始减风后,逐渐控制或关闭漏水风口和漏水冷却壁的水量,最后一次铁安排两个铁口同时出铁,以保证出净渣铁;

11、(s6)、视炉温情况决定在休风前1小时内停煤、停氧;

12、(s7)、堵风口及密封,休风完毕后,要及时关闭漏水风口水量并及时进行更换风口,防止向炉内大量漏水;

13、(s8)、送风前的准备,铁口至少提前12小时埋进氧枪,在送风前尽可能多的熔化炉缸的凉渣铁,并排出炉外,为送风后更好的接受风量提供基础;

14、(s9)、复风料高炉送风后按照焖炉料最后一组料的矿批、焦批执行,视高炉恢复情况,随时插入净焦,炉料下降顺畅后及时富氧及喷煤;

15、(s10)、按照休送风程序引煤气;

16、(s11)、计算铁量,经计算在铁量达到100t时打开铁口;

17、待一条沟出铁渣铁流顺畅且物理热超过1400℃后视情况选择投入另一铁口轮流出铁;

18、(s12)、初始风量按照全风风量的40%-50%控制,视炉况逐渐提高风量,炉况包括透气性指数和压量关系变化。

19、本发明中,通过提前改善高炉炉况,重点是活跃炉缸,休风前采取双铁口出铁力争排净渣铁;提前计算焖炉料,确保开炉后炉缸热量充足,提高渣铁中锰含量,改善渣铁流动性,复风后确定出铁时间,加速残渣铁熔化及顺利出铁出渣,64-72小时即可恢复焖炉前产能和各项经济技术指标。由于采取休风前1小时内停煤停氧,复风后及时采取富氧及喷煤手段,较传统焖炉复风方法缩短休风及炉况恢复时间80%以上,大幅降低焦炭用量、降低劳动强度、减少污染物排放,极大降低了高炉焖炉恢复成本。

技术特征:

1.一种高炉短期焖炉快速恢复方法,其特征在于:具体步骤如下:

2.如权利要求1所述的一种高炉短期焖炉快速恢复方法,其特征在于:所述步骤(s4)中装入焖炉料提前的时间为7.5h。

3.如权利要求1所述的一种高炉短期焖炉快速恢复方法,其特征在于:所述步骤(s12)中的炉况包括透气性指数和压量关系变化。

技术总结

本发明公开了一种高炉短期焖炉快速恢复方法,本发明通过提前改善高炉炉况,重点是活跃炉缸,休风前采取双铁口出铁力争排净渣铁;提前计算焖炉料,确保开炉后炉缸热量充足,提高渣铁中锰含量,改善渣铁流动性,复风后确定出铁时间,加速残渣铁熔化及顺利出铁出渣,64‑72小时即可恢复焖炉前产能和各项经济技术指标。由于采取休风前1小时内停煤停氧,复风后及时采取富氧及喷煤手段,较传统焖炉复风方法缩短休风及炉况恢复时间80%以上,大幅降低焦炭用量、降低劳动强度、减少污染物排放,极大降低了高炉焖炉恢复成本。

技术研发人员:周永平,赵祥梅,龙防,郭军伟,蔡晓斌,郑旭,王洪顺,陈伟,张磊,申勇,王亚琪,刘琪,秦延华

受保护的技术使用者:安阳钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!