一种实现自动倒罐的设计方法与流程

本发明涉及鱼雷罐倒灌控制,更具体地说,涉及一种实现自动倒罐的设计方法。

背景技术:

1、目前钢厂倒罐站出铁操作多为人工控制,鱼雷罐将铁水从铁厂运输到钢厂倒罐站后,人工将铁水罐指挥落到倒罐坑内的铁水车上,再由人工将铁水车打到相应的倒罐出铁位,然后连接鱼雷罐插头,通知摇炉室摇罐出铁人员进行手动摇罐出铁操作,观察铁水车上的重量,当重量达到目标出铁重量时,手动抬罐停止出铁。人工操作一方面对于出铁过程安全风险缺乏有效防控,信息沟通不到位容易发生铁水倒到倒罐坑洒铁事故,另一方面人员操作动作很多,工作强度较高,易忙中出错,不利于铁水出准率控制。

技术实现思路

1、1.发明要解决的技术问题

2、针对现有技术存在的缺陷与不足,本发明提供了一种实现自动倒罐的设计方法,本发明可以实现钢厂倒罐站进行自动倒罐出铁,摒弃倒罐出铁现场摇炉操作点位,提高炼钢厂智能化炼钢水平,对于出铁过程安全风险进行有效防控,能够解决信息沟通不到位容易发生铁水倒到倒罐坑洒铁事故,以及人员劳动强度较高,不利于出铁稳定控制问题,彻底改变人工经验式操作时成本高、劳动强度大的局面,让操作人员远离3d工作环境,降低劳动强度,具备两个倒罐坑同时出铁条件,实现本质安全和生产效率提高。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、本发明的一种实现自动倒罐的设计方法,包括鱼雷罐倾动变频控制,鱼雷罐倾动角度跟踪,铁流数值模拟及图像识别,铁流跟踪,铁包台车自动走行,铁包内铁水液位检测六大功能模块,其步骤为:

6、步骤一:铁水车停于起吊位;

7、步骤二:鱼雷罐受电插头连接成功;

8、步骤三:手动输入实际鱼雷罐内铁水重量;

9、步骤四:鱼雷罐倾动传动控制柜上电完成,准备就绪,自动条件满足;

10、步骤五:启动自动倒罐出铁后,铁水包车从起吊位运行至相应倒罐位;

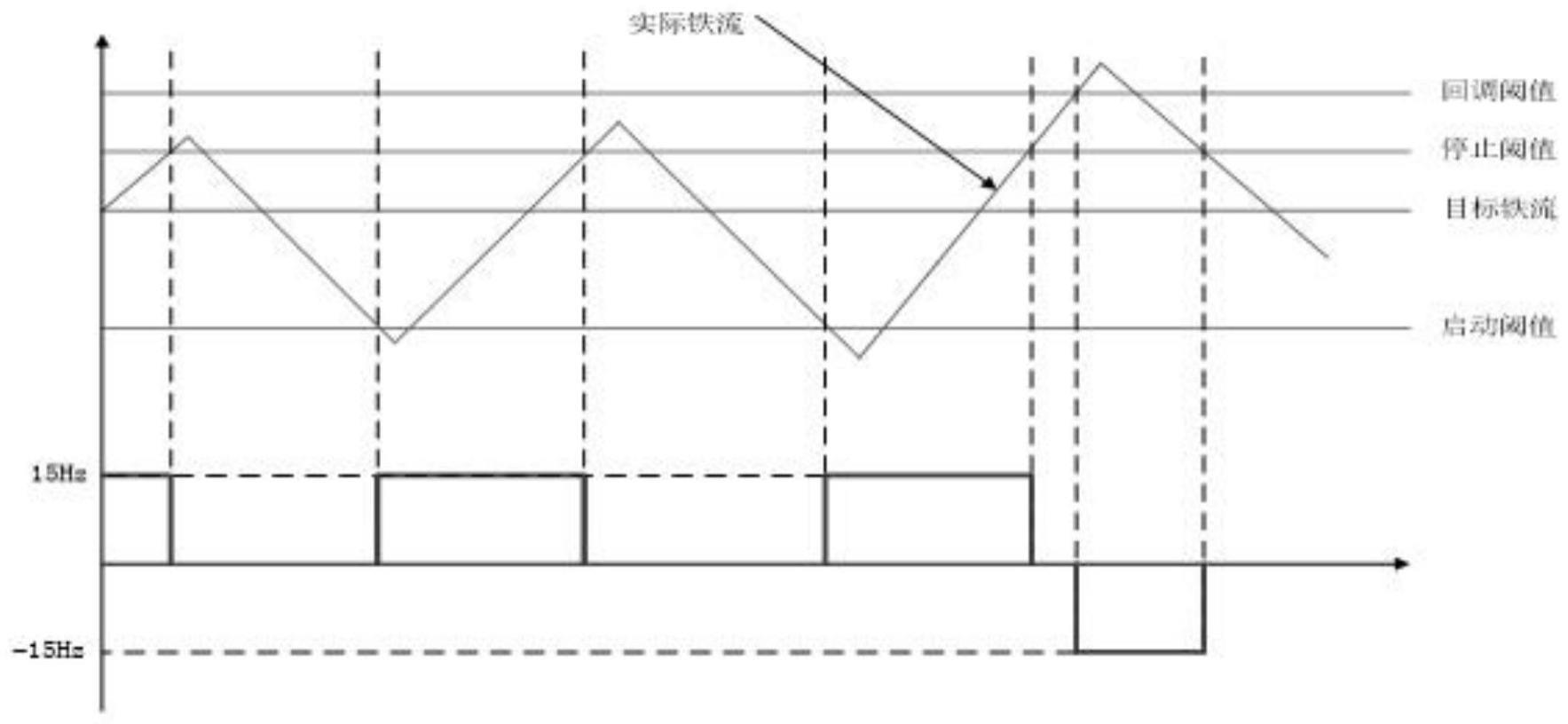

11、步骤六:鱼雷罐倾动变频控制功能介入,鱼雷罐开始自动倾翻,同时鱼雷罐倾动角度跟踪功能对倾翻角度进行模拟计算跟踪;

12、步骤七:倾翻到对应角度,铁流开始出来,此时铁流数值模拟及图像识别功能对是否正常出铁进行判断,如尚无铁流流出,会进一步继续倾翻一定角度,待铁流正常后继续出铁;

13、步骤八:铁流跟踪功能对流速进行持续跟踪调整,按照低速→高速→低速全程控制出铁速度;

14、a)零位到初始出铁;

15、b)出铁成功后,进入低速倒罐阶段,当出铁重量超过需要倒入铁水重量的15%以后,进入高速出铁阶段,当出铁重量超过需要倒入铁水重量的80%后,将再次进入低速出铁阶段;

16、步骤九:原倒罐现场有人员观察监护实际铁流情况、铁水重量变化;

17、步骤十:出铁过程,铁包内铁水液位检测功能时刻对液面高度进行监控,防止铁水漫出事故发生,同时在出铁过程中,如有任何异常,可以直接通过操作任意一个操作台手柄,终止自动倒罐过程,或急停,鱼雷罐将停止倾动,待出铁重量达到目标出铁量后,鱼雷罐自动回正;

18、步骤十一:铁包台车自动走行功能介入,收到鱼雷罐回正限位信号后,铁包台车自动开出到起吊位,自动倒罐出铁完成。

19、进一步地,所述的鱼雷罐倾动变频控制通过鱼雷罐倾翻控制操作设备实现,分别为:集中操作室、集控中心倒罐操作台和集控中心hmi共三个操作地点。

20、进一步地,在控制鱼雷罐倾翻时,倾翻角度会在-180°到+180°的范围内变化。

21、进一步地,所述的铁流数值模拟及图像识别,通过在出铁口加装高清摄像头,增加铁流识别功能,出铁第一阶段:从垂直位到初始出铁角度,该阶段的作用判断出铁口是否堵塞;出铁第二阶段:初始低速出铁阶段,从铁水从出铁口正常流出开始,到设定重量的15%,出铁目标速度按200kg/s控制;出铁第三阶段:从设定重量的15%到80%,出铁速度为高速出铁阶段,出铁目标速度按380kg/s-800kg/s控制;出铁第四阶段:动设定重量的80%到100%,出铁速度为低速出铁阶段,出铁目标速度150kg/s控制;出铁第五阶段:出铁结束,回到垂直位;出铁第六阶段:铁水车驶到吊运位,自动倒罐过程结束。

22、进一步地,所述的铁流跟踪,通过铁流数值模拟及图像识别功能实时监测出铁过程铁流大小,跟踪实时流速,异常情况下的安全联锁控制。

23、进一步地,所述的铁流的计算:

24、在雷达液位计和铁包称重不发生异常偏差报警时,铁流的计算以铁包称重为依据;

25、

26、weightcurrent:为当前plc扫描周期下读取的铁水重量,单位kg;

27、weightlast:为上一个扫描周期下读取的铁水重量,单位kg;

28、scant:为plc扫描时间,单位s。

29、铁流流量计算采用加权平均值计算:

30、flowact=flow1+flow2+......flow10

31、flowact:为最终计算的实际铁流量值;

32、flow1:为本周期内计算的流量;

33、flow2:为上个周期内计算的流量;

34、......

35、flow10:为前十个给周期内计算的铁流量;

36、在本次计算中,plc扫描周期为1s。

37、进一步地,所述的铁包台车自动走行,将铁水车的走行控制信号接入plc控制柜,倒罐坑下加装控制限位,程序加入控制逻辑及连锁,实现一级画面直接控制铁水车自动走行。

38、进一步地,所述的铁包内铁水液位检测,在倒罐坑上方除尘罩顶部开孔,安装雷达液位计,检测出铁过程液位高度,在plc控制程序里加入控制逻辑雷达液位信号为4-20ma模拟量信号,当plc检测到模拟量信号出现开路、短路、异常干扰等情况时,plc将判断出液位信号异常,自动倒罐将立即终止,鱼雷罐回零位;铁水包车称重系统、雷达液位计计算重量之间偏差异常:铁水包称量装置,有个实时重量,将在画面上显示,雷达液位计根据检测到的液位,将计算得到一个实际重量值,从出铁成功的起始角度,能测算出鱼雷罐内原有铁水重,上述两者重量,允许偏差一定的范围,该值可以在画面中输入,当这两者之间的偏差超过这个范围时,则自动倒罐立即终止,鱼雷罐回零位。

39、3.有益效果

40、采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

41、本发明可以实现钢厂倒罐站进行自动倒罐出铁,摒弃倒罐出铁现场摇炉操作点位,提高炼钢厂智能化炼钢水平,对于出铁过程安全风险进行有效防控,能够解决信息沟通不到位容易发生铁水倒到倒罐坑洒铁事故,以及人员劳动强度较高,不利于出铁稳定控制问题,彻底改变人工经验式操作时成本高、劳动强度大的局面,让操作人员远离3d工作环境,降低劳动强度,具备两个倒罐坑同时出铁条件,实现本质安全和生产效率提高。

技术特征:

1.一种实现自动倒罐的设计方法,包括鱼雷罐倾动变频控制,鱼雷罐倾动角度跟踪,铁流数值模拟及图像识别,铁流跟踪,铁包台车自动走行,铁包内铁水液位检测六大功能模块,其特征在于:其步骤为:

2.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:所述的鱼雷罐倾动变频控制通过鱼雷罐倾翻控制操作设备实现,分别为:集中操作室、集控中心倒罐操作台和集控中心hmi共三个操作地点。

3.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:在控制鱼雷罐倾翻时,倾翻角度会在-180°到+180°的范围内变化。

4.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:所述的铁流数值模拟及图像识别,通过在出铁口加装高清摄像头,增加铁流识别功能,出铁第一阶段:从垂直位到初始出铁角度,该阶段的作用判断出铁口是否堵塞;出铁第二阶段:初始低速出铁阶段,从铁水从出铁口正常流出开始,到设定重量的15%,出铁目标速度按200kg/s控制;出铁第三阶段:从设定重量的15%到80%,出铁速度为高速出铁阶段,出铁目标速度按380kg/s-800kg/s控制;出铁第四阶段:动设定重量的80%到100%,出铁速度为低速出铁阶段,出铁目标速度150kg/s控制;出铁第五阶段:出铁结束,回到垂直位;出铁第六阶段:铁水车驶到吊运位,自动倒罐过程结束。

5.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:所述的铁流跟踪,通过铁流数值模拟及图像识别功能实时监测出铁过程铁流大小,跟踪实时流速,异常情况下的安全联锁控制。

6.根据权利要求5所述的一种实现自动倒罐的设计方法,其特征在于:所述的铁流的计算:

7.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:所述的铁包台车自动走行,将铁水车的走行控制信号接入plc控制柜,倒罐坑下加装控制限位,程序加入控制逻辑及连锁,实现一级画面直接控制铁水车自动走行。

8.根据权利要求1所述的一种实现自动倒罐的设计方法,其特征在于:所述的铁包内铁水液位检测,在倒罐坑上方除尘罩顶部开孔,安装雷达液位计,检测出铁过程液位高度,在plc控制程序里加入控制逻辑雷达液位信号为4-20ma模拟量信号,当plc检测到模拟量信号出现开路、短路、异常干扰等情况时,plc将判断出液位信号异常,自动倒罐将立即终止,鱼雷罐回零位;铁水包车称重系统、雷达液位计计算重量之间偏差异常:铁水包称量装置,有个实时重量,将在画面上显示,雷达液位计根据检测到的液位,将计算得到一个实际重量值,从出铁成功的起始角度,能测算出鱼雷罐内原有铁水重,上述两者重量,允许偏差一定的范围,该值可以在画面中输入,当这两者之间的偏差超过这个范围时,则自动倒罐立即终止,鱼雷罐回零位。

技术总结

本发明公开了一种实现自动倒罐的设计方法,属于鱼雷罐倒灌控制技术领域。本发明当鱼雷罐进入自动出铁阶段;其步骤为:a)零位到初始出铁;b)出铁成功后,进入低速倒罐阶段,当出铁重量超过需要倒入铁水重量的15%以后,进入高速出铁阶段,当出铁重量超过需要倒入铁水重量的80%后,将再次进入低速出铁阶段;c)在出铁过程中,如有任何异常,终止自动倒罐过程,当铁水重量达到设定值后,鱼雷罐自动回零;铁水车自动运行到起吊位,自动倒罐过程结束。本发明可以实现钢厂倒罐站进行自动倒罐出铁,提高炼钢厂智能化炼钢水平,彻底改变人工经验式操作时成本高、劳动强度大的局面,让操作人员远离3D工作环境,降低劳动强度。

技术研发人员:何宏涛,邓南阳,解文中,解养国,王军

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!