含铬铁水的生产方法与流程

本发明属于钢铁冶炼,具体涉及一种含铬铁水的生产方法。

背景技术:

1、含铬铁水是生产不锈钢的主要原料,目前含铬铁水的生产工艺是:将铬铁矿粉焙烧成铬铁球团后,与熔剂及燃料焦炭一起加入矿热炉进行冶炼,最后获得含铬铁水。采用该工艺进行含铬铁水的冶炼时,焦炭的消耗较高,约500kg/t,而且冶炼时排出的矿热炉煤气中co含量达90%,尽管矿热炉煤气排出后可以用于加热、发电等,但其中的co化学能没有得到充分利用。

2、因此,开发一种新型的含铬铁水的生产方法,以充分利用矿热炉煤气中的co,实现低碳冶炼,成为本领域急需解决的技术问题。

技术实现思路

1、为此,针对现有技术中存在的上述技术问题,本发明提供了一种含铬铁水的生产方法,包括如下步骤:

2、(1)配料,将铬铁球团、熔剂、焦炭进行配料;

3、(2)加料,将配料后的铬铁球团、熔剂、焦炭预热后从矿热炉炉顶加入到矿热炉内;

4、(3)冶炼,将矿热炉中的电极通入电流进行冶炼,其中,在冶炼过程中进行炉料预还原,所述炉料预还原包括:将冶炼过程中从矿热炉炉顶排出的矿热炉煤气净化后,配入氢气和煤层气,形成矿热炉煤气、氢气和煤层气的混合气,将所述混合气加热后从矿热炉料面下的风口均匀喷入矿热炉内,对矿热炉内的炉料进行预还原。

5、作为一种具体实施方式,在上述含铬铁水的生产方法中:

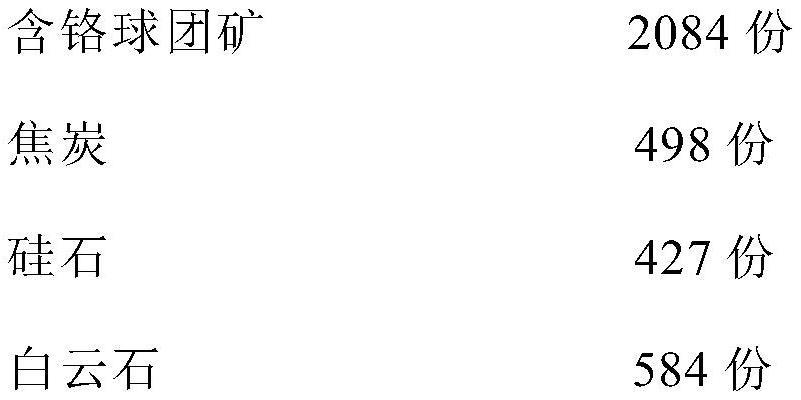

6、在配料步骤中,熔剂为硅石和白云石,并且将含铬球团矿、焦炭、硅石和白云石按以下重量份进行称量配料:

7、

8、其中,含铬球团矿中tfe为19.8%、cr2o3含量为38.83%、sio2含量为4.28%、al2o3含量为15.38%、cao含量为2.24%;硅石中sio2含量为96%;白云石中mgo含量为18.3%、cao含量为31.2%;

9、在加料步骤中,将配料后的含铬球团矿、焦炭、硅石和白云石在预热仓中预热到450℃后加入到矿热炉内;

10、在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气50~70%、氢气30~40%、煤层气1~4%,所述混合气加热至1200~1300℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为3000~8000m3/h。

11、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为4500m3/h。

12、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为5000m3/h。

13、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为6000m3/h。

14、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

15、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1280℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

16、作为一种具体实施方式,在上述含铬铁水的生产方法中,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气58%、氢气40%、煤层气2%,所述混合气加热至1280℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

17、本发明的含铬铁水的生产方法具有如下优点和有益效果:

18、利用本发明的含铬铁水的生产方法冶炼得到的含铬铁水完全满足不锈钢的生产需要,同时,矿热炉煤气中的co可再次利用,对矿热炉内的炉料进行预还原,从而矿热炉煤气的化学能得到充分利用,并且通过将矿热炉煤气对炉料进行预还原,显著降低矿热炉冶炼时焦炭的消耗量,从而达成了低碳冶炼的目标。

技术特征:

1.一种含铬铁水的生产方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的含铬铁水的生产方法,其特征在于:

3.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为4500m3/h。

4.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为5000m3/h。

5.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为6000m3/h。

6.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1200℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

7.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气60%、氢气38%、煤层气2%,所述混合气加热至1280℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

8.根据权利要求2所述的含铬铁水的生产方法,其特征在于,在冶炼步骤中,所述混合气中矿热炉煤气、氢气和煤层气的体积含量控制为矿热炉煤气58%、氢气40%、煤层气2%,所述混合气加热至1280℃后从矿热炉料面下1米处的8个风口均匀喷入矿热炉内,所述混合气的喷入量控制为7000m3/h。

技术总结

本发明公开了一种含铬铁水的生产方法,包括:配料,将铬铁球团、熔剂、焦炭进行配料;加料,将配料后的铬铁球团、熔剂、焦炭预热后从矿热炉炉顶加入到矿热炉内;冶炼,将矿热炉中的电极通入电流进行冶炼,其中,在冶炼过程中进行炉料预还原,炉料预还原包括:将冶炼过程中从矿热炉炉顶排出的矿热炉煤气净化后,配入氢气和煤层气,形成矿热炉煤气、氢气和煤层气的混合气,将混合气加热后从矿热炉料面下的风口均匀喷入矿热炉内,对矿热炉内的炉料进行预还原。利用本发明的方法,矿热炉煤气的化学能得到充分利用,并且通过将矿热炉煤气对炉料进行预还原,显著降低矿热炉冶炼时焦炭的消耗量,从而达成了低碳冶炼的目标。

技术研发人员:李昊堃,范建军,史永林,梁建忠,刘文文,贺佳

受保护的技术使用者:山西太钢不锈钢股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!