一种真空感应熔炼浇铸炉及AlMn中间合金制备方法与流程

本发明涉及金属真空熔炼浇铸,具体涉及一种真空感应熔炼浇铸炉及almn中间合金制备方法。

背景技术:

1、真空感应熔炼是在真空条件下,利用电磁感应在金属导体内产生涡流加热炉料进行熔炼的方法,金属熔化后再用来浇铸。真空浇注指的就是金属液浇注时在几帕到几十帕的气压下浇注,而且是在压力容器内部,相比大气浇注,真空浇注也接触空气,但空气非常稀薄,因此发生金属液氧化产生氧化夹杂的几率要少很多。

2、现有的真空感应熔炼浇铸炉一般包括熔炼室和铸锭室,而熔炼室和铸锭室通常连接为一体,熔炼室和铸锭室的一体式设计不仅增加了真空感应熔炼浇铸炉的制造难度,当真空感应熔炼浇铸炉内真空度异常时,也增加了故障排除难度,甚至因故障难以及时排除进行浇铸而导致浇铸液稳定性下降甚至报废。

技术实现思路

1、本发明的目的在于提供一种真空感应熔炼浇铸炉及almn中间合金制备方法,以解决现有技术中,由于真空感应熔炼浇铸炉的熔炼室和铸锭室一体而导致的真空感应熔炼浇铸炉真空度异常时难以及时排除的技术问题。

2、为解决上述技术问题,本发明具体提供下述技术方案:

3、一种用于almn中间合金制备方法的真空感应熔炼浇铸炉,包括:

4、熔炼室,所述熔炼室设置有用于输出浇铸液的浇铸液输出方管;

5、铸锭室,其内部具有用于装入铸锭的真空室,所述真空室设置有用于对接所述浇铸液输出方管的浇铸液入口,以使所述浇铸液输出方管输出的浇铸液通过所述浇铸液入口流入所述真空室的铸锭中;

6、往复移动平台,所述铸锭室可拆卸设置在所述往复移动平台上,所述往复移动平台驱动所述铸锭室往复移动,以使所述浇铸液入口与所述浇铸液输出方管进行对接及分离;

7、双控滑动密封组件,设置在所述铸锭室顶部并与所述浇铸液输出方管的输出端滑动密封连接;

8、钢制密封盖板,滑动设置在所述双控滑动密封组件上,所述钢制密封盖板通过所述双控滑动密封组件对所述浇铸液入口进行密封;

9、且所述铸锭室通过向所述浇铸液输出方管方向移动,以使所述真空板推开所述钢制密封盖板而与所述浇铸液入口密封连接。

10、作为本发明的一种优选方案,所述双控滑动密封组件包括尾端卷绕机构、侧面滑轨、侧向限位柱和前端密封平台,所述浇铸液入口的两侧均设置有所述侧面滑轨和所述侧向限位柱,所述钢制密封盖板滑动设置在两侧所述侧面滑轨上;

11、所述侧向限位柱设置在所述侧面滑轨远离所述浇铸液入口的外侧,且所述侧向限位柱具有与所述钢制密封盖板的顶部滑动配合下压部,所述侧向限位柱对所述钢制密封盖板进行侧向限位,并通过所述下压部将所述钢制密封盖板压紧设置在所述侧面滑轨上;

12、所述钢制密封盖板为能够进行弯曲卷绕的柔性板材,所述尾端卷绕机构具有两端与两侧所述侧面滑轨闭合连接的外壳,所述外壳内转动设置有用于释放和卷绕所述钢制密封盖板的卷辊,且所述外壳朝向所述浇铸液入口的前侧设置有供所述钢制密封盖板通过的隘口,且所述隘口与所述钢制密封盖板滑动密封配合;

13、所述前端密封平台具有与所述侧面滑轨顶部以及所述铸锭室顶部高度相一致的上表面,所述前端密封平台的上表面与所述浇铸液输出方管的输出端滑动密封配合,且所述浇铸液输出方管在与所述浇铸液入口对接时底部实心的管壁仍保持与所述前端密封平台的滑动密封连接。

14、作为本发明的一种优选方案,所述钢制密封盖板为钢制薄板,所述隘口内壁嵌入设置有位于所述钢制密封盖板下方的条状辅助密封磁铁,且所述隘口设置有所述条状辅助密封磁铁的内壁设置有多个向两侧方向延伸的第一油膜槽,所述第一油膜槽在所述钢制密封盖板的运动方向上设置有多个,所述外壳设置有一端与多个所述第一油膜槽一端连通的第一注油孔,由所述第一油膜槽流出的润滑油在所述钢制密封盖板与所述隘口内壁之间形成用于密封和润滑的油膜。

15、作为本发明的一种优选方案,所述钢制密封盖板远离所述浇铸液入口的上设置有多个相互平行的加强筋,多个所述加强筋在所述钢制密封盖板的长度方向上等间隔设置。

16、作为本发明的一种优选方案,所述钢制密封盖板两侧底部以及所述浇铸液输出方管两侧管壁的底部均设置有第二油膜槽,所述侧面滑轨通过与所述第二油膜槽槽壁滑动贴合来增强与所述钢制密封盖板和所述浇铸液输出方管的滑动密封效果。

17、作为本发明的一种优选方案,所述侧面滑轨内沿长度方向设置有两端密封的油路,所述侧面滑轨的顶部沿长度方向间隔设置有多个连通所述油路的出油孔,所述侧面滑轨远离所述浇铸液入口的外侧设置有连通所述油路的第二注油孔,由所述第二注油孔流出的润滑油在所述第二油膜槽槽壁与所述侧面滑轨之间形成用于密封和润滑的油膜。

18、作为本发明的一种优选方案,所述浇铸液输出方管靠近所述钢制密封盖板的一侧设置有密封橡胶垫,所述密封橡胶垫用于使所述浇铸液输出方管与所述钢制密封盖板的连接处形成密封,以使所述浇铸液输出方管在推动所述钢制密封盖板的过程中与所述钢制密封盖板共同对所述浇铸液入口进行密封。

19、作为本发明的一种优选方案,所述铸锭室内设置有两个均具有所述浇铸液入口的所述真空室,所述侧面滑轨和所述侧向限位柱延伸至两个所述浇铸液入口的侧面,所述前端密封平台延伸至两个所述浇铸液入口相靠近的一侧,两个所述浇铸液入口上方均设置有所述钢制密封盖板,且两个所述浇铸液入口远离相互远离的一侧均设置有与对应所述钢制密封盖板连接的所述尾端卷绕机构,所述浇铸液输出方管的两侧均设置有所述密封橡胶垫。

20、为解决上述技术问题,本发明还进一步提供下述技术方案:

21、一种使用真空感应熔炼浇铸炉的almn中间合金制备方法,包括:

22、1)依据almn中间合金各成分的目标含量添加多种所需原料;

23、2)将多种原料通过炉外铝热还原法进行第一冶炼,分离炉渣后得到金属坯料;

24、3)在保护气或真空的环境下,将所述金属坯料置于真空感应熔炼浇铸炉中熔炼成浇铸液,并将所述浇铸液在所述真空感应熔炼浇铸炉的真空环境内注入铸锭,以得到中间合金块;

25、4)将所述中间合金块依次进行粗破碎、喷丸和筛分,以得到中金合金颗粒。

26、进一步地,其中,按重量百分比计,制备所得的almn中间合金含有10.6-40.2%al、65.4-90.2%mn。

27、本发明与现有技术相比较具有如下有益效果:

28、本发明采用熔炼室与铸锭室分离的设计,通过铸锭室顶部的双控滑动密封组件来使真空室的浇铸液入口与熔炼室的用于输出浇铸液的浇铸液输出方管能够进行密封对接和分离,并通过往复移动平台往复驱动铸锭室实现浇铸液输出方管与浇铸液入口的对接和分离,从而利于降低真空熔炼浇铸炉的制造难度和故障排除难度,且铸锭室可拆卸设置在往复移动平台上,当铸锭室异常时,能够通过更换铸锭室来快速使真空感应熔铸炉恢复生产。

技术特征:

1.一种真空感应熔炼浇铸炉,其特征在于,包括:

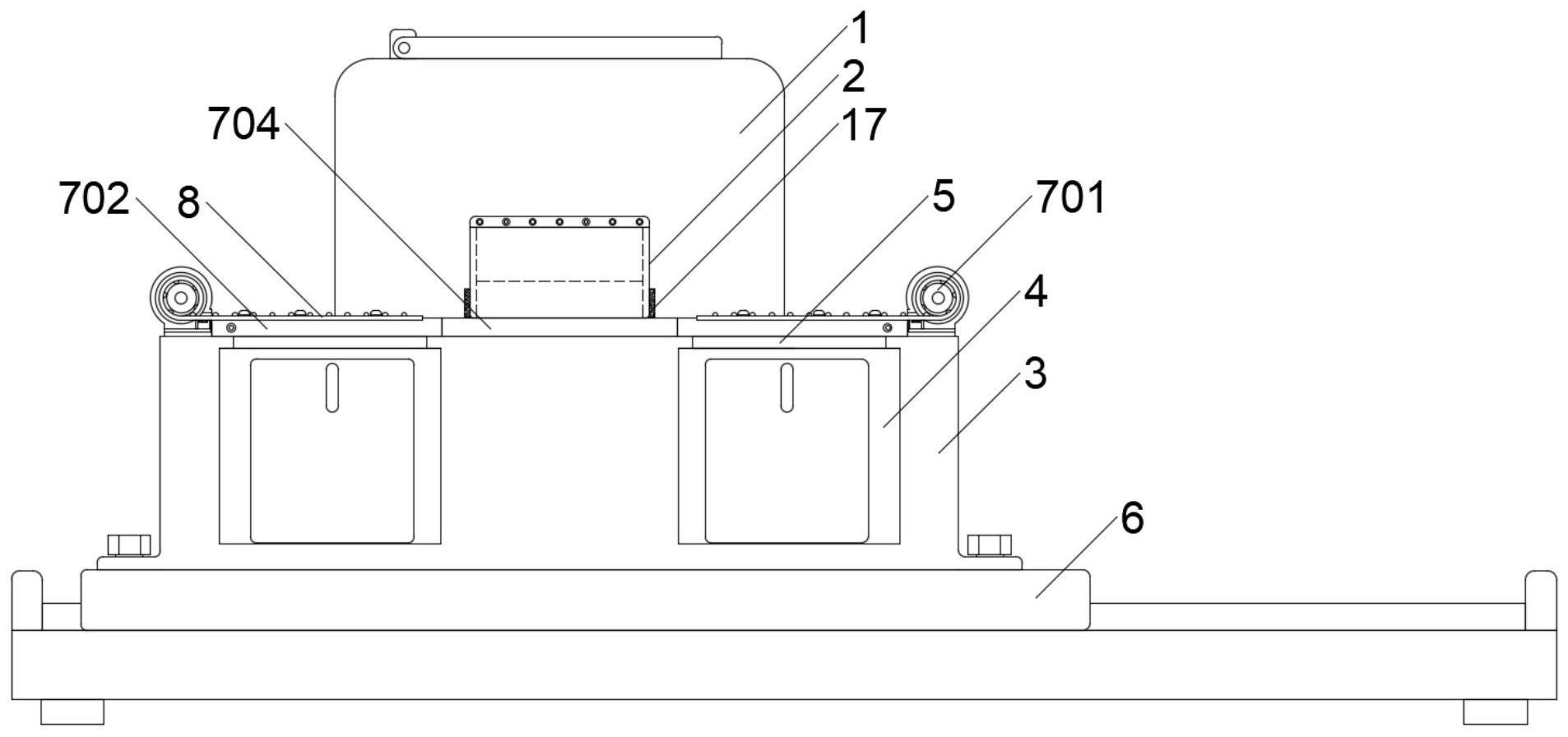

2.根据权利要求1所述的一种真空感应熔炼浇铸炉,其特征在于,所述双控滑动密封组件(7)包括尾端卷绕机构(701)、侧面滑轨(702)、侧向限位柱(703)和前端密封平台(704),所述浇铸液入口(5)的两侧均设置有所述侧面滑轨(702)和所述侧向限位柱(703),所述钢制密封盖板(8)滑动设置在两侧所述侧面滑轨(702)上;

3.根据权利要求2所述的一种真空感应熔炼浇铸炉,其特征在于,所述钢制密封盖板(8)为钢制薄板,所述隘口(7013)内壁嵌入设置有位于所述钢制密封盖板(8)下方的条状辅助密封磁铁(9),且所述隘口(7013)设置有所述条状辅助密封磁铁(9)的内壁设置有多个向两侧方向延伸的第一油膜槽(10),所述第一油膜槽(10)在所述钢制密封盖板(8)的运动方向上设置有多个,所述外壳(7011)设置有一端与多个所述第一油膜槽(10)一端连通的第一注油孔(11),由所述第一油膜槽(10)流出的润滑油在所述钢制密封盖板(8)与所述隘口(7013)内壁之间形成用于密封和润滑的油膜。

4.根据权利要求2所述的一种真空感应熔炼浇铸炉,其特征在于,所述钢制密封盖板(8)远离所述浇铸液入口(5)的顶部设置有多个相互平行的加强筋(12),多个所述加强筋(12)在所述钢制密封盖板(8)的长度方向上等间隔设置。

5.根据权利要求2所述的一种真空感应熔炼浇铸炉,其特征在于,所述钢制密封盖板(8)两侧底部以及所述浇铸液输出方管(2)两侧管壁的底部均设置有第二油膜槽(13),所述侧面滑轨(702)通过与所述第二油膜槽(13)槽壁滑动贴合来增强与所述钢制密封盖板(8)和所述浇铸液输出方管(2)的滑动密封效果。

6.根据权利要求2所述的一种真空感应熔炼浇铸炉,其特征在于,所述侧面滑轨(702)内沿长度方向设置有两端密封的油路(14),所述侧面滑轨(702)的顶部沿长度方向间隔设置有多个连通所述油路(14)的出油孔(15),所述侧面滑轨(702)远离所述浇铸液入口(5)的外侧设置有连通所述油路(14)的第二注油孔(16),由所述第二注油孔(16)流出的润滑油在所述第二油膜槽(13)槽壁与所述侧面滑轨(702)之间形成用于密封和润滑的油膜。

7.根据权利要求1所述的一种真空感应熔炼浇铸炉,其特征在于,所述浇铸液输出方管(2)靠近所述钢制密封盖板(8)的一侧设置有密封橡胶垫(17),所述密封橡胶垫(17)用于使所述浇铸液输出方管(2)与所述钢制密封盖板(8)的连接处形成密封,以使所述浇铸液输出方管(2)在推动所述钢制密封盖板(8)的过程中与所述钢制密封盖板(8)共同对所述浇铸液入口(5)进行密封。

8.根据权利要求2所述的一种真空感应熔炼浇铸炉,其特征在于,所述铸锭室(3)内设置有两个均具有所述浇铸液入口(5)的所述真空室(4),所述侧面滑轨(702)和所述侧向限位柱(703)延伸至两个所述浇铸液入口(5)的侧面,所述前端密封平台(704)延伸至两个所述浇铸液入口(5)相靠近的一侧,两个所述浇铸液入口(5)上方均设置有所述钢制密封盖板(8),且两个所述浇铸液入口(5)远离相互远离的一侧均设置有与对应所述钢制密封盖板(8)连接的所述尾端卷绕机构(701),所述浇铸液输出方管(2)的两侧均设置有所述密封橡胶垫(17)。

9.一种使用权利要求1-8任意一项所述真空感应熔炼浇铸炉的almn中间合金制备方法,其特征在于,包括:

10.根据权利要求9所述的一种almn中间合金制备方法,其特征在于,其中,按重量百分比计,制备所得的almn中间合金含有10.6-40.2%al和65.4-90.2%mn。

技术总结

本发明公开了一种真空感应熔炼浇铸炉及AlMn中间合金制备方法,包括具有用于输出浇铸液的浇铸液输出方管的熔炼室、具有真空室的铸锭室和可拆卸设置有铸锭室的往复移动平台,往复移动平台驱动铸锭室往复移动,以使浇铸液入口与浇铸液输出方管进行对接及分离,铸锭室顶部通过双控滑动密封组件设置有钢制密封盖板,且段滑动密封组件与浇铸液输出方管的输出端滑动密封连接,铸锭室通过向浇铸液输出方管方向移动,以使真空板推开钢制密封盖板而与浇铸液入口密封连接,采用熔炼室与铸锭室分离的设计,利于降低真空熔炼浇铸炉的制造难度和故障排除难度,且铸锭室可拆卸设置在往复移动平台上,当铸锭室异常时,能够通过更换铸锭室来快速使真空感应熔铸炉恢复生产。

技术研发人员:陆树兴

受保护的技术使用者:上海康臣特种金属材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!