一种氯甲胺掺杂铅基钙钛矿薄膜材料的制备方法

本发明涉及钙钛矿太阳能电池领域,涉及一种采用气相沉积法制备掺杂甲基氯化胺的高效倒置铅基钙钛矿太阳能电池的方法,此方法对于提高低真空法制备的钙钛矿太阳能电池效率具有重要意义。

背景技术:

1、mapbi3是一种应用于钙钛矿太阳能电池的光电转换材料,具有带隙可调,制备成本低廉等优点受到研究人员的广泛关注。但是,钙钛矿太阳能电池组件存在电压电流滞后、大规模生产困难等问题,难以实现商业化。钙钛矿薄膜制备方法主要分为溶液法和气相法两大类,其中,气相法中的热蒸发法和化学气相沉积法被认为可以制备均匀性良好的大面积钙钛矿薄膜,具有制备商业化钙钛矿器件模组的潜力。热蒸发法是一种物理气相沉积法,在制备钙钛矿会遇到沉积速率的监测与控制困难的问题。这是由于甲基碘化胺(mai)等有机盐有蒸汽压低、密度小的性质因此在真空腔室中容易扩散。选用在管式炉中进行的化学气相沉积则不会遇到这个问题。但化学气相沉积的过程中,碘化铅薄膜会与甲脒氢碘酸盐/甲基碘化胺率先在表面形成致密的钙钛矿层,这会阻碍下层钙钛矿的形成,降低两者反应速率并存在碘化铅残留的风险。

2、为了促进甲脒氢碘酸盐/甲基碘化胺气体在碘化铅薄膜中进行扩散,研究者将配位剂加入碘化铅前驱体使其形成复合物,以及在碘化铅层上预涂有机卤盐甲脒盐酸盐、甲基氯化胺等方式促进反应完全,减少钙钛矿层内部缺陷,提高光电转换效率,但对于器件性能的提升仍然有限。而且,在低真空条件下制备钙钛矿薄膜时,钙钛矿表面形成的晶粒过于致密阻碍下层碘化铅进一步反应。这将影响前驱体薄膜的完全反应,导致器件界面缺陷增多,光电性能低下。

技术实现思路

1、本发明所要解决的问题是针对上述现有技术存在的不足而提供一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,通过促进碘化铅与甲基碘化胺的反应,减少钙钛矿薄膜的缺陷,进而提升器件的光电转化效率。

2、本发明为解决上述提出的问题所采用的技术方案为:

3、一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,主要步骤如下:

4、步骤一、清洗ito导电玻璃层:将ito导电玻璃为基底材料,按照洗涤剂溶液、去离子水、丙酮、乙醇、去离子水的顺序在超声机里清洗20min,得到清洗干净的ito导电玻璃。

5、步骤二、制备氧化镍空穴传输层:将洗干净的ito导电玻璃放入电子束蒸发设备在6×10-4pa真空度下以的速率蒸镀25nm,制备niox空穴传输层,得到包含空穴传输层的ito导电玻璃,即ito/niox基底。

6、步骤三、碘化铅层的制备:将ito/niox基底置于热蒸发真空镀膜机中当真空度到达8×10-4时,将基底加热至110℃-120℃,以速率蒸镀制备碘化铅层,得到ito/niox/pbi2前驱体;其中,蒸镀制备的碘化铅层的厚度控制在220-250nm。

7、步骤四、甲基碘化胺-异丙醇溶液的制备:取0.1g甲基碘化胺与0.008g-0.024g甲基氯化胺为原料,5ml异丙醇为溶剂,将原料加入溶剂中进行搅拌20min,得到甲基碘化胺-甲基氯化胺-异丙醇的混合液。

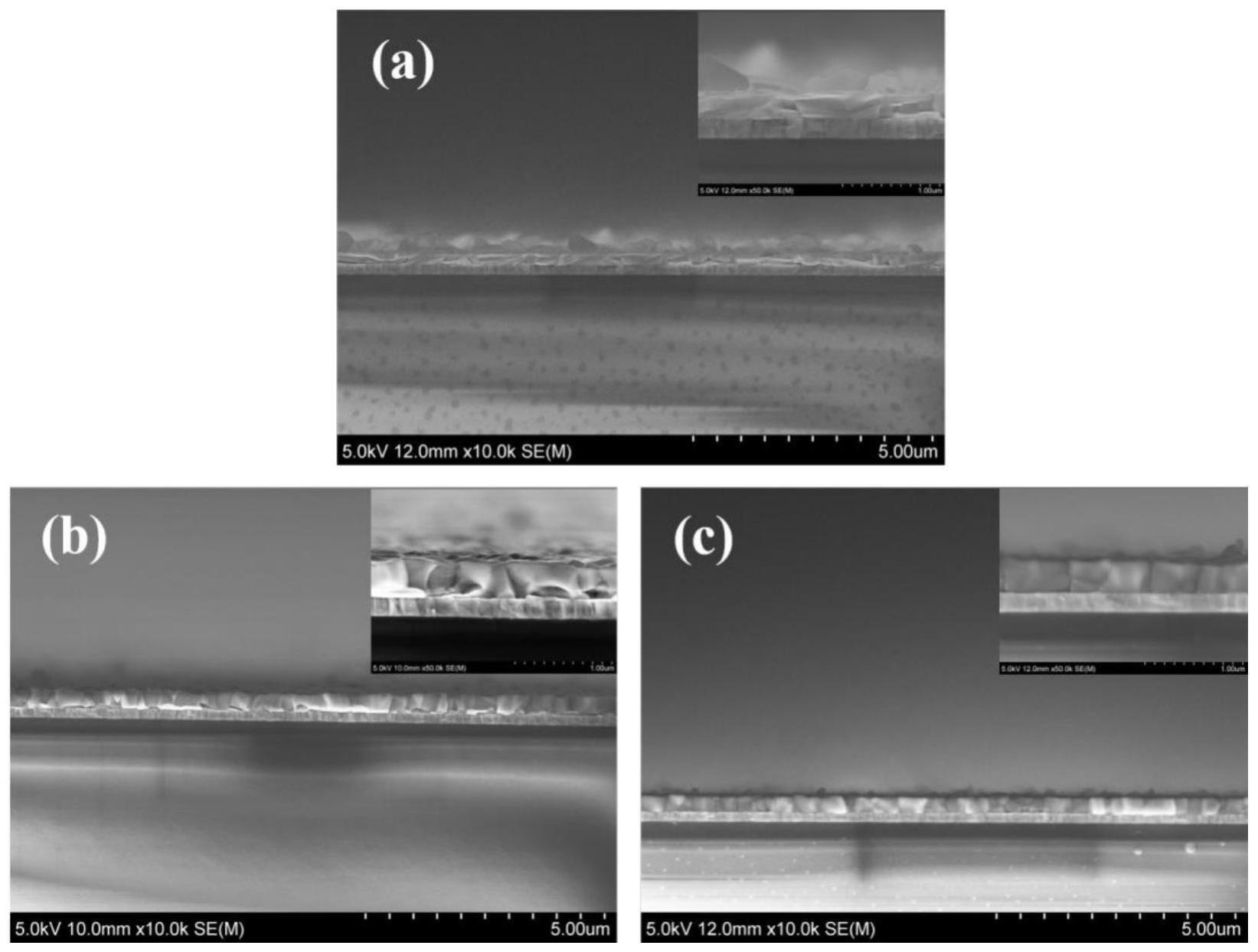

8、步骤五、钙钛矿薄膜的制备:将步骤四所得混合液均匀喷涂至50-90℃加热的玻璃板上,然后将步骤三所得ito/niox/pbi2前驱体放在玻璃板上方,膜面与玻璃板正向相对,距离1cm左右;随后一起送入管式炉中,将管式炉真空度抽至0-100pa,以3-8℃/min的速率将温度升至100-130℃,在管式炉中反应20-23min,将其取出后在外界湿度为35-45%的条件下100-120℃退火3-8min,得到甲基氯化胺掺杂铅基钙钛矿薄膜材料,厚度一般在300-600nm。

9、与现有技术相比,本发明有益效果在于:

10、本发明将甲基氯化胺加入甲基碘化胺中形成混合物,在真空管式炉的高温条件下,该混合物形成气相化合物与碘化铅反应生产高质量的钙钛矿薄膜。本发明使碘化铅与甲基碘化胺在管式炉中反应的同时将甲基氯化胺掺入,并控制甲基碘化胺与甲基氯化胺之间的比例。真空加热条件下,甲基碘化胺与甲基氯化胺生成混合气体与碘化铅反应形成混合相mapbcl3-xix,随着反应的继续进行,混合相mapbcl3-xix进一步形成氯甲胺掺杂的mapbi3薄膜。此反应中,有甲基氯化胺参与的钙钛矿薄膜具有更低的陷阱密度,使制备的器件光电转化效率得到提升。

技术特征:

1.一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于主要步骤如下:

2.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(3)中,甲基碘化胺在异丙醇中的浓度为15-25mg/ml,甲基氯化胺在异丙醇中的浓度为1-5mg/ml。

3.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(1)中,氧化镍膜的蒸镀厚度为20-30nm;步骤(2)中,碘化铅薄膜的蒸镀厚度为200-270nm。

4.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(4)中,to/niox/pbi2前驱体的膜面与玻璃板的混合液面的相对间距为0.5-1.5cm。

5.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(4)中,管式炉中的反应温度为110-130℃,升温速率为3-8℃/min,反应时长15-25min。

6.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(4)中,玻璃板的预热温度为50-90℃。

7.根据权利要求1所述的一种甲基氯化胺掺杂铅基钙钛矿薄膜材料的制备方法,其特征在于步骤(5)中,在湿度为30-50%的空气气氛下进行退火,退火温度为100-120℃,退火时间为3-8min。

技术总结

本发明公开了一种甲基氯化胺掺杂铅基钙钛矿薄膜的制备方法。本发明将甲基氯化胺加入甲基碘化胺中形成混合物,在真空管式炉的高温条件下,该混合物形成气相化合物与碘化铅反应生产高质量的钙钛矿薄膜。该法对制备高质量钙钛矿薄膜具有指导意义,有利于推进钙钛矿组件的产业化应用。

技术研发人员:陈茜雪,郑国源,周炳,龙飞

受保护的技术使用者:桂林理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!