气固还原氧化物制备金属粉体的方法

本发明属于金属粉体制备,具体涉及气固还原氧化物制备金属粉体的方法。

背景技术:

1、自然界中的大部分金属都是以化合物的形式存在矿物中,一般通过还原反应将这些金属从矿物中提取出来。根据还原剂的相态不同,常见的金属氧化物还原过程分为固固还原和气固还原。

2、气固还原采用气体还原剂,还原性气体扩散至氧化物原料表面,与其接触进行反应,气固还原过程中还原剂和原料具有较大的接触面积,有利于提高反应效率,例如氢气还原氧化钼和氧化钨制备钼粉和钨粉。

3、在工业上制备钼粉常用的方法为两段氢还原三氧化钼制备钼粉法,氢气经过物料上方通过扩散方式与物料发生反应。其还原过程大致分为四个阶段,在第一阶段三氧化钼在500~600℃下被氢气还原为中间产物moo2、mo4o11和副产物水蒸气;在第二阶段在室温下对第一段得到的产物进行筛分;在第三阶段中间产物moo2、mo4o11在850~1050℃下被氢气还原为粗制钼粉;在第四阶段对粗制钼粉过筛后在混料机中混合均匀,得到成品钼粉。

4、但是,目前采用的气固还原制备金属粉体的方法主要存在以下缺点:

5、反应过程中会产生的水蒸汽不易排出,水蒸气易与产物结合生成共晶体,生成的共晶体堆积在料层底部,阻碍还原反应进行,同时造成资源的浪费;

6、还原气体依靠向下扩散的方式到达料层内部及舟皿底部,与物料接触发生反应,而反应产生的水蒸气依靠扩散的方式由下到上排出,氢气和水蒸气两种气体流动方向相反,氢气向内扩散受到阻碍,水蒸气的向外排出也严重受阻,大大降低了还原效率;

7、反应产生的水蒸气和多余的氢气的混合气体会在物料的上部聚集,不能及时的排出炉腔,造成反应炉前、后端物料所处环境差异性大,反应炉越长,差异性越大,从而影响还原过程与金属粉末的均匀性。

技术实现思路

1、有鉴于此,一些实施例公开的气固还原氧化物制备金属粉体的方法,包括:

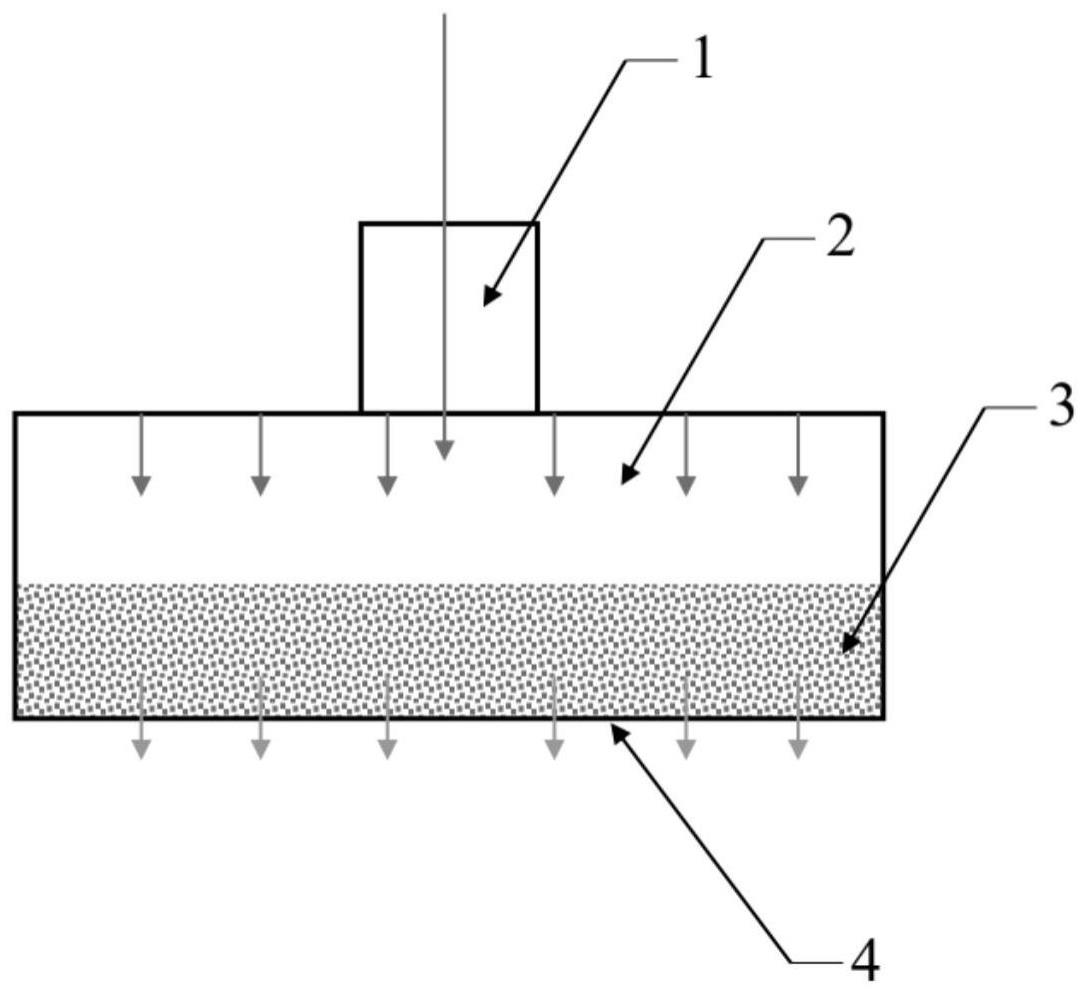

2、氧化物原料设置在物料仓中;物料仓包括设置在其顶部的进气管道,和设置在其底部的多孔板,氧化物原料设置在多孔板上形成设定厚度的物料层;

3、还原气体从进气管进入物料仓,在设定的反应条件下进入物料层与氧化物原料发生氧化还原反应,产生的气体与剩余的还原气体从多孔板排出,氧化物原料还原为金属粉体。

4、进一步,一些实施例公开的气固还原氧化物制备金属粉体的方法,还原气体为正压气流。

5、一些实施例公开的气固还原氧化物制备金属粉体的方法,正压气流的压强大于1atm、小于1.2atm。

6、一些实施例公开的气固还原氧化物制备金属粉体的方法,物料层的厚度小于物料仓的高度。

7、一些实施例公开的气固还原氧化物制备金属粉体的方法,多孔板上设置有均匀分布的通气微孔,通气微孔的孔径在0.1~5mm之间。

8、一些实施例公开的气固还原氧化物制备金属粉体的方法,多孔板的孔隙率为10~30%。

9、一些实施例公开的气固还原氧化物制备金属粉体的方法,物料层的厚度设置为5~15mm。

10、一些实施例公开的气固还原氧化物制备金属粉体的方法,氧化物原料为氧化钼,还原性气体为氢气,氧化钼与氢气发生两次还原反应得到金属钼粉,还原率为100%。

11、一些实施例公开的气固还原氧化物制备金属粉体的方法,氧化物原料为三氧化钨,还原性气体为氢气,三氧化钨与氢气发生还原反应得到金属钨粉,还原率为100%。

12、本发明实施例公开的气固还原氧化物制备金属粉体的方法,通过从物料上方通入还原气体,并利用压力气流将气体从物料下方排,使得气体从物料顶部通入,还原气体在一定压力下快速扩散穿过物料层,加快了气体的扩散速率,使反应速率增加,同时使气体分布的更加均匀,提高了物料的还原均匀性;压力气流扩散穿过物料层及时通过物料仓底部的多孔板排出,有效防止还原混合气体在物料层上方聚集,避免了水蒸气与还原产物的再次接触的情况;而且氢气和水蒸气等气体都随正压气流向相同方向流动,都从下部的多孔板排出,大大提高了氢气的利用率,同时产生的水蒸气能够及时地被氢气带走,避免水蒸气在物料内部的停留,使产物再次氧化、长大或团聚,降低了产物中的氧含量,避免了产物的粒度发生改变;气固还原氧化物制备金属粉体的方法在金属粉体制备领域有良好应用前景。

技术特征:

1.气固还原氧化物制备金属粉体的方法,其特征在于,包括:

2.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述还原气体为正压气流。

3.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述正压气流的压强大于1atm、小于1.2atm。

4.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述物料层的厚度小于所述物料仓的高度。

5.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述多孔板上设置有均匀分布的通气微孔,所述通气微孔的孔径在0.1~5mm之间。

6.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述多孔板的孔隙率为10~30%。

7.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述物料层的厚度设置为5~15mm。

8.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述氧化物原料为氧化钼,还原性气体为氢气,氧化钼与氢气发生两次还原反应得到金属钼粉,还原率为100%。

9.根据权利要求1所述的气固还原氧化物制备金属粉体的方法,其特征在于,所述氧化物原料为三氧化钨,还原性气体为氢气,三氧化钨与氢气发生还原反应得到金属钨粉,还原率为100%。

技术总结

本发明实施例公开的气固还原氧化物制备金属粉体的方法,包括:氧化物原料设置在物料仓中;物料仓包括设置在其顶部的进气管道,和设置在其底部的多孔板,氧化物原料设置在多孔板上形成设定厚度的物料层;还原气体从进气管进入物料仓,在设定的反应条件下进入物料层与氧化物原料发生氧化还原反应,产生的气体与剩余的还原气体从多孔板排出,氧化物原料还原为金属粉体。通过从物料上方通入还原气体,并利用压力气流将气体从物料下方排出,使得气体从物料顶部通入,还原气体在一定压力下快速扩散穿过物料层,加快了气体的扩散速率,使反应速率增加,同时使气体分布的更加均匀,提高了物料的还原均匀性;方法在金属粉体制备领域有良好应用前景。

技术研发人员:车玉思,王瑞芳,陈熠,孙紫昂,张石明,何季麟

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!