一种钛或钛合金表面制备Ti-Al系中间相层/纯铝渗碳层复合涂层的方法

本发明涉及钛或钛合金表面处理,具体涉及一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法。

背景技术:

1、钛及其合金具有重量轻、比强度大、耐热性强、耐腐蚀等优异的综合性能,被誉为“未来的金属”,是一类具有发展前途的新型结构材料。钛合金已广泛应用于国民经济各部门。它是火箭、导弹和航天飞机中不可缺少的材料。现如今也已经在船舶、化工、发电等许多工业部门中被广泛应用。

2、钛合金因具有强度高、硬度高、密度小、耐蚀耐热性能好等优点。目前已广泛应用于先进航空发动机中,高温钛合金用量已占到发动机总重量的25%-40%,尽管钛及钛合金具有许多优异的性能,在各个领域得到广泛应用,但其也存在一些缺点。钛及钛合金的普遍缺点是表面硬度低(纯钛的硬度约为150-200hv,钛合金通常不超过350hv),摩擦系数大,耐磨性差。钛合金在600℃存在“热障”温度。即当钛合金的服役温度高于600℃时,钛合金的抗高温氧化性能急剧下降,这是限制钛合金发展的重要原因之一。为了提高钛合金的抗高温氧化性能,人们采用了多种方法对钛合金进行表面改性,最初选择在钛合金表面形成一层镀铝涂层,目的是希望得到抗高温氧化性能优异的tial3中间相层,然后利用纯铝层与活性碳原子反应形成耐磨、抗高温氧化、耐腐蚀的纯铝渗碳层。

技术实现思路

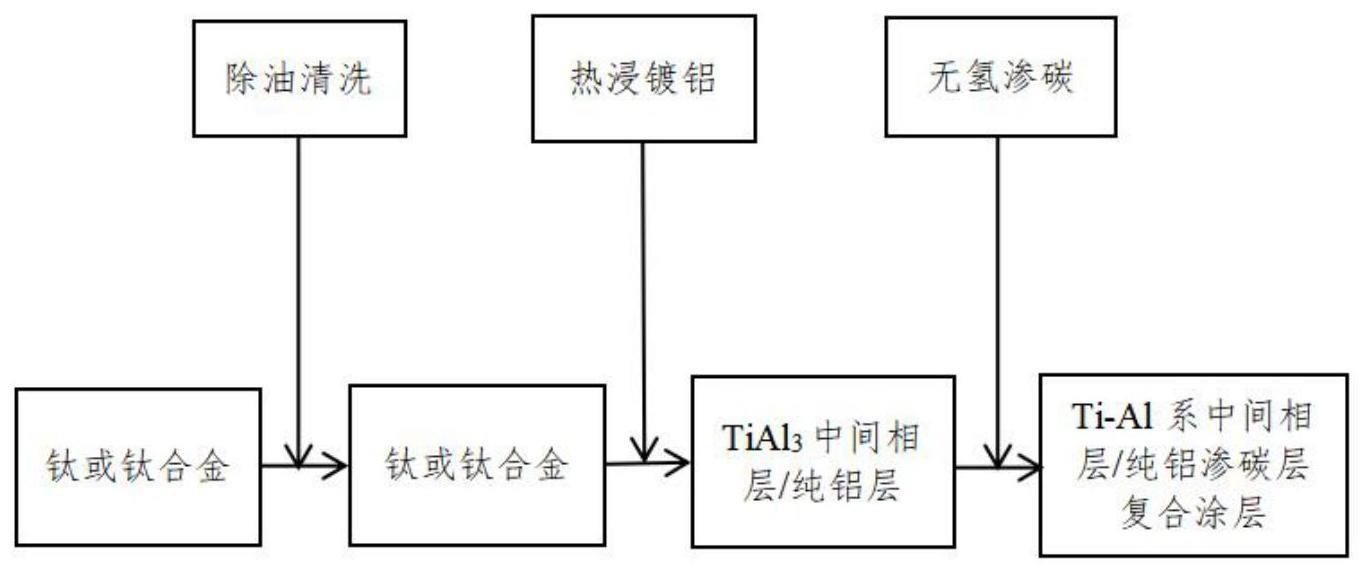

1、本发明所要解决的技术问题在于针对现有技术的不足,提供一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法。该方法采用先热浸镀铝再无氢渗碳的逐步镀层方法,确保优先形成抗高温氧化性能优异的tial3中间相层,然后利用纯铝层与活性碳原子反应形成耐磨、抗高温氧化、耐腐蚀的纯铝渗碳层。本发明适合复杂结构的钛或钛合金工件制备ti-al系中间相层/纯铝渗碳层复合涂层,涂层与基体结合紧密,制备方法简便、成本低、易于实现。

2、本发明的另一目的在于,提供种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,该制备方法包括以下步骤:

3、步骤一、采用金属清洗剂对钛或钛合金工件表面除油清洗,然后放在干燥箱中烘干;

4、步骤二、将步骤一中的钛或钛合金工件浸入到氩气保护的纯铝液中进行热浸镀铝,保温一定时间后,将钛或钛合金工件从纯铝液中抽出,钛或钛合金工件表面形成tial3中间相层和纯铝层;

5、步骤三、将步骤二中的钛或钛合金工件进行无氢渗碳处理,表面纯铝层与活性碳原子反应生成纯铝渗碳层,tial3中间相层中的铝元素继续向基体扩散,al与ti反应生成更多的ti-al系中间相层,最终形成ti-al系中间相层/纯铝渗碳层复合涂层。

6、一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,是在钛合金上热浸镀铝使其表面先形成抗高温氧化性能优异的tial3中间相层,然后利用纯铝层与活性碳原子反应形成耐磨、抗高温氧化、耐腐蚀的纯铝渗碳层的目的。本发明的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,结合了热浸镀铝法和无氢渗碳的两种涂层制备方法的优点,通过控制热浸镀铝温度和热浸镀铝时间来控制tial3中间相层的厚度;通过控制热浸镀铝工件的抽出速度,来控制纯铝层厚度;再利用无氢渗碳技术让表面纯铝层与活性碳原子反应生成纯铝渗碳层,tial3中间相层中的铝元素继续向基体扩散,al与ti反应生成诸如tial3、tial2、tial、ti2al、ti3al等更多的ti-al系中间相层,最终形成ti-al系中间相层/纯铝渗碳层复合涂层。因此,所述热浸镀铝后无氢渗碳形成的ti-al系中间相层/纯铝渗碳层复合涂层具有可控性。

7、上述的钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的热浸镀铝温度为720-760℃,热浸镀时间为5-10分钟。上述温度范围可以保证浸镀后生成目标产物tial3中间相层,同时避免了温度过高使铝快速渗入导致al分布不均的问题。上述时间范围可以控制tial3中间相层厚度,得到上述厚度在20-60微米的tial3中间相层。

8、上述的钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的tial3中间相层厚度在20-60微米。上述厚度范围可保证后续无氢渗碳处理中tial3中间相层中有足够的铝元素继续向基体扩散,al与ti反应生成更多的ti-al系中间相层。

9、上述的钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的钛或钛合金工件从纯铝液中抽出的速度为5-10厘米/秒。上述抽出速度可以保证工件表面的纯铝层厚度为20-30微米,从而保证后续无氢渗碳处理形成纯铝渗碳层。

10、上述的钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤三中所述的无氢渗碳温度为1000-1050℃,无氢渗碳时间为2-6小时。上述渗碳温度可以为tial3中间相层中的铝元素继续向基体扩散,al与ti反应生成更多的ti-al系中间相层提供足够的反应驱动力且保障纯铝渗碳层能得到较高的硬度。上述渗碳时间可以保证al与ti充分反应生成更多的ti-al系中间相层,同时避免了渗碳时间过长导致材料表层出现烧损严重的现象,也不会发生渗碳时间不足导致表面纯铝层与活性碳原子反应生成的纯铝渗碳层过薄的情况。

11、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

技术特征:

1.一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的热浸镀铝温度为720-760℃,热浸镀铝时间为5-10分钟。

3.根据权利要求1所述的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的钛或钛合金工件从纯铝液中抽出的速度为5-10厘米/秒。

4.根据权利要求1所述的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤二中所述的tial3中间相层厚度为20-60微米,纯铝层厚度为20-30微米。

5.根据权利要求1所述的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤三中所述的无氢渗碳温度为1000-1050℃,无氢渗碳时间为2-6小时。

6.根据权利要求1所述的一种钛或钛合金表面制备ti-al系中间相层/纯铝渗碳层复合涂层的方法,其特征在于,步骤三中所述的ti-al系中间相层厚度为30-70微米,纯铝渗碳层厚度为20-30微米。

技术总结

本发明公开了一种钛或钛合金表面制备Ti‑Al系中间相层/纯铝渗碳层复合涂层的方法。该方法包括以下步骤:1.采用金属清洗剂对钛或钛合金工件表面除油清洗,然后放在干燥箱中烘干;2.将步骤一中的钛或钛合金工件浸入到氩气保护的纯铝液中进行热浸镀铝,保温一定时间后,将钛或钛合金工件从纯铝液中抽出,钛或钛合金工件表面形成TiAl3中间相层和纯铝层;3.将步骤二中的钛或钛合金工件进行无氢渗碳处理,表面纯铝层与活性碳原子反应生成纯铝渗碳层,TiAl3中间相层中的铝元素继续向基体扩散,Al与Ti反应生成更多的Ti‑Al系中间相层,最终形成Ti‑Al系中间相层/纯铝渗碳层复合涂层。本发明的涂层制备方法适用于复杂构件,且方法简便、成本低、易于实现。

技术研发人员:李发国,杨文颖,张家霖,王嘉怡,蒋昌帅,曹哲研,曾子星

受保护的技术使用者:湘潭大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!