一种改善大尺寸碳化硅衬底TTV的加工方法与流程

本发明涉及碳化硅衬底ttv领域,更具体地说,涉及一种改善大尺寸碳化硅衬底ttv的加工方法。

背景技术:

1、sic(碳化硅)器件作为第三代半导体,具有禁带宽度大、热导率高、电子饱和迁移速率高和击穿电场高等特性,碳化硅器件在高温、高压、高频、大功率电子器件领域和新能源汽车、光伏、航天、军工等环境应用领域有着不可替代的优势。

2、碳化硅衬底是整个碳化硅产业中成本占比最大,技术门槛最高的环节,对产业放量起着决定性的作用。在下游需求带动下,sic衬底正在从2、4英寸开始向6、8英寸推进,更大的衬底尺寸,意味着单片sic晶圆能够制造出的芯片数量更多,晶圆边缘浪费减少,单芯片成本降低。但是随着碳化硅衬底尺寸的变大,衬底加工的难度变大,面临的问题也越多。

3、碳化硅衬底现有加工工艺为:线切、研磨、抛光1、抛光2、si面抛光,在抛光工序中(包括抛光1、抛光2、si面抛光),当使用小抛光机加工6、8寸碳化硅衬底时,如9b双面抛光机,其治具为游星轮,外径尺寸为202mm,只能装载下1片6英寸的碳化硅衬底(直径150mm);910单面抛光机,其治具为陶瓷盘,直径为360mm,只能装载下1片8英寸的碳化硅衬底(直径200mm)。大尺寸碳化硅衬底装载在治具的中心位置,随着治具的转动,碳化硅衬底也随着做自转运动。由于衬底上各点距离中心点的距离不一样,其相对运动的速度v也不一样。抛光加工的碳化硅衬底中心点位置去除量少,而边缘点位置去除量多,这样会导致碳化硅衬底边缘薄、中心厚,ttv为衬底所测范围内各点厚度最高点减去厚度最低点,这样ttv会很差,并且随着碳化硅衬底尺寸的变大,ttv会变得更差。

4、现有的加工方法主要是通过调控盘型或温度来改善ttv,实施起来操作难度大,稳定性差,效果并不明显,难以满足要求。

技术实现思路

1、1.要解决的技术问题

2、针对现有技术中存在的问题,本发明的目的在于提供一种改善大尺寸碳化硅衬底ttv的加工方法,它可以实现,通过调整抛光垫各位置的高度,从而调整大尺寸碳化硅衬底各位置所承受的压力,从而保证大尺寸碳化硅衬底ttv非常小。

3、2.技术方案

4、为解决上述问题,本发明采用如下的技术方案。

5、一种改善大尺寸碳化硅衬底ttv的加工方法,包括以下步骤:

6、s1:对下抛光盘清理,并摆放游星轮;

7、s2:在游星轮型腔口内划线等分后,将其取下;

8、s3:在指定区域粘贴uv膜;

9、s4:将游星轮重新装配在下抛光盘上,并放置碳化硅衬底进行测量。

10、进一步的,所述s1中,可将游星轮加工盘面进行奇数等份划分,并标记游星轮型腔口位置,标记步骤如下:

11、a.先将下抛光盘表面清理完毕,抛光表面无杂质,将游星轮摆放在抛光盘表面;

12、b.用记号笔标记游星轮型腔口轮廓,在下抛光盘上留下标记点,确定碳化硅衬底摆放位置;

13、其中,记号笔采用油性记号笔标记;

14、c.标记完毕后,将游星轮取下。

15、进一步的,所述s2中划线等分步骤如下:

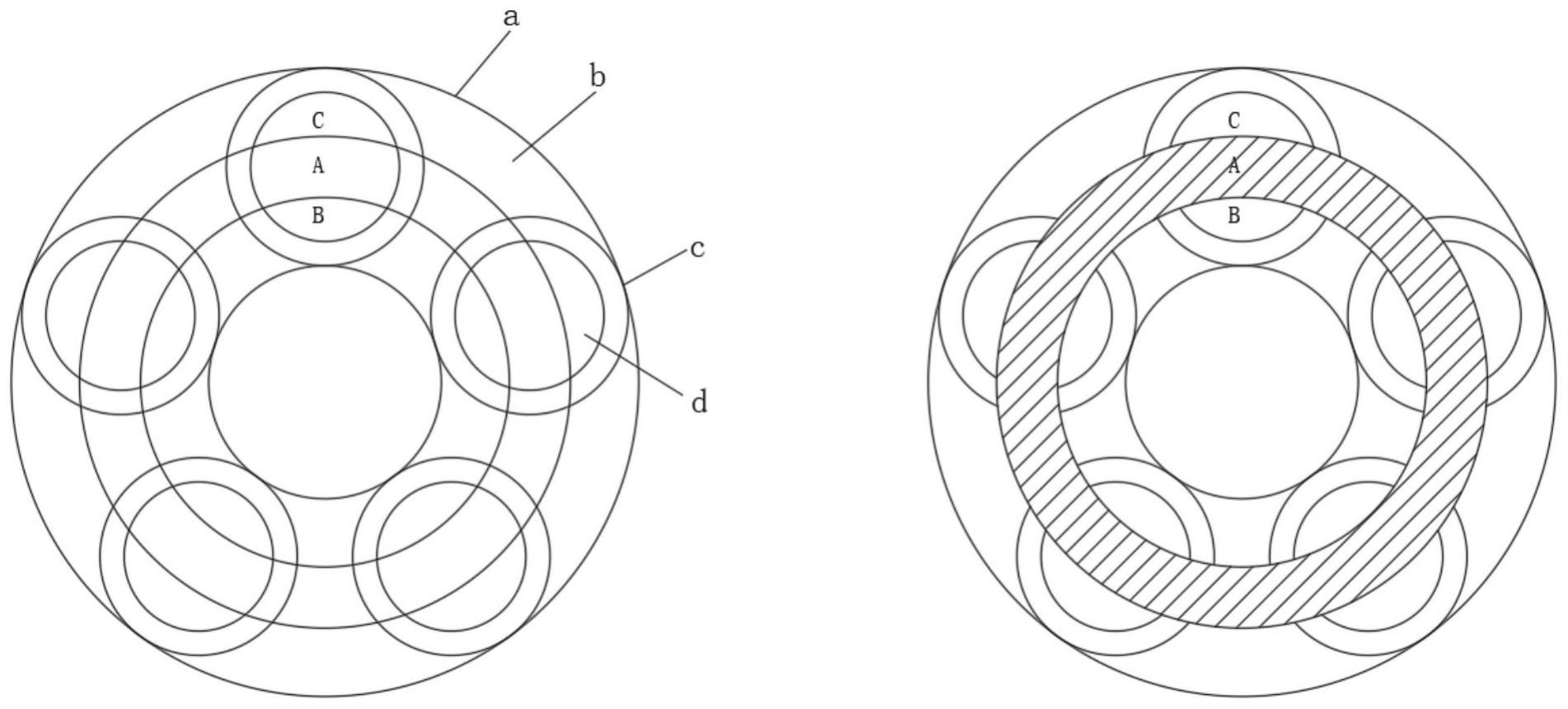

16、a.沿着下抛光盘中心点方向对刚做好标记的型腔口画一条直线段,即为型腔口圆的直径,将其直径线段3等分点,以下抛光盘中心点为圆心,以前2个等分点为半径分别画圆;

17、b.画圆完毕后,圆与圆之间的区域,形成a等份区域、b等份区域、c等份区域……。

18、进一步的,所述s3中在指定区域粘贴uv膜,用于控制碳化硅衬底各位置的压力不同,若采用三等份划分,且uv膜粘贴方式如下:

19、选取100um厚的uv膜,将其粘贴在a等份区域,若超出a等份区域,则将超出的uv膜进行裁剪,b等份区域和c等份区域位置不贴uv膜;

20、下抛光盘和上抛光盘上不需要粘贴uv膜,且下抛光盘和上抛光盘上直接粘贴抛光垫即可,所述抛光垫均采用suba800抛光垫。

21、进一步的,所述s4中,将游星轮重新装配在下抛光盘上时,采用偏心放置的方式,再将碳化硅衬底放置在标记的位置区域,然后对碳化硅衬底进行测量。

22、进一步的,对碳化硅衬底采用5点测量法进行测量,测量步骤如下:

23、a.先利用千分表测量好碳化硅衬底的厚度,再通过5点测量法测量,即测碳化硅衬底中心点和距边缘5mm的4个对称点,记录数据;

24、b.设定上抛光盘和下抛光盘的加工时间为2小时,使用dn50为5um的钻石液进行加工;

25、c.2小时后重新测量5个点的厚度,获得加工数据。

26、进一步的,所述uv膜结构包括聚乙烯氯化物、粘性层和覆层;

27、其中,聚乙烯氯化物为uv膜基层,粘性层为中间层,与粘性层相邻的为覆层,uv膜粘性剥离度在5000mn/20mm到12000mn/20mm之间。

28、3.有益效果

29、相比于现有技术,本发明的优点在于:

30、(1)本发明通过调整抛光垫各位置的高度,从而调整大尺寸碳化硅衬底各位置所承受的压力,有效解决了现技术抛光垫各位置高度不能调节,以及无法达到去除率mrr相同的问题,进而提升了碳化硅衬底的抛光效果。

31、(2)本发明通过将抛光盘面均等份,然后按不同的厚度要求将uv膜贴在等份的盘面上,可使大尺寸碳化硅衬底从中心到边缘各位置的去除率mrr一样,从而保证大尺寸碳化硅衬底ttv非常小。

技术特征:

1.一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述s1中,可将游星轮加工盘面进行奇数等份划分,并标记游星轮型腔口位置,标记步骤如下:

3.根据权利要求1所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述s2中划线等分步骤如下:

4.根据权利要求1所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述s3中在指定区域粘贴uv膜,用于控制碳化硅衬底各位置的压力不同,若采用三等份划分,且uv膜粘贴方式如下:

5.根据权利要求1所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述s4中,将游星轮重新装配在下抛光盘上时,采用偏心放置的方式,再将碳化硅衬底放置在标记的位置区域,然后对碳化硅衬底进行测量。

6.根据权利要求5所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:对碳化硅衬底采用5点测量法进行测量,测量步骤如下:

7.根据权利要求1所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述uv膜结构包括聚乙烯氯化物、粘性层和覆层;

8.根据权利要求4所述的一种改善大尺寸碳化硅衬底ttv的加工方法,其特征在于:所述抛光垫均采用suba800抛光垫。

技术总结

本发明公开了一种改善大尺寸碳化硅衬底TTV的加工方法,属于碳化硅衬底TTV领域,一种改善大尺寸碳化硅衬底TTV的加工方法,包括以下步骤:S1:对下抛光盘清理,并摆放游星轮;S2:在游星轮型腔口内划线等分后,将其取下;S3:在指定区域粘贴UV膜;S4:将游星轮重新装配在下抛光盘上,并放置碳化硅衬底进行测量,所述S1中,可将游星轮加工盘面进行奇数等份划分,并标记游星轮型腔口位置,标记步骤如下:a.先将下抛光盘表面清理完毕,抛光表面无杂质,将游星轮摆放在抛光盘表面;它可以实现,通过调整抛光垫各位置的高度,从而调整大尺寸碳化硅衬底各位置所承受的压力,从而保证大尺寸碳化硅衬底TTV非常小。

技术研发人员:韦大勇,杨东风,黄伟山

受保护的技术使用者:无锡弘元半导体材料科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!