一种凿岩机中高碳中锰铸钢冲击壳体及其加工处理工艺的制作方法

本发明涉及工程机械与材料工程,更具体涉及一种凿岩机中高碳中锰铸钢冲击壳体及其加工处理工艺。

背景技术:

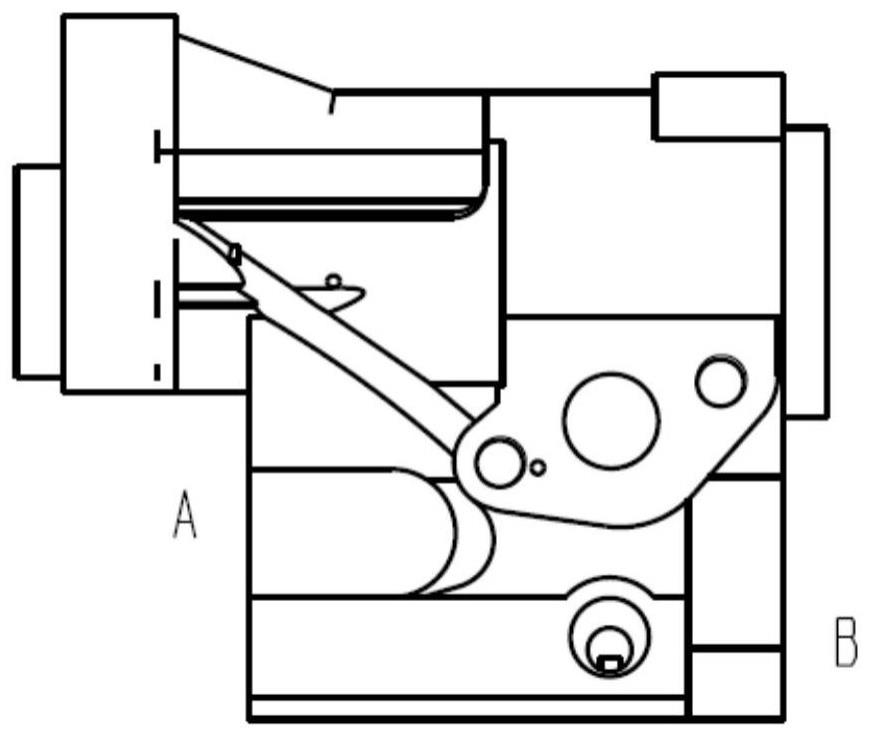

1、液压凿岩机在岩石工程中发挥着十分重要的作用,液压凿岩机的冲击壳体是凿岩机上储存润滑介质、保障冲击部件做功的重要零件,也是主要的易损件,承受复杂的多轴载荷、高周振动疲劳和复杂的机械损伤以及岩体水的冲蚀。冲击壳体结构复杂,一般采用低、中碳钢铸造成型。冲击壳体在使用过程中因开裂、局部磨损而报废,其性能好坏直接关系到凿岩机的使用寿命。因此,冲击壳体要求较高的综合性能,高的耐磨性和较好的耐蚀性能。

2、现今通用的冲击壳体采用分体锻造成形,同时采用表面淬火、渗碳、氮化等技术进行处理。分体锻造成形的壳体,连接处易出现密封不严的问题,使用一段时间后,很难防止细的沙砾进入壳体;采用热处理强韧化时,壳体变形不易控制;采用等离子等先进表面处理,使得制造成本高而且对于复杂结构不易实现。

3、表面喷丸强化技术,是一种提高材料表面性能的有效方法。喷丸处理(固体喷丸和液体喷丸)可以引入残余压应力,导致表层产生形变细化组织,使得残余奥氏体转变为马氏体和改变表面粗糙度等作用。与其他一些表面强化相比,喷丸强化技术具有强化效果明显、操作简便及成本低廉等优点。但是,固体喷丸对于一些复杂结构和小孔、窄间隙结构受到限制,水喷丸可以克服这些限制,但可能造成喷丸表面的二次损伤。

4、乳化射流可以在一定程度上避免水射流和油射流的缺憾。授权专利201010224321.1公开了一种“乳化液射流金属表面改性方法”,提供了基本的技术工艺方法,但并未针对具体零件提供具体的工艺。

5、有鉴于此,有必要对现有技术中的中高碳中锰铸钢冲击壳体及其加工处理工艺予以改进,以解决上述问题。

技术实现思路

1、本发明的目的在于公开一种凿岩机中高碳中锰铸钢冲击壳体及其加工处理工艺,通过优化冲击壳体铸钢的化学成分,并采用整体铸造的方法与乳化液射流技术,以提高冲击壳体整体结构的密封性,减小了沙砾进入冲击壳体造成磨粒磨损的概率,中高碳中锰铸钢为奥氏体耐磨高强度钢,经局部表面强化处理,明显提高冲击壳体的耐冲击疲劳强度和耐磨损腐蚀性能。

2、为实现上述目的,本发明提供了一种凿岩机中高碳中锰铸钢冲击壳体,所述冲击壳体的化学成分质量百分比为:c 0.92-1.22%,si 0.65-0.75%,mn9.00-9.44%,cr0.90-1.20%,p≤0.06%,s≤0.01%,mo 0.10-0.20%,cu≤0.40%,余量fe并添加微量稀土元素。

3、作为本发明的进一步改进,所述冲击壳体的化学成分中稀土加入量≤0.030wt%。

4、本发明还公开一种凿岩机中高碳中锰铸钢冲击壳体的加工处理工艺,包括以下步骤:

5、s1,模铸,采用整体铸造成形的方法,并在冲击壳体的厚度尺寸过渡大的部分,在铸模中加入冷铁以调整冷却速度;

6、s2,热处理,并将浇注成形后的冲击壳体铸件冷却后重新加热进行淬火固溶处理,以保证获得均匀的奥氏体加少量碳化物组织;

7、s3,采用乳化液射流对所述冲击壳体要求高硬度部位表面进行处理,获得高硬度的变形层。

8、作为本发明的进一步改进,所述s3步骤中,所述乳化液射流是通过喷嘴产生乳化液气泡流,在乳化液介质中对所述冲击壳体的金属表面进行射流加工。

9、作为本发明的进一步改进,所述s3步骤中采用的乳化液为乳化油和水的混合物,室温下乳化油与水的比例为3%~10%,用无水碳酸钠调节乳化液的ph值,ph值不小于8。

10、作为本发明的进一步改进,所述s3步骤中按照冲击壳体结构移动乳化液射流喷嘴,始终使射流垂直对准冲击壳体待加工表面,喷嘴射流出口到冲击壳体待加工表面的距离为15~40cm,射流压力为40~70mpa,射流扩散角为35~10°。

11、与现有技术相比,本发明的有益效果是:

12、(1)一种凿岩机中高碳中锰铸钢冲击壳体,本发明的冲击壳体采用中高碳中锰铸钢为铸造材料,中高碳中锰铸钢为奥氏体耐磨高强度钢,基体具有高韧性和加工硬化能力,特别适合于凿岩机冲击壳体这类高频小能量冲击载荷。

13、(2)一种凿岩机中高碳中锰铸钢冲击壳体加工处理工艺,用整体铸造代替分体锻造的方法制备凿岩机冲击壳体,提高了壳体的整体结构密封性能,减小了沙砾进入壳体造成磨粒磨损的概率,同时,采用整体铸造的方法大大降低了分体锻造、加工的成本;加之采用乳化液射流表面强化处理工艺,可以明显提高冲击壳体的耐冲击疲劳强度和耐磨损腐蚀性能;乳化液射流强化不会增加二次伤害,环境友好,可对凿岩机冲压壳体的复杂结构和多处的窄小间隙进行强化处理,实现凿岩机冲击壳体加工面的硬度达到hv500以上。

14、(3)对于凿岩机冲压壳体的复杂结构和多处的窄小间隙,调整乳化液射流喷嘴结构和位置,可以实现全方位的空化强化。通过调整喷嘴相对于壳体的位置、距离和射流压力,可以按照壳体的材料和性能要求来满足不同的要求,同时,经过进一步研发,可以实现智能化操作。本发明极易推广和应用。

技术特征:

1.一种凿岩机中高碳中锰铸钢冲击壳体,其特征在于,所述冲击壳体的化学成分质量百分比为:c 0.92-1.22%,si 0.65-0.75%,mn 9.00-9.44%,cr0.90-1.20%,p≤0.06%,s≤0.01%,mo 0.10-0.20%,cu≤0.40%,余量fe并添加微量稀土元素。

2.根据权利要求1所述的一种凿岩机中高碳中锰铸钢冲击壳体,其特征在于,所述冲击壳体的化学成分中稀土加入量≤0.030wt%。

3.一种凿岩机中高碳中锰铸钢冲击壳体的加工处理工艺,基于权利要求1所述一种凿岩机中高碳中锰铸钢冲击壳体,其特征在于,包括以下步骤:

4.根据权利要求3所述的一种凿岩机中高碳中锰铸钢冲击壳体的加工处理工艺,其特征在于,所述s3步骤中,所述乳化液射流是通过喷嘴产生乳化液气泡流,在乳化液介质中对所述冲击壳体的金属表面进行射流加工。

5.根据权利要求3所述的一种凿岩机中高碳中锰铸钢冲击壳体的加工处理工艺,其特征在于,所述s3步骤中采用的乳化液为乳化油和水的混合物,室温下乳化油与水的比例为3%~10%,用无水碳酸钠调节乳化液的ph值,ph值不小于8。

6.根据权利要求3所述的一种凿岩机中高碳中锰铸钢冲击壳体的加工处理工艺,其特征在于,所述s3步骤中按照冲击壳体结构移动乳化液射流喷嘴,始终使射流垂直对准冲击壳体待加工表面,喷嘴射流出口到冲击壳体待加工表面的距离为15~40cm,射流压力为40~70mpa,射流扩散角为35~10°。

技术总结

本发明公开了一种凿岩机中高碳中锰铸钢冲击壳体及其加工处理工艺,所述冲击壳体的化学成分质量百分比为:C 0.92‑1.22%,Si 0.65‑0.75%,Mn9.00‑9.44%,Cr 0.90‑1.20%,P≤0.06%,S≤0.01%,Mo 0.10‑0.20%,Cu≤0.40%,余量Fe并添加微量稀土合金。通过优化冲击壳体铸钢的化学成分,并采用整体铸造的方法与乳化液射流技术,以提高冲击壳体整体结构的密封性,减小了沙砾进入冲击壳体造成磨粒磨损的概率,中高碳中锰铸钢为奥氏体耐磨高强度钢,经局部表面强化处理,明显提高冲击壳体的耐冲击疲劳强度和耐磨损腐蚀性能。

技术研发人员:孙智,张忠海,周忠尚,张金勇,张继光,丁河江,郭建飞

受保护的技术使用者:徐州徐工基础工程机械有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!