一种用于推钢式加热炉的耐热滑块新型材料及生产工艺的制作方法

本发明涉及复合金属冶炼,具体涉及一种用于推钢式加热炉的耐热滑块新型材料及生产工艺。

背景技术:

1、在现代工业中,轧钢厂的大型钢坯加热炉的高强耐热耐磨部件,如推钢式加热炉内的热滑轨和步进粱式加热炉内的耐热垫块等,均采用镍基或者钴基高温合金材料制造。但是这类合金由于镍、钴资源的缺乏和价格的昂贵,所以造成成本高,难以大量推广使用。另外,一些镍基或者钴基合金在高温时仍存在蠕变强度偏低,和抗热冲击性能差等缺点。采用该合金所制造的热滑轨和垫块等部件,由于这些部件在高温重载下难以长期保持足够的高度而往往导致被加热坯料的温度不均匀性,从而严重影响成材的质量;

2、熔炼过程由于金属铬的含量很高,熔化温度很高,由于熔化温度很高,所以需要解决熔模精密铸造的熔模耐高温问题,一般的锆英砂和锆英粉承受不住高温熔融液体的冲击,铸件表面会反应生成一种很难处理的夹砂和污染层,表面质量恶化。

技术实现思路

1、有鉴于此,本发明提供一种用于推钢式加热炉的耐热滑块新型材料及生产工艺,通过使用特殊生产工艺,在使用材料金属铬时,不仅保留其耐高温并且强度好的优点,且成本远远低于镍基和钴基的高温合金,节省的稀有贵重并具有战略用途的金属镍和钴。

2、为解决上述技术问题,本发明提供一种用于推钢式加热炉的耐热滑块新型材料,其特征在于,包括以下具体化学成分:

3、cr:80-85%,mo: 3-8%,si:0.5-2%,余量为fe。

4、进一步的,包括以下制备步骤:

5、步骤一、称量混合:按照所述化学成分将铬块、钼条、纯铁和纯硅进行称量,并按照所述化学成分配比进行配制;

6、步骤二、熔模制作:使用稀土氧化物制作成陶瓷型壳模具;

7、步骤三、加热熔融:对步骤一中配制的材料进行加热,直至得到熔融态的合金液;

8、步骤四、熔铸成型:将步骤三中的合金液倒入预先准备好的陶瓷型壳模具当中,静置成型。

9、进一步的,所述熔炼设备为真空中频感应炉,熔炼温度为1600~1800℃

10、进一步的,所述步骤一中铬块、钼条、纯铁和纯硅的大小为3~7cm。

11、进一步的,步骤四中对稀土氧化物模具的加热温度为1100~1200℃。

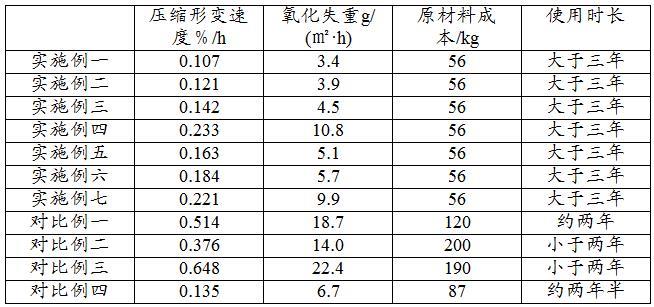

12、综上所述,本申请与现有技术相比至少具有以下一种有益技术效果:

13、1、本发明首先是通过使用特殊的纯cr,纯mo,纯si以及纯 fe进行熔融浇筑,材料采用了大量的cr,造价相对于镍基和钴基的合金便宜很多,能够节省大量的资金和贵金属资源。

14、2、本发明的熔模采用的是稀土氧化物,相对于传统模具能够承载更高温度的合金液,使得熔融成型的产品更加精密,对传统模具来说无法承接1700以上的温度。

15、3、本发明通过采用上述配比以及铸造工艺后不光节省了大量的战略稀有金属,还节省了大量的成本,简化了铸造过程加快了熔铸效率,并且国内的传统滑块在使用时通常为单次使用后就要更换,而本发明的耐热滑块新型材料能够使用更长的时间,可以多次的进行重复使用,经济效用极大。

技术特征:

1.一种用于推钢式加热炉的耐热滑块新型材料,其特征在于,包括以下具体化学成分:

2.如权利要求1所述耐热滑块新型材料的生产工艺,其特征在于,包括以下制备步骤:

3.如权利要求1所述耐热滑块新型材料的生产工艺,其特征在于:所述熔炼设备为真空中频感应炉,熔炼温度为1600~1800℃。

4.如权利要求1所述耐热滑块新型材料的生产工艺,其特征在于:所述步骤一中铬块、钼条、纯铁和纯硅的大小为3~7cm。

5.如权利要求1所述耐热滑块新型材料的生产工艺,其特征在于:步骤四中对稀土氧化物模具的加热温度为1100~1200℃。

技术总结

本发明提供一种用于推钢式加热炉的耐热滑块新型材料及生产工艺,属于复合金属冶炼技术领域,包括以下具体化学成分:Cr:80‑85%,Mo:3‑8%,Si:0.5‑2%,余量为Fe;制备步骤如下,步骤一、称量混合:按照所述化学成分将铬块、钼条、纯硅和纯铁进行称量,并按照所述化学成分配比进行混合配制;步骤二、熔模制作:使用稀土氧化物制作成陶瓷型壳模具;步骤三、加热熔融:对步骤二中的原材料进行加热,直至得到熔融态的合金液;步骤四、在真空炉中浇注成型,本发明通过使用特殊生产工艺,在使用材料金属铬时,不仅保留其耐高温并且强度好的优点,且成本远远低于镍基和钴基的高温合金,节省的稀有贵重并具有战略用途的金属镍和钴。

技术研发人员:武侗

受保护的技术使用者:陕西中泰新材料有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!