一种连铸机用辊子的装配结构的制作方法

本发明涉及连铸设备,具体涉及一种连铸机用辊子的装配结构。

背景技术:

1、连铸技术是一项把液体金属经一组特殊的冷却和支撑装置连续地浇铸成一定断面形状的铸坯新工艺,它的出现从根本上改变了一个世纪以来占统治地位的钢锭-初轧工艺,连铸机设备主要包括大包回转台、中包及中包车、结晶器及其振动装置、扇形段及拉矫机、切割机、喷印机、后区辊道设备及水处理设备,扇形段是连铸机弧形段上的核心设备,其作用是为刚出结晶器初步凝固的连铸坯提供支撑和导向,扇形段辊列设计的正确性以及辊子装配的平稳运转,是保证连铸机完成铸坯生产的关键要素。

2、专利公开号为cn204234692u的中国专利,公开了一种能够保证轴承润滑和冷却的连铸切前辊道,包括轴承座、辊子、转轴和轴承,转轴通过轴承安装于轴承座上,转轴上安装设置辊子,轴承座的内侧设置导板,轴承座上方设置冷水喷头,轴承座上面设置注油头,注油头通过轴承座内的通道连通轴承;该实用新型利用导板对辊道上运行的钢坯进行导向,使钢坯能够准确的运行,在轴承座上方设有冷水喷头,可对辊道配件设备进行冷却,并且不影响注油头对轴承的润滑油供给,该实用新型结构简单,工作稳定,给钢坯运送辊道的正常工作提供了保障;

3、专利公开号为cn217617638u的中国专利,公开了一种易于装配的新型连铸机的辊子,其技术方案包括:底板、下轴座和上轴座,底板的上表面对称焊接有下轴座,底板的上方设置有辊轴,辊轴的外壁上安装有辊体,辊轴的两端外壁均设置有轴承,下轴座的上表面连接有上轴座,下轴座与上轴座之间通过第二螺栓相连接,下轴座相背离的一侧均安装有固定环,固定环的一侧贯穿插入有第一螺杆;该实用新型通过固定环可将下轴座和上轴座进行连接,增加了下轴座和上轴座连接时的结构强度,同时工作人员只需将上轴座从装置上拆卸下来即可将损坏的辊子单独取下,极大降低了工作人员的劳动强度,并减少了维护成本;

4、上述中的现有技术方案仍然存在如下缺陷:以上结构辊子冷却效果不好,容易使辊子变形,冷却水直接流走,较浪费水资源,而且轴承润滑效果不好,不能使轴承得到充分的润滑,容易使辊子卡死,且容易损伤铸坯表面。

5、因此,发明一种连铸机用辊子的装配结构来解决上述问题很有必要。

技术实现思路

1、本发明的目的是提供一种连铸机用辊子的装配结构,以解决以上结构辊子冷却效果不好,容易使辊子变形,冷却水直接流走,较浪费水资源,而且轴承润滑效果不好,不能使轴承得到充分的润滑,容易使辊子卡死,且容易损伤铸坯表面的问题。

2、为了实现上述目的,本发明提供如下技术方案:一种连铸机用辊子的装配结构,包括两个轴座、两个轴承和辊子,所述轴承包括内圈和外圈,所述外圈与轴座安装孔配合,所述轴座顶部设有润滑结构,所述辊子上设有第一冷却结构,所述轴座上设有第二冷却结构;

3、所述润滑结构包括油箱,所述油箱设置在轴座顶部,所述油箱底部两侧均连接有出油管,所述内圈两端均固定连接有延长环,所述延长环截面形状设置为梯形,所述延长环直径小的一端与内圈固定连接,其中一个所述延长环远离内圈一端固定连接有第一固定环,另一个所述延长环远离内圈一端固定连接有第二固定环,所述第一固定环数量设置为两个,所述辊子设在两个第一固定环之间,所述辊子两端均固定连接有安装部,所述安装部与第一固定环内壁相匹配,所述安装部远离辊子一端固定连接有贴合部,所述贴合部与延长环内壁相匹配,所述贴合部远离安装部一端固定连接有辊轴,所述辊轴设置在内圈内部,所述辊轴与内圈配合;

4、所述第一冷却结构包括第一冷却空腔,所述辊子内部、安装部内部、贴合部内部和辊轴内部共同开设有第一冷却空腔,所述第一冷却空腔内壁固定连接有多个阻拦环板,所述阻拦环板截面形状设置为梯形,所述辊轴数量设置为两个,所述辊轴远离辊子一端开设有通孔,其中一个所述通孔内部设有第一冷却进水管,另一个所述通孔内部设有第一冷却出水管,所述第一冷却进水管和第一冷却出水管分别通过密封轴承与相对应的辊轴连接;

5、所述第二冷却结构包括第二冷却空腔,所述轴座内部开设有第二冷却空腔,所述轴座底部一侧设有第二冷却进水管,所述轴座顶部一侧设有第二冷却出水管,所述第二冷却进水管和第二冷却出水管均与第二冷却空腔相连通。

6、优选的,所述出油管截面形状设置为l形,所述出油管出口处设有出油口,所述出油口设置在内圈与延长环连接处的正上方。

7、优选的,所述延长环上开设多个导油槽,所述导油槽设置为倾斜向下。

8、优选的,所述轴座两侧均固定连接有承接托盘,所述承接托盘设置在延长环底部。

9、优选的,所述安装部和第一固定环上均开设有第一固定孔,所述第一固定孔内部通过螺纹连接有第一固定螺栓,所述安装部与第一固定环通过第一固定螺栓固定连接。

10、优选的,所述辊轴与第二固定环之间设有密封塞块,所述第二固定环、密封塞块和辊轴上均开设有第二固定孔,所述第二固定孔内通过螺纹连接有第二固定螺栓。

11、优选的,所述轴座顶部设有吹灰结构,所述吹灰结构包括风管,所述风管底部设有多个出风口,所述出风口设置在轴座顶部,所述轴座一侧设有风机,所述风机输出端与风管相连通。

12、优选的,所述第一固定环外表面固定连接有导向板,所述导向板数量设置为两个。

13、在上述技术方案中,本发明提供的技术效果和优点:

14、通过在油箱内部倒入润滑油,则润滑油从出油管流到内圈与延长环连接处,通过轴承旋转,使润滑油浸润到轴承内部,提高润滑效果,通过设有延长环,利于润滑油流到轴承内部,且减少润滑油的浪费,通过设有安装部和第一固定环,便于固定安装辊子,设有延长环和贴合部,使辊子安装更加牢固,使第一冷却进水管和第二冷却进水管分别与外界冷却水相连通,使第一冷却出水管和第二冷却出水管分别与外界收集水箱相连通,则冷却水分别到达第一冷却空腔和第二冷却空腔内,冷却水分别对辊子和轴座冷却,提高冷却效果,防止辊子变形,通过在第一冷却空腔内设有多个阻拦环板,提高冷却水停留时间,节约冷却水,且提高冷却效果,本发明润滑效果较好,能使轴承得到充分的润滑,使辊子不易卡死,不易损伤铸坯表面,且能增加辊子安装牢固度,同时通过设有第一冷却结构和第二冷却结构,分别对辊子和轴座进行冷却降温,大大提高冷却效果,使辊子不易变形,对冷却后的水回收利用,节约水资源;

15、通过从出油口流出的润滑油直接滴到内圈与延长环连接处,通过轴承旋转,使润滑油浸润到轴承内部,提高润滑效果,通过设有导油槽,减少润滑油损失,便于使润滑油流到轴承内部,设有承接托盘便于收集洒落的润滑油,通过第一固定螺栓便于安装部与第一固定环安装和拆卸,通过密封塞块,提高第二固定环与辊轴连接牢固度,通过设有第二螺栓,便于第二固定环与辊轴安装和拆卸,启动风机,吹风口吹出风将轴承上方灰尘吹走,且有利于对轴承降温,设有导向板对辊道上运行的钢坯进行导向,使钢坯能够准确的运行,且能够散热。

技术特征:

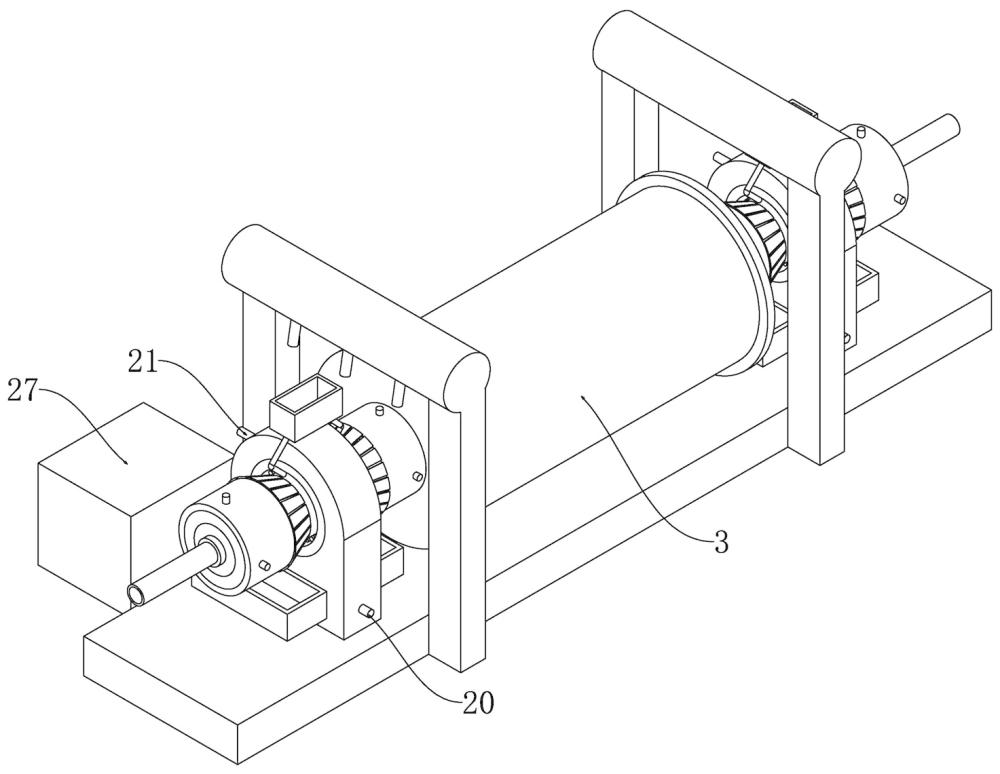

1.一种连铸机用辊子的装配结构,包括两个轴座(1)、两个轴承(2)和辊子(3),其特征在于:所述轴承(2)包括内圈(4)和外圈(5),所述外圈(5)与轴座(1)安装孔配合,所述轴座(1)顶部设有润滑结构,所述辊子(3)上设有第一冷却结构,所述轴座(1)上设有第二冷却结构;

2.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述出油管(7)截面形状设置为l形,所述出油管(7)出口处设有出油口,所述出油口设置在内圈(4)与延长环(8)连接处的正上方。

3.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述延长环(8)上开设多个导油槽(22),所述导油槽(22)设置为倾斜向下。

4.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述轴座(1)两侧均固定连接有承接托盘(23),所述承接托盘(23)设置在延长环(8)底部。

5.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述安装部(11)和第一固定环(9)上均开设有第一固定孔,所述第一固定孔内部通过螺纹连接有第一固定螺栓,所述安装部(11)与第一固定环(9)通过第一固定螺栓固定连接。

6.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述辊轴(13)与第二固定环(10)之间设有密封塞块(24),所述第二固定环(10)、密封塞块(24)和辊轴(13)上均开设有第二固定孔,所述第二固定孔内通过螺纹连接有第二固定螺栓。

7.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述轴座(1)顶部设有吹灰结构,所述吹灰结构包括风管(25),所述风管(25)底部设有多个出风口(26),所述出风口(26)设置在轴座(1)顶部,所述轴座(1)一侧设有风机(27),所述风机(27)输出端与风管(25)相连通。

8.根据权利要求1所述的一种连铸机用辊子的装配结构,其特征在于:所述第一固定环(9)外表面固定连接有导向板(28),所述导向板(28)数量设置为两个。

技术总结

本发明公开了一种连铸机用辊子的装配结构,包括两个轴座、两个轴承和辊子,所述轴承包括内圈和外圈,所述外圈与轴座安装孔配合,所述轴座顶部设有润滑结构,所述辊子上设有第一冷却结构,所述轴座上设有第二冷却结构。本发明通过在油箱内部倒入润滑油,则润滑油从出油管流到内圈与延长环连接处,通过轴承旋转,使润滑油浸润到轴承内部,提高润滑效果,本发明润滑效果较好,能使轴承得到充分的润滑,使辊子不易卡死,不易损伤铸坯表面,且能增加辊子安装牢固度,同时通过设有第一冷却结构和第二冷却结构,分别对辊子和轴座进行冷却降温,大大提高冷却效果,使辊子不易变形,对冷却后的水回收利用,节约水资源。

技术研发人员:王斌,张存礼

受保护的技术使用者:扬州欣欣重工机械有限公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!