一种铸造工艺的制作方法

本发明涉及铸造领域,更具体的说是一种铸造工艺。

背景技术:

1、铸造是将液体金属浇铸到与零件形状相适应的铸造空腔中,待其冷却凝固后,以获得零件或毛坯的方法。被铸物质多为原为固态但加热至液态的金属,而铸模的材料可以是砂、金属甚至陶瓷。因应不同要求,使用的方法也会有所不同,而现有技术中不能够减少铸造零件中的气泡的数量,铸造出结构紧密的零件。

技术实现思路

1、为克服现有技术的不足,本发明提供一种铸造工艺,能够减少铸造零件中的气泡的数量,铸造出结构紧密的零件。

2、本发明解决其技术问题所采用的技术方案是:

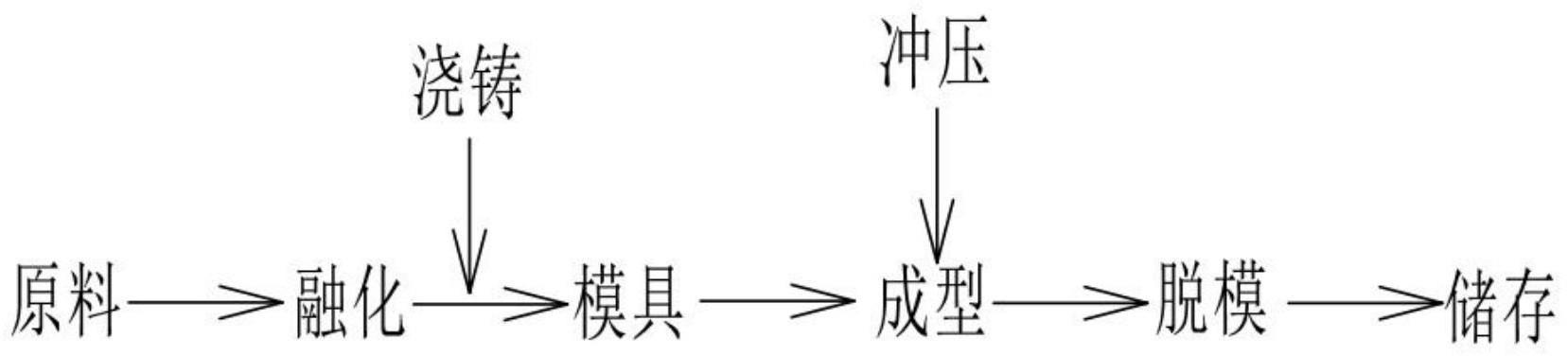

3、一种铸造工艺,该工艺包括以下步骤:

4、步骤一:将原料融化成熔融状态;

5、步骤二:将融化的原料浇铸到底板、外框和内框组成的模具中进行铸造;

6、步骤三:驱动压块ⅰ和压块ⅱ升降对模具中成型的原料进行冲压;

7、步骤四:进行成型零件的脱模并收集后进行储存。

8、进一步的,所述步骤二中浇铸原料时驱动压块ⅰ升降进行模具内腔的调节。

9、进一步的,所述底板与内框固接,外框与底板转动连接,外框上固接有齿圈ⅰ,底板上转动连接有驱动齿圈ⅰ转动的多个边轮ⅰ,齿圈ⅰ上固接有多个定管,每个定管上均滑动连接有弯架,多个弯架均和压块ⅱ固接。

10、进一步的,所述底板上固接有气缸ⅰ,气缸ⅰ的气缸杆上固接有挡架,挡架与压块ⅰ固接,挡架与内框滑动连接。

技术特征:

1.一种铸造工艺,其特征在于,该工艺包括以下步骤:

2.根据权利要求1所述的一种铸造工艺,其特征在于:所述步骤二中浇铸原料时驱动压块ⅰ(33)升降进行模具内腔的调节。

3.根据权利要求2所述的一种铸造工艺,其特征在于:所述底板(11)与内框(12)固接,外框(21)与底板(11)转动连接,外框(21)上固接有齿圈ⅰ(22),底板(11)上转动连接有驱动齿圈ⅰ(22)转动的多个边轮ⅰ(43),齿圈ⅰ(22)上固接有多个定管(23),每个定管(23)上均滑动连接有弯架(24),多个弯架(24)均和压块ⅱ(41)固接。

4.根据权利要求3所述的一种铸造工艺,其特征在于:所述底板(11)上固接有气缸ⅰ(31),气缸ⅰ(31)的气缸杆上固接有挡架(32),挡架(32)与压块ⅰ(33)固接,挡架(32)与内框(12)滑动连接。

5.根据权利要求4所述的一种铸造工艺,其特征在于:所述压块ⅰ(33)内壁上固接有多个滑架(51),每个滑架(51)上均滑动连接有套管(52),每个套管(52)内均滑动连接有敲击杆ⅰ(53),每个敲击杆ⅰ(53)均和对应的套管(52)间固接有弹簧,每个滑架(51)上均转动连接有转动下推动对应的套管(52)滑动的推动轮(54)。

6.根据权利要求5所述的一种铸造工艺,其特征在于:所述压块ⅱ(41)的内壁上加工有多个连通孔(42)。

7.根据权利要求6所述的一种铸造工艺,其特征在于:所述内框(12)上转动连接有转架(71),转架(71)上滑动连接有多个敲击杆ⅱ(72),多个敲击杆ⅱ(72)均和转架(71)间固接有弹簧ⅰ(73),多个边轮ⅰ(43)上均固接有驱动转架(71)转动的边轮ⅱ(44)。

8.根据权利要求7所述的一种铸造工艺,其特征在于:所述内框(12)上转动连接有转动下推动多个敲击杆ⅱ(72)上升的推架(61),推架(61)上固接有中轮(62),内框(12)上转动连接有驱动中轮(62)转动的边轮ⅲ(63)。

9.根据权利要求1所述的一种铸造工艺,其特征在于:所述外框(21)的内壁上加工有齿槽。

10.根据权利要求1所述的一种铸造工艺,其特征在于:所述压块ⅱ(41)的外壁上加工有与外框(21)的内壁重合的直齿。

技术总结

本发明涉及铸造领域,更具体的说是一种铸造工艺。该工艺包括以下步骤:步骤一:将原料融化成熔融状态;步骤二:将融化的原料浇铸到底板、外框和内框组成的模具中进行铸造;步骤三:驱动压块Ⅰ和压块Ⅱ升降对模具中成型的原料进行冲压;步骤四:进行成型零件的脱模并收集后进行储存。所述步骤二中浇铸原料时驱动压块Ⅰ升降进行模具内腔的调节。所述底板与内框固接,外框与底板转动连接,外框上固接有齿圈Ⅰ,底板上转动连接有驱动齿圈Ⅰ转动的多个边轮Ⅰ,齿圈Ⅰ上固接有多个定管,每个定管上均滑动连接有弯架,多个弯架均和压块Ⅱ固接。能够减少铸造零件中的气泡的数量,铸造出结构紧密的零件。

技术研发人员:代丽华

受保护的技术使用者:代丽华

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!