一种基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法与流程

本发明属于冶金,尤其涉及一种基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法。

背景技术:

1、稀贵金属元素由于具有优良的物理化学性能、电学性能、高的催化活性、强配位能力等,在航空航天材料、信息技术及激光技术、自动化技术、能源技术、贵金属催化剂及新材料等专业领域都有极为广泛的应用,在高新技术的发展中处于重要地位。随着科学技术的发展,其应用领域和用途还会扩大,作用越来越重要。例如:硒、碲等稀散元素,它们被誉为“现代工业、国防与尖端技术的维生素”,是当代高新技术材料的支撑材料。这是因为随着宇航、原子能、电子工业等领域对包括硒、碲在内的稀散金属的需求与日剧增,使得硒、碲已经成为了电子计算机、通讯及宇航开发、玻璃工业、能源、医药卫生所需新材料的支撑材料。同时,金、银等贵金属主要作为首饰和货币的原料,同时是目前重要的电接触材料,适用于中等负荷的电器还可用于滑动接触材料;贵金属的合金常被用作电阻材料、测温材料和焊接材料等;另外,在催化剂、电键行业中均广泛应用。

2、在稀贵金属需求不断增长的同时,稀贵金属资源却越来越匮乏。蒸硒渣是铜阳极泥综合回收过程中产出的粗硒经真空蒸馏火法处理产生的一种副产物,富含贵金属如金、银、铂、钯,稀散金属硒、碲以及贱金属铜、铅、砷等。蒸硒渣完全不同于铜阳极泥等湿法物料,综合回收极其困难,目前以堆存为主。

3、因此,现有技术还有待于进一步的改进和提升。

技术实现思路

1、本发明所要解决的技术问题是,完善以上背景技术中提到的不足和缺陷,提供一种基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,实现蒸硒渣的产品化。

2、出于上述目的,借鉴现有的铜阳极泥等湿法物料综合回收工艺,本发明提出的技术方案为:

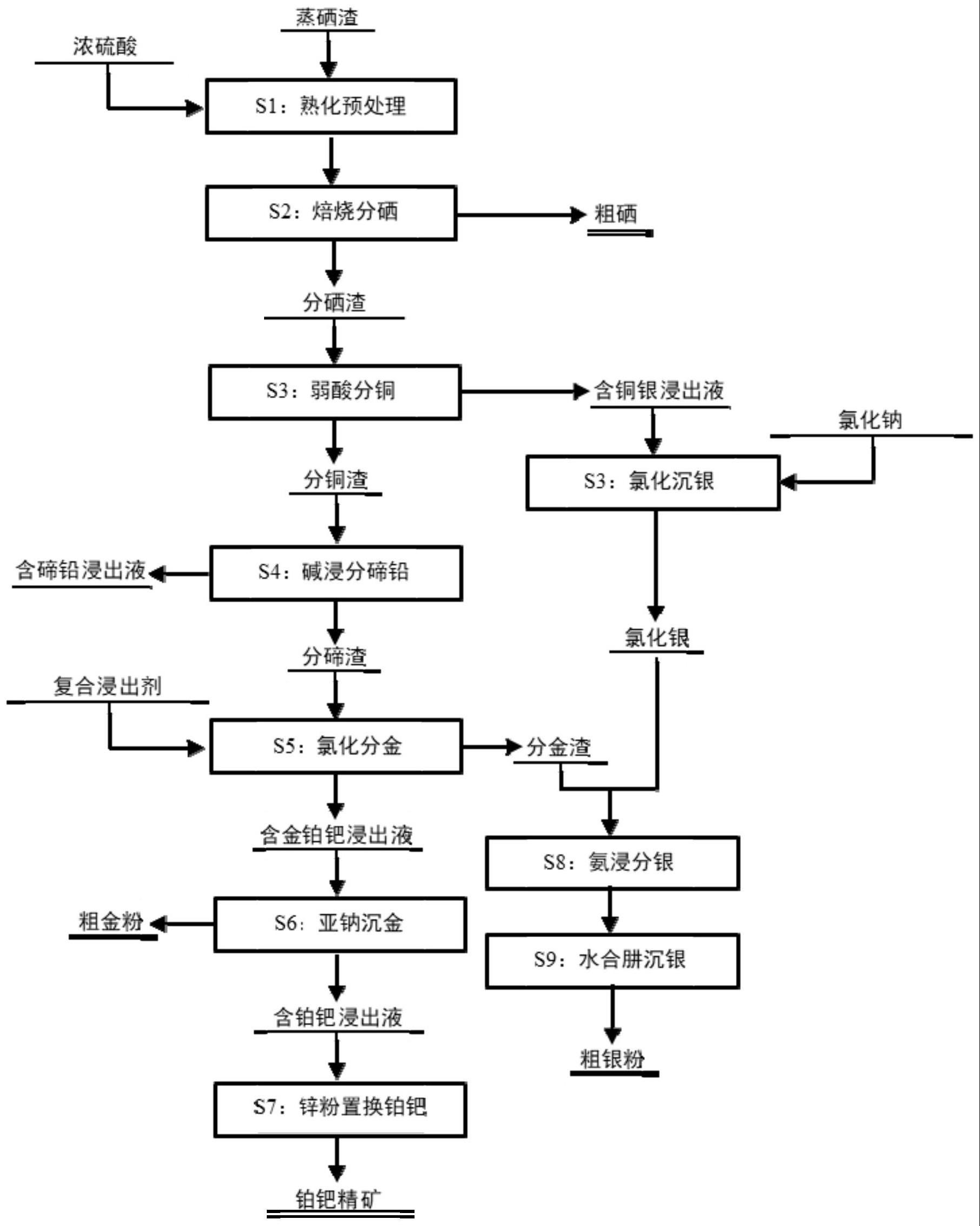

3、一种基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,包括下述的步骤:

4、s1、熟化预处理:将蒸硒渣与浓硫酸充分搅拌均匀后得到浆化料;

5、s2、焙烧分硒:将步骤s1得到的浆化料在电热焙烧回转窑中进行焙烧,得到分硒渣和含硒焙烧烟气;将得到的含硒焙烧烟气通入水中进行三级吸收,过滤吸收后液得到粗硒和上清液,尾气用naoh吸收后达标排放;

6、s3、弱酸分铜:将步骤s2得到的分硒渣与稀硫酸溶液进行搅拌反应后,过滤得到含铜银浸出液和分铜渣;将得到的含铜银浸出液与氯化钠进行搅拌反应后,过滤得到氯化银沉淀和含铜上清液;

7、s4、碱浸分碲铅:将步骤s3得到的分铜渣与碱性溶液进行搅拌反应后,过滤得到含碲铅浸出液和分碲渣;

8、s5、氯化分金:将步骤s4得到的分碲渣与复合浸出剂进行搅拌反应后,过滤得到含金铂钯浸出液和分金渣;

9、s6、亚钠沉金:将步骤s5得到的含金铂钯浸出液与亚硫酸钠进行搅拌反应后,过滤得到粗金粉和含铂钯溶液;

10、s7、锌粉置换铂钯:将步骤s6得到的含铂钯溶液与锌粉进行搅拌反应后,过滤得到铂钯精矿和上清液;

11、s8、氨浸分银:将步骤s3得到的氯化银沉淀和步骤s5得到的分金渣浆化后,加入氨水进行搅拌反应,过滤后得到含银浸出液和浸出渣;

12、s9、水合肼沉银:将步骤s8得到的含银浸出液与水合肼进行搅拌反应后,过滤得到粗银粉和上清液。

13、进一步的,所述步骤(1)蒸硒渣为粗硒真空蒸馏过程产生的,与铜阳极泥等湿法物料相比,具有惰性大、活性差、稀贵金属以互化物和包裹体结构存在,主要成分含量为:cu5.0-15.0wt%、pb 5.0-15.0wt%、se15.0-25.0wt%、te 5.0-15.0wt%、au 500-1500g/t、ag 1.0-10.0wt%、pt200-1000g/t、pd 200-1000g/t;所述浓硫酸为大于或等于70%的硫酸溶液,液固比0.5-2.0(ml/g),熟化时间0.5-3h。

14、进一步的,所述步骤s2浆化料焙烧温度为200-800℃,焙烧时间1-5h。

15、进一步的,所述步骤(3)硫酸浓度为0.1-1.0mol/l,液固比5-10(ml/g),浸出温度50-90℃,浸出时间1-4h;所述氯化钠过量系数2-5,反应时间0.5-2h,反应温度30-50℃,陈化时间1-3h。

16、进一步的,所述步骤s4碱性溶液为碳酸钠、氢氧化钠中的一种或多种,碱过量系数3-10,液固比5-10(ml/g),浸出时间1-3h,浸出温度50-90℃。

17、进一步的,所述步骤(5)复合浸出剂为氯酸钠:氯化钠:硫酸按1-5:1-5:1-5的比例组成,原料与复合浸出剂质量比1-5:5,浸出液固比5-10(ml/g),温度50-90℃,溶液ph调至3以下,浸出时间2-6h。

18、进一步的,所述步骤(6)亚硫酸钠过量系数为5-20,反应温度30-50℃,反应时间2-4h。

19、进一步的,所述步骤(7)锌粉过量系数5-20,含铂钯溶液ph调至3.0,常温下反应2-5h,陈化时间2h。进一步的,所述步骤(8)氨水过量系数为1-5,氢氧化钠调节溶液ph至7.0-14,浸出温度30-50℃,浸出时间2-5h。

20、进一步的,所述步骤(9)水合肼过量系数为2-10,氢氧化钠调节溶液ph至14,反应温度50-70℃,反应时间2-5h。

21、有益效果:与现有技术相比,本发明的优点在于:

22、(1)本发明的方法中熟化预处理工序可破坏蒸硒渣中硒、碲与铜、金、银等形成互化物和包裹体结构,有利于铜、铅、硒、碲等高含量组分选择性脱除,进而实现贵金属高效回收。

23、(2)本发明的方法稀贵金属综合回收率高,工艺简便、生产成本低,各工序分离分离后所得产物可嫁接企业原有稀贵金属处理工艺,弥补了目前蒸硒渣处理工艺的缺失,易于大规模推广应用。

技术特征:

1.一种基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,包括下述的步骤:

2.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述蒸硒渣为粗硒真空蒸馏过程产生的,其主要成分含量为:cu 5.0-15.0wt%、pb5.0-15.0wt%、se 15.0-25.0wt%、te 5.0-15.0wt%、au 500-1500g/t、ag 1.0-10.0wt%、pt 200-1000g/t、pd 200-1000g/t;所述浓硫酸为大于或等于70%的硫酸溶液。

3.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述焙烧所述浆化料的焙烧温度为200-800℃,焙烧时间1-5h。

4.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s3中硫酸溶液的浓度为0.1-1.0mol/l,液固比5-10ml/g,浸出温度50-90℃,浸出时间1-4h;所述氯化钠过量系数2-5,反应时间0.5-2h,反应温度30-50℃,陈化时间1-3h。

5.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s4中碱性溶液为碳酸钠、氢氧化钠中的一种或多种,碱过量系数3-10,液固比5-10ml/g,浸出时间1-3h,浸出温度50-90℃。

6.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s5复合浸出剂为氯酸钠:氯化钠:硫酸按1-5:1-5:1-5的比例组成,原料与复合浸出剂质量比1-5:5,浸出液固比5-10ml/g,温度50-90℃,溶液ph调至3以下,浸出时间2-6h。

7.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s6中亚硫酸钠过量系数为5-20,反应温度30-50℃,反应时间2-4h。

8.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s7中锌粉过量系数5-20,含铂钯溶液ph调至3.0,常温下反应2-5h,陈化时间2h。

9.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s8中氨水过量系数为1-5,氢氧化钠调节溶液ph至7.0-14,浸出温度30-50℃,浸出时间2-5h。

10.根据权利要求1所述的基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,其特征在于,所述步骤s9中水合肼过量系数为2-10,氢氧化钠调节溶液ph至14,反应温度50-70℃,反应时间2-5h。

技术总结

本发明公开了基于酸性焙烧梯级回收蒸硒渣中稀贵金属的方法,包括:将蒸硒渣与浓硫酸混合得到浆化料;焙烧所述浆化料,得到分硒渣和含硒焙烧烟气;将含硒焙烧烟气通入水中进行三级吸收,过滤吸收后液得到粗硒;将分硒渣与硫酸反应,得到含铜银浸出液和分铜渣;将含铜银浸出液与氯化钠进行反应,过滤得到氯化银沉淀和含铜上清液;将分铜渣与碱性溶液反应,得到含碲铅浸出液和分碲渣;将分碲渣与复合浸出剂进行反应得到含金铂钯浸出液和分金渣;将含金铂钯浸出液与亚硫酸钠进行反应,得到粗金粉和含铂钯溶液;将含铂钯溶液与锌粉进行反应后,得到铂钯精矿和上清液。本发明的方法稀贵金属综合回收率高,工艺简便、生产成本低。

技术研发人员:孔德颂,攸骏,张继润,章尚发,吴相志,田庆华,许志鹏,董波,袁杰,向成喜,张德超

受保护的技术使用者:云南铜业股份有限公司西南铜业分公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!