表面多共晶组织的低铝低镁系锌铝镁镀层钢板及制造方法与流程

本发明涉及镀层钢板生产,尤其涉及一种耐蚀性能优异的、具有表面多共晶组织的低铝低镁系锌铝镁镀层钢板及其制造方法。

背景技术:

1、镀层钢板又称涂层钢板,是在具有良好深冲性能的低碳钢板表面涂覆sn、zn、al、cr、pb-sn合金,或者有机涂料、塑料等的制品的统称。常用的涂(镀)层钢板包括镀锡钢板、镀锌钢板、镀铝钢板、镀铅-锡合金钢板和有机涂层钢板等。低铝锌铝镁镀层钢板的镀层成分和工艺最接近于传统的热镀锌,并且低铝锌铝镁镀层钢板具有优异的耐蚀性能、加工性能和美观的表面形貌,在汽车、家电、建筑等领域得到了广泛应用。

2、关于锌铝镁镀层钢板的专利文献较多,如申请号为cn201710294423.2的中国专利申请公开了“一种高温成型用超高强锌铝镁镀层钢板”,热成型后镀层无向基体扩展的裂纹;申请号为cn201510548588.9的中国专利申请公开了“一种热镀用锌铝镁合金及其制造方法”,采用低铝低镁系合金镀层;申请号为cn201510869141.1的中国专利申请公开了一种“表面质量好的高强锌铝镁镀层钢板”,主要针对高si、mn含量的钢板进行锌铝镁热浸镀,获得了表面质量完好的高强镀层钢板。

3、目前公开的低铝系锌铝镁镀层钢板制造工艺多针对钢板表面质量问题,镀层组织中以zn颗粒和zn-al-mgzn2共晶体系为主,锌铝镁高强钢板侧重点主要还是热镀前的预氧化工艺,保证热镀后不会发生脱层,并未从热镀工艺本身来调整锌铝镁镀层的组织构成。

4、申请号为cn 105247094 a的中国专利申请公开了一种“具有含特定显微组织的znalmg涂层的金属板以及相应制造方法”,涂层具有下述显微组织,其包含zn/al/mgzn2三元共晶体层状基体以及任选地包含:累计表面含量小于或等于5.0%的zn枝晶;累计表面含量小于或等于15.0%的zn/mgzn2二元共晶体花朵;累计表面含量小于或等于1.0%的zn/al二元共晶体枝晶;以及累计表面含量小于1.0%的mgzn2岛。该专利申请主要通过锌锅内成分的控制来使镀层表面生成大量共晶组织相,其中镀液中mg含量达到了2.7~3.3wt%,属于中镁体系镀层成分;al含量在3.6~3.8wt%,也接近了中铝体系镀层的成分。该成分镀层共晶组织含量很高,但表面极易发黑,且生产中表面出现晶体花纹,多用于建筑类行业,难以达到家电和汽车行业的表面要求。

5、目前广泛采用的低铝低镁系锌铝镁镀层因为成分中的al、mg含量较低(al含量3wt%以下、mg含量2wt%以下),合金锭的物理性能接近0.2al锌锭,所以工艺设计上也较为接近,最终镀层组织由大量zn枝晶、少量的二元共晶和三元共晶相组成。锌铝镁镀层较高的耐蚀性能得益于其中的共晶组织,主要是共晶组织在初期腐蚀环境下促进镀层表面快速生成zn5(oh)8cl2.h2o产物,阻止了纯锌镀层中普遍存在zno产物生成。腐蚀产物zn5(oh)8cl2.h2o具有较强的粘结性,内部结构致密,流动性差,一旦产生能够较为密实的贴在镀层表面,有效阻挡外部腐蚀介质的进一步侵入;相反,zno产物的粘结性较差且为脆相,

6、由上所述,如果能够有效提高低铝系锌铝镁镀层表面的共晶成分比例,可大大提高镀层的耐蚀性能。目前,低铝锌铝镁镀层中表面的共晶相根据成分的不同大多占面积的30%~60%左右,其他均为大的zn枝晶;在腐蚀环境下,即使共晶相促进了zn5(oh)8cl2.h2o产物的生成,也无法避免少量的zn枝晶腐蚀并生成zno产物。低铝锌铝镁镀层的成分一般限定为:al含量3wt%以下、mg含量2wt%以下,这也就限制了表面共晶相的含量;而提高al、mg含量后,镀层加工性能又会下降,表面质量也会降低,无法在汽车、高端家电等领域应用。因此需要探索如何通过工艺控制来提高低铝锌铝镁镀层的表面共晶含量,进而提高镀层的耐蚀性能。

技术实现思路

1、本发明提供了一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板及制造方法,钢板热镀后冷却至锌铝镁镀层的液/固两相区且接近固相线,然后采用水冷辊快速包裹冷却的方式,使镀层表面的共晶组织相增加至总面积的83%以上,并抑制zn颗粒向外生长,使镀层的耐蚀性能明显提高。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,钢板的镀层表面共晶组织面积占总面积的83%以上,其余为富zn颗粒。

4、进一步的,钢板表面多共晶层的厚度是镀层总厚度的1/10~1/30。

5、进一步的,镀层表面组织包括zn-mgzn2二元共晶组织和zn-mgzn2-al三元共晶组织,以及少量的zn-mg2zn11-al共晶相;其中,二元共晶组织zn-mgzn2和三元共晶组织zn-mgzn2-al占镀层表面总面积的80%以上,zn-mg2zn11-al共晶相占镀层表面总面积的3%~10%。

6、进一步的,共晶成分中按重量百分比计mg含量为2%~5%、al含量为2%~5%,其余为zn。

7、进一步的,镀液成分按重量百分比计为:al含量1%~2%,mg含量1%~2%,余量为zn和不可避免的杂质。

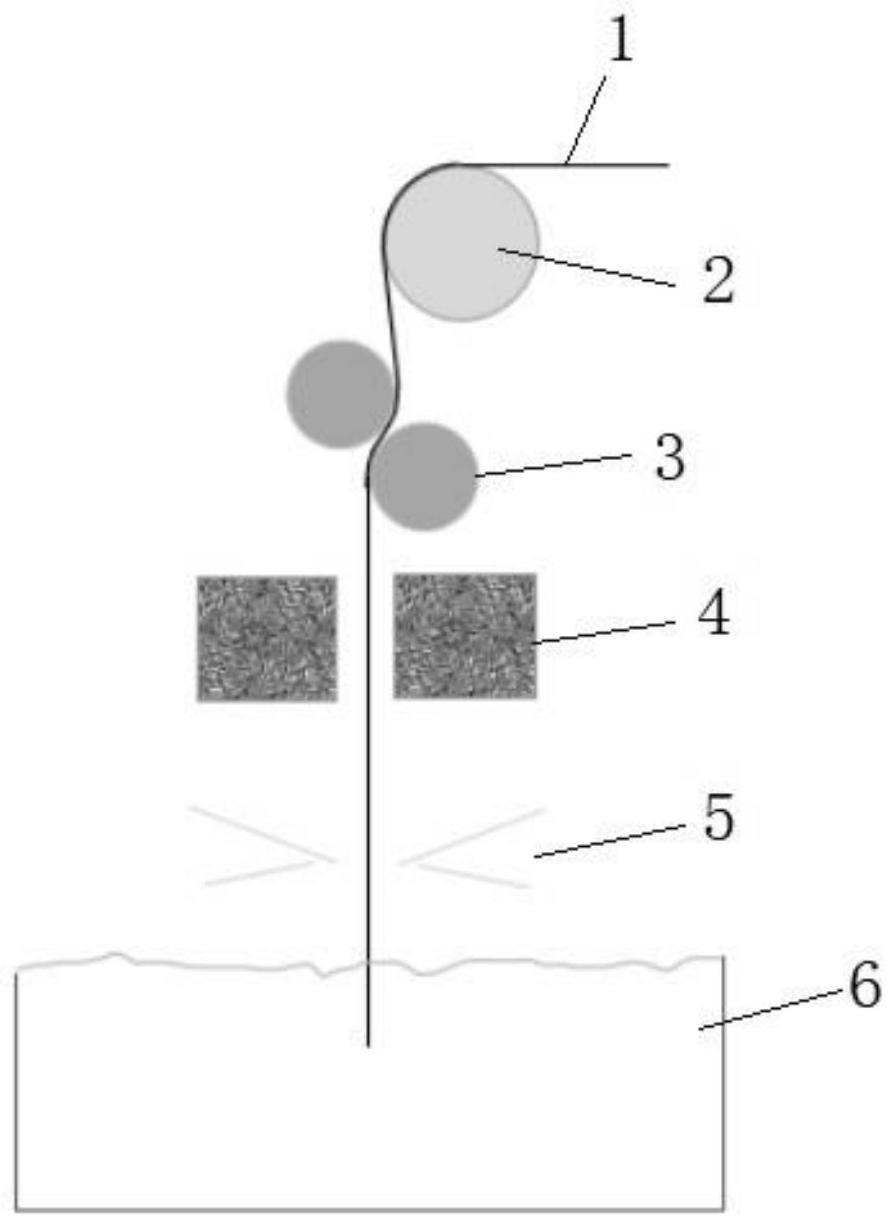

8、一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板的制造方法,钢板热镀后将锌铝镁镀层冷却至凝固点以上5~10℃,然后直接进入水冷辊,采用水冷辊包裹方式冷却,水冷辊的温度保持在180~270℃,水冷辊与钢板之间的插入量为3~10mm。

9、进一步的,钢板热镀后先在后冷风机出口将锌铝镁镀层冷却至凝固点以10~30℃,然后继续冷却至凝固点以上5~10℃。

10、进一步的,钢板出锌铝镁锅后经缓冷区缓冷,待镀层冷却至凝固点以上的5~10℃时,采用风机快速冷却至锌铝镁镀层的固相线以下,使镀层充分凝固,风机的冷速为15℃/s以上。

11、与现有技术相比,本发明的有益效果是:

12、低铝低镁体系的锌铝镁镀层钢板热镀后,冷却至锌铝镁镀层的液/固两相区且接近固相线,然后采用水冷辊包裹快速冷却的方式,使镀层表面的共晶组织相增加至总面积的83%以上,并抑制zn颗粒向外生长,使镀层的耐蚀性能明显提高。

技术特征:

1.一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,其特征在于,钢板的镀层表面共晶组织面积占总面积的83%以上,其余为富zn颗粒。

2.根据权利要求1所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,其特征在于,钢板表面多共晶层的厚度是镀层总厚度的1/10~1/30。

3.根据权利要求1所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,其特征在于,镀层表面组织包括zn-mgzn2二元共晶组织和zn-mgzn2-al三元共晶组织,以及少量的zn-mg2zn11-al共晶相;其中,二元共晶组织zn-mgzn2和三元共晶组织zn-mgzn2-al占镀层表面总面积的80%以上,zn-mg2zn11-al共晶相占镀层表面总面积的3%~10%。

4.根据权利要求1所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,其特征在于,共晶成分中按重量百分比计mg含量为2%~5%、al含量为2%~5%,其余为zn。

5.根据权利要求1所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板,其特征在于,镀液成分按重量百分比计为:al含量1%~2%,mg含量1%~2%,余量为zn和不可避免的杂质。

6.如权利要求1~5任意一种所述表面多共晶组织的低铝低镁系锌铝镁镀层钢板的制造方法,其特征在于,钢板热镀后将锌铝镁镀层冷却至凝固点以上5~10℃,然后直接进入水冷辊,采用水冷辊包裹方式冷却,水冷辊的温度保持在180~270℃,水冷辊与钢板之间的插入量为3~10mm。

7.根据权利要求6所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板的制造方法,其特征在于,钢板热镀后先在后冷风机出口将锌铝镁镀层冷却至凝固点以10~30℃,然后继续冷却至凝固点以上5~10℃。

8.根据权利要求6所述的一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板的制造方法,其特征在于,钢板出锌铝镁锅后经缓冷区缓冷,待镀层冷却至凝固点以上的5~10℃时,采用风机快速冷却至锌铝镁镀层的固相线以下,使镀层充分凝固,风机的冷速为15℃/s以上。

技术总结

本发明涉及一种表面多共晶组织的低铝低镁系锌铝镁镀层钢板及制造方法,钢板的镀层表面共晶组织面积占总面积的83%以上,其余为富Zn颗粒。钢板热镀后冷却至锌铝镁镀层的液/固两相区且接近固相线,然后采用水冷辊快速包裹冷却的方式,使镀层表面的共晶组织相增加至总面积的83%以上,并抑制Zn颗粒向外生长,使镀层的耐蚀性能明显提高。

技术研发人员:杨洪刚,吕家舜,李锋,徐闻慧,金勇,王永明,徐承明,金星

受保护的技术使用者:鞍钢股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!