一种锑镁钙复合处理的刃具钢及其制备方法与流程

本发明属于钢铁冶炼,尤其涉及一种锑镁钙复合处理的刃具钢及其制备方法。

背景技术:

1、刃具钢的特点:在钢中添加一定的合金元素,使钢的切削性能、抗疲劳性能、耐蚀性能和润滑作用显著提高,最终得到疲劳性能和切削性能良好的一类钢。较好的易切削性能可以有效地降低刃具的损耗、减少切削阻力、提高使用寿命以及提高加工效率,降低生产成本。该钢种广泛应用在机械零部件、航空航天精密零部件、精密仪表零件、电器零件、机床零件、汽车传动轴等。

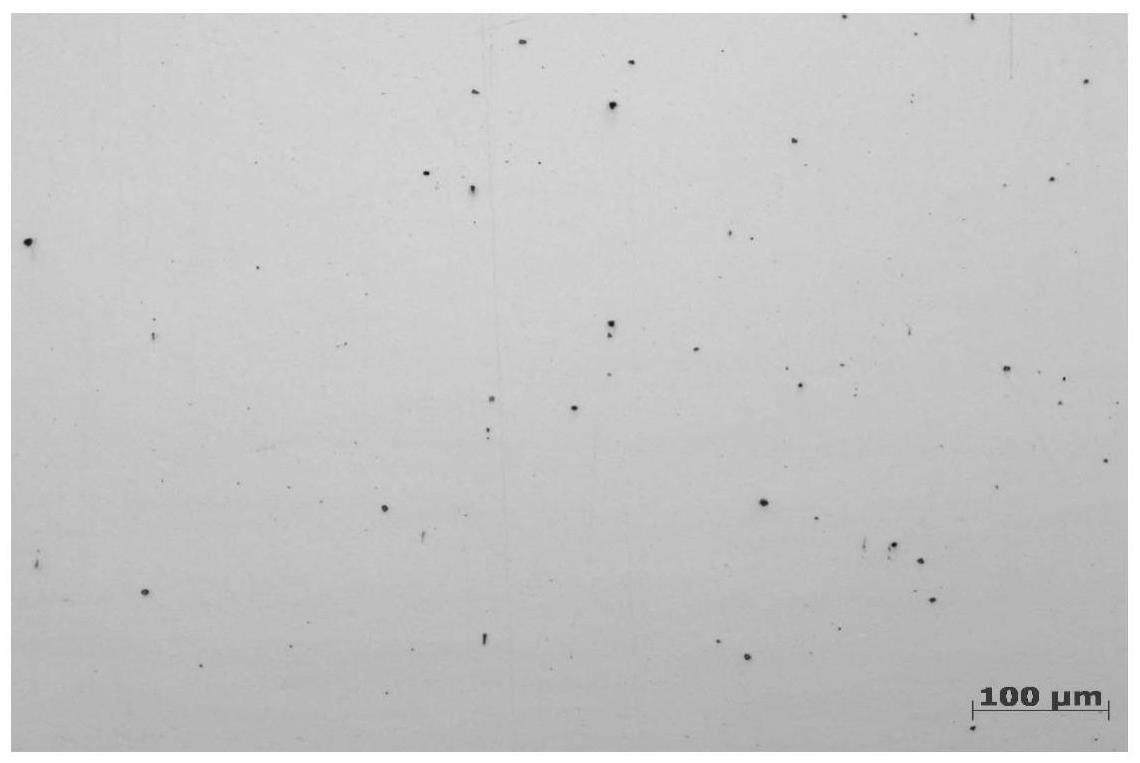

2、目前,现有的刃具钢存在着夹杂物含量高、分布不均匀,严重地降低了钢材的横纵向力学性能,降低了钢的切削性能、润滑性能、塑性及疲劳强度等。截至到目前,通过锑镁钙复合处理工艺,来改善刃具钢中的夹杂物含量高、分布不均匀,从而提高切削性能、润滑性能、塑性及疲劳性能等的相关研究还未见报道。

技术实现思路

1、鉴于此,本发明的目的是提供了一种锑镁钙复合处理的刃具钢及其制备方法。

2、本发明目的是通过以下方式实现:

3、本发明提供一种锑镁钙复合处理的刃具钢,以质量百分比计算,包括:

4、c:0.60~0.68%,si:0.10~0.30%,mn:1.0~1.20%,p:0.005~0.015%,s:0.30~0.50%,ca:0.08~0.10%,mg:0.05~0.08%,sb:0.10~0.15%,cu:0.50~0.80%,cr:0.50~0.80%,其余为fe和不可避免的杂质元素。

5、基于上述技术方案,进一步地,所述锑镁钙复合处理的刃具钢中,锰与硫的质量比2.0~3.5,钙与硫的质量比为0.15~0.35,锑与硫的质量比为0.20~0.50。

6、本发明中控制w[ca]/w[s]质量比、w[mn]/w[s]质量比、w[sb]/w[s]质量比的目的是为了控制锑化锰、硫化锰、五氧化二锑含量,从而控制锑化锰、硫化锰和五氧化二锑形成的共晶化合物含量,减少了镁引起的熔点过高问题,有效地防止了水口堵塞的发生;缓解了因镁、钙蒸发引起硫化锰处理不均问题,同时由于锑化锰、硫化锰和五氧化二锑所形成的复合包裹,解决了由于硫化钙增多引起的疲劳性能、切削性能降低问题。

7、本发明还提供上述的锑镁钙复合处理的刃具钢的制备方法,主要包括以下工序:顶底复吹转炉冶炼→lf精炼→连铸→加热→轧制→控制冷却→卷取。

8、基于上述技术方案,进一步地,顶底复吹转炉冶炼前进行铁水预处理,由于s有利于刃具钢的切削性能,因此,该钢种不需进行预脱硫处理。

9、基于上述技术方案,进一步地,转炉冶炼的原料为废钢12~15%与铁水85~88%。

10、基于上述技术方案,进一步地,复吹转炉冶炼工序:采用顶吹氧气冶炼,底吹n2;钢水出钢温度1680~1700℃,出钢终点c控制在0.55%~0.60%,p≤0.005%,严禁下渣。

11、基于上述技术方案,进一步地,出钢过程中进行脱氧合金化:出钢1/5-1/3时加入石灰12~18kg/t钢,底吹气体切换为ar气,吨钢合金加入量:锰铁3.0~5.0kg/t钢,铝铁3.55~5.0kg/t钢,在出钢过程中,加入铬铁、锑铁和铜合金。

12、基于上述技术方案,进一步地,lf精炼工序:在保证渣流动性良好的前提下,控制渣碱度r=3.5~5.0,对钢水进行合金微调,保证钢水成分达到目标要求;lf精炼时间40min~60min,全分析温度1600℃~1620℃,吨钢辅料加入量:活性石灰9~12kg/t,电石渣0.20~0.3kg/t钢,碳化稻壳0.60~0.80kg/t,并对钢水时时检测,加入中碳锰铁0.15~0.30kg/t微调合金,加入硫线1.10m~2.40m/t钢,同时,保证钢中的cr、sb和cu含量在内控范围内,精炼结束后,软吹时间≥12min,喂硅钙线2.2~2.8m/t钢,加入镁包芯线1.1~2.4m/t钢,使钢中ca:0.08~0.10%,mg:0.05~0.08%。

13、基于上述技术方案,进一步地,连铸工序:结晶器电磁搅拌电流250a,频率6hz,正反转,转速为5转/s,平台温度1625±10℃,中包温度1525℃~1555℃,过热度保持20℃~30℃,拉速1.0m/min~1.2m/min;加大冷却水量,降低硫偏析,二次冷却水量为0.4~0.5t水/t钢,全程保护浇铸,结晶器保护渣选用高碳钢专用保护渣;凝固末端采用电磁搅拌器进行搅拌,铸坯采用火焰切割方式。

14、基于上述技术方案,进一步地,加热工序:采用步进式加热炉加热,预热段温度为930±20℃,预热时间30~40min,第一加热段温度为1140±20℃,加热时间30~40min,第二加热段温度为1200±20℃,加热时间35~50min,均热段温度为1200±20℃,均热时间40~50min,总加热时间≤3.0h。

15、基于上述技术方案,进一步地,轧制工序:开轧入口温度为1130-1150℃;终轧温度为850-910℃。

16、基于上述技术方案,进一步地,控制冷却工序:层流冷却采用后段冷却,依次从后向前,打开层冷水,使得卷取温度≥600℃,卷取后空冷,以获得均匀细小的组织。

17、本发明相对于现有技术具有的有益效果如下:

18、1.本发明通过在钢中加入ca、mg、sb,控制锑化锰、硫化锰和五氧化二锑形成的共晶化合物的量,减少了因钢中加入镁出现的熔点过高问题,有效地防止了水口堵塞的发生;

19、2.本发明缓解了因镁、钙蒸发导致硫化锰处理不均问题;

20、3.本发明通过锑化锰、硫化锰和五氧化二锑形成的复合包裹,解决了由于硫化钙增多引起的疲劳性能、切削性能降低的问题。

技术特征:

1.一种锑镁钙复合处理的刃具钢,其特征在于,以质量百分比计算,包括:

2.根据权利要求1所述的锑镁钙复合处理的刃具钢,其特征在于,所述锑镁钙复合处理的刃具钢中,锰与硫的质量比2.0~3.5,钙与硫的质量比为0.15~0.35,锑与硫的质量比为0.20~0.50。

3.权利要求1或2所述的锑镁钙复合处理的刃具钢的制备方法,其特征在于,主要包括以下工序:顶底复吹转炉冶炼→lf精炼→连铸→加热→轧制→控制冷却→卷取。

4.根据权利要求3所述的制备方法,其特征在于,顶底复吹转炉冶炼工序:采用顶吹氧气冶炼,底吹n2;钢水出钢温度1680~1700℃,出钢终点c控制在0.55%~0.60%,p≤0.005%,严禁下渣。

5.根据权利要求3所述的制备方法,其特征在于,出钢过程中进行脱氧合金化:出钢1/5-1/3时加入石灰12~18kg/t钢,底吹气体切换为ar气,吨钢合金加入量:锰铁3.0~5.0kg/t钢,铝铁3.55~5.0kg/t钢,在出钢过程中,加入铬铁、锑铁和铜合金。

6.根据权利要求3所述的制备方法,其特征在于,lf精炼工序:在保证渣流动性良好的前提下,控制渣碱度r=3.5~5.0;lf精炼时间40min~60min,全分析温度1600℃~1620℃,精炼结束后,软吹时间≥12min,喂硅钙线和镁包芯线,使钢中ca:0.08~0.10%,mg:0.05~0.08%。

7.根据权利要求3所述的制备方法,其特征在于,连铸工序:平台温度1625±10℃,中包温度1525℃~1555℃,过热度保持20℃~30℃,拉速1.0m/min~1.2m/min;二次冷却水量为0.4~0.5t水/t钢,全程保护浇铸。

8.根据权利要求3所述的制备方法,其特征在于,加热工序:采用步进式加热炉加热,预热段温度为930±20℃,预热时间30~40min,第一加热段温度为1140±20℃,加热时间30~40min,第二加热段温度为1200±20℃,加热时间35~50min,均热段温度为1200±20℃,均热时间40~50min,总加热时间≤3.0h。

9.根据权利要求3所述的制备方法,其特征在于,轧制工序:开轧入口温度为1130-1150℃;终轧温度为850-910℃。

10.根据权利要求3所述的制备方法,其特征在于,控制冷却工序:层流冷却采用后段冷却,使得卷取温度≥600℃,卷取后空冷。

技术总结

本发明公开了一种锑镁钙复合处理的刃具钢及其制备方法,属于钢铁冶炼技术领域。一种锑镁钙复合处理的刃具钢,以质量百分比计算,包括:C:0.60~0.68%,Si:0.10~0.30%,Mn:1.0~1.20%,P:0.005~0.015%,S:0.30~0.50%,Ca:0.08~0.10%,Mg:0.05~0.08%,Sb:0.10~0.15%,Cu:0.50~0.80%,Cr:0.50~0.80%,其余为Fe和不可避免的杂质元素,通过顶底复吹转炉冶炼→LF精炼→连铸→加热→轧制→控制冷却→卷取等工序制备获得。本发明通过锑化锰、硫化锰和五氧化二锑形成的复合包裹,解决了由于硫化钙增多引起的疲劳性能、切削性能降低的问题。

技术研发人员:吴刚,刘志璞,姜育男,韩宇,崔宏涛,宫震,王亚东,左远鸿,王全洲

受保护的技术使用者:本钢板材股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!