一种循环加热搅拌化学镀装置及方法与流程

本发明涉及化学镀,具体涉及用于一种用于零件高密度深孔镀层加工的化学镀装置。

背景技术:

1、化学镀是一种在无外加电流的情况下借助合适的还原剂,使镀液中金属离子还原成金属,并沉积到零件表面的一种镀覆方法,也称无电解镀或自催化镀。化学镀的加工工艺简便、节能、环保,成型的镀金层均匀、装饰性好,具有较好的耐蚀性、润滑性,使用寿命也较为理想。

2、化学镀水箱是现有技术中用于化学镀加工的设备,其为一具有加热功能的容器结构,容器内部设有物架。加工时,工件置于物架上,通过循环泵把镀液直接喷淋在工件表面成型镀层。

3、随着化学镀逐步得到愈加广泛的应用,部分高密度深孔零部件也开始以化学镀的方法加工表面镀层,该类零件孔的密度高,直径小,孔深大,且尺寸公差控制严格。现有的化学镀水箱功能单一,其镀液动力学性能较差,在以现有的化学镀水箱进行高密度深孔零部件的化学镀加工时,镀液无法与高密度深孔的孔内壁充分、均匀接触,导致镀层的均匀性、尺寸精度均不理想;同时,化学镀反应产生的副产物易在孔内积存,影响化学镀反应的进行,导致孔内镀层不全甚至无法成型镀层的质量缺陷。

技术实现思路

1、本发明正是为了避免上述现有技术所存在的不足之处,提供了一种循环加热搅拌化学镀装置及方法。

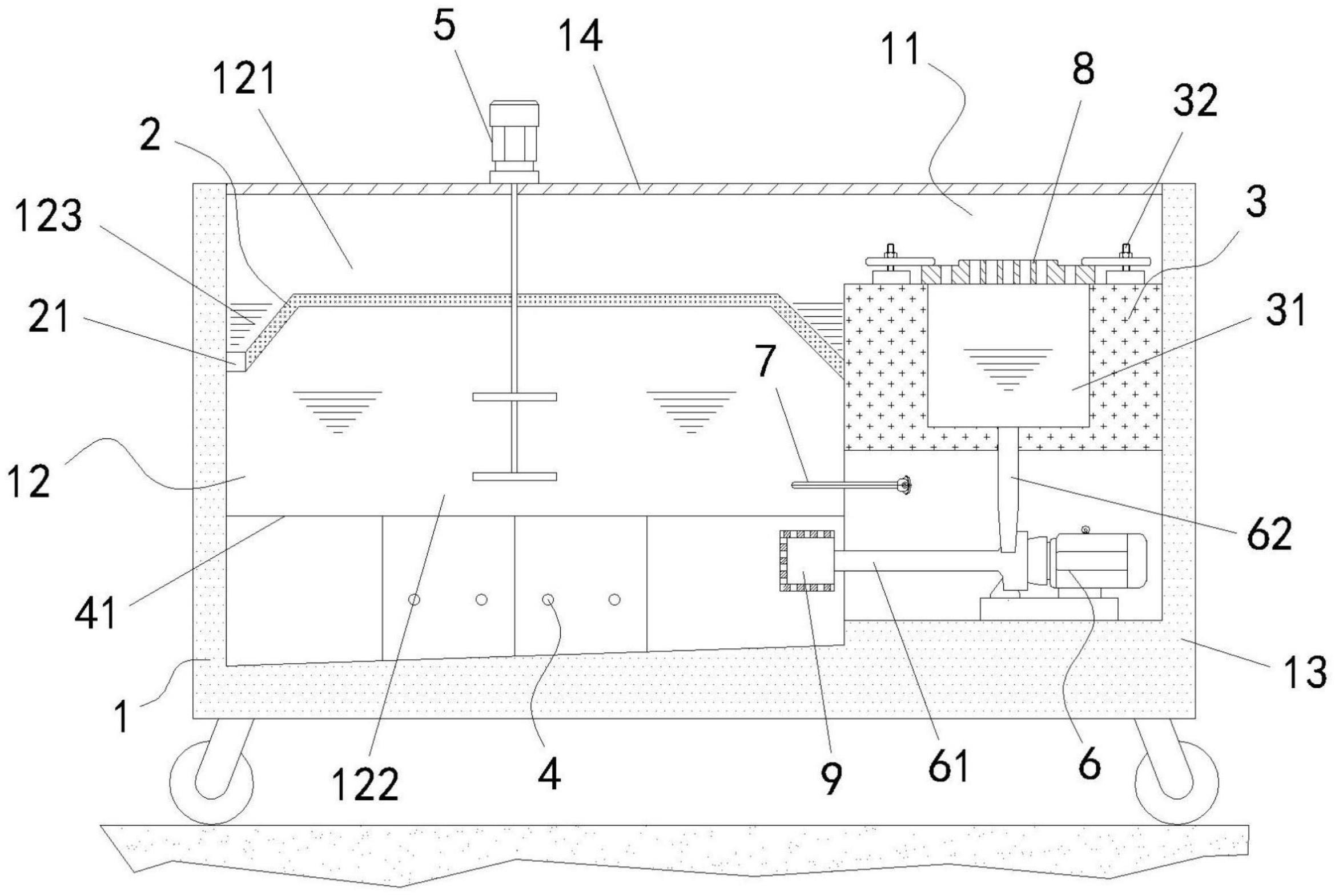

2、本发明为解决技术问题采用如下技术方案:一种循环加热搅拌化学镀装置及方法,包括呈容器结构的反应箱,所述反应箱内设有用于放置工件的支撑座及用于泵镀液的循环泵,所述反应箱内两侧分别为反应区和回液区;

3、所述工件呈密设有深通孔的结构,限位固定所述支撑座顶部,所述支撑座位于所述反应区内,顶部对应各所述深通孔的位置开设有均布室;所述回液区内设有隔板,所述隔板将所述回液区分隔为位于上方的导流区和位于下方的匀液区;

4、所述隔板上于远离所述反应区的设开口,将所述导流区与所述匀液区连通;吸液管的进口和出口分别与所述匀液区和所述循环泵的进口连通,上液管的进口和出口分别与所述循环泵的出口和均布室连通,所述反应区与所述回液区连通;镀液沿所述匀液区、吸液管、循环泵、上液管、均布室、反应区及回液区依次连通形成的镀液通道单向循环流动。

5、进一步的,所述隔板呈圆台形板状结构,其侧壁上方与所述反应箱的侧壁间形成位于所述导流区内的环形回流槽。

6、进一步的,还包括设于所述匀液区内的加热装置。

7、进一步的,所述加热装置为加热棒,其外侧设有网格防护隔板。

8、进一步的,所述反应箱设有保温层。

9、进一步的,还包括固定安装的搅拌器,所述搅拌器的作用端位于所述匀液区内。

10、进一步的,还包括控制模块和温度传感器,所述温度传感器的测量端位于所述吸液管的进口处;

11、所述控制模块与所述加热装置、搅拌器、循环泵及温度传感器数据连通。

12、进一步的,所述吸液管的进口设有过滤器。

13、进一步的,所述支撑座顶部设有用于限位固定所述工件的夹具。

14、一种循环加热搅拌化学镀方法,包括以下步骤:

15、第一步,根据工件镀层的指定标准,预设包括搅拌速度、泵液速度、初次化学镀时间及化学镀温度在内的工艺参数;

16、第二步,向反应箱内加入镀液;

17、第三步,将工件于支撑座顶部安装固定,使工件上密设的深通孔位于均布室上方,随后将上盖配合盖设至所述反应箱顶部;

18、第四步,启动搅拌器和加热装置,并将所述搅拌器的转速调节至预设的搅拌速度,对镀液进行混匀及化热,直至镀液温度上升至预设的化学镀温度,随即启动循环泵;

19、第五步,镀液在所述循环泵的作用下,不断进行反应区-回液区间的单向循环流动,对所述工件进行化学镀,具体过程为:

20、镀液由匀液区流入过滤器内,由所述过滤器过滤后经吸液管流入所述均布室,并于所述均布室内均匀分布;

21、随后,镀液由均布室顶部的开口向上流出,流经所述工件上各通孔到达所述工件的上方,随后于导流区内沿回流槽流动至远离所述反应区的开口处,由所述开口进入所述匀液区,并于所述匀液区内在所述搅拌器的作用下混匀,完成一个单向流动循环;

22、上述过程中,镀液流经所述工件上的各深通孔时,即会在各深通孔内壁逐步成型化学镀镀层;

23、第六步,经预设的化学镀时间后,关闭所述搅拌器、加热装置和循环泵,打开所述上盖,取出所述工件,使用量具测量获得所述工件表面的镀层厚度;

24、若镀层厚度未达指定标准,按第三步~第五步的方法继续进行所述工件的化学镀,记录继续进行化学镀的时间,并将该时间与此前该工件化学镀的时间叠加作为化学镀时间;

25、若镀层厚度达到指定标准,则以预设的搅拌速度、泵液速度、化学镀温度及本次加工中获得的化学镀时间为一组工艺参数,记录该工艺参数,用于进行指定标准的工件批量加工工艺参数的确定、优化及调整。

26、本发明提供了一种循环加热搅拌化学镀装置及方法,具有以下有益效果:

27、1、本发明的镀液在循环泵的作用下于镀液通道内单向循环流动,并于反应区内始终同向由工件的各孔内均匀流过,不仅能使镀液与镀件表面持续地充分、均匀接触,还能以镀液的流动力带动化学镀反应产生的副产物由孔内流出,避免副产物积存孔内影响化学镀的正常进行,有效保障高密度深孔零部件的化学镀镀层质量;

28、2、本发明分别通过搅拌器搅拌镀液以保证镀液成分恒定均匀及通过加热装置加热镀液以保持镀液的高温恒定状态,进一步提高了高密度深孔零部件的化学镀镀层质量;

29、3、本发明结构简单、使用便捷,具有良好的实用性。

技术特征:

1.一种循环加热搅拌化学镀装置,包括呈容器结构的反应箱(1),所述反应箱(1)内设有用于放置工件(8)的支撑座(3)及用于泵镀液的循环泵(6),其特征在于:所述反应箱(1)内两侧分别为反应区(11)和回液区(12);

2.根据权利要求1所述的一种循环加热搅拌化学镀装置,其特征在于:所述隔板(2)呈圆台形板状结构,其侧壁上方与所述反应箱(1)的侧壁间形成位于所述导流区(121)内的环形回流槽(123)。

3.根据权利要求1所述的一种循环加热搅拌化学镀装置,其特征在于:还包括设于所述匀液区(122)内的加热装置(4)。

4.根据权利要求3所述的一种循环加热搅拌化学镀装置,其特征在于:所述加热装置(4)为加热棒,其外侧设有网格防护隔板(41)。

5.根据权利要求3所述的一种循环加热搅拌化学镀装置,其特征在于:所述反应箱(1)设有保温层(13)。

6.根据权利要求1、2或5所述的一种循环加热搅拌化学镀装置,其特征在于:还包括固定安装的搅拌器(5),所述搅拌器(5)的作用端位于所述匀液区(122)内。

7.根据权利要求6所述的一种循环加热搅拌化学镀装置,其特征在于:还包括控制模块和温度传感器(7),所述温度传感器(7)的测量端位于所述吸液管(61)的进口处;

8.根据权利要求1~5中任一项所述的一种循环加热搅拌化学镀装置,其特征在于:所述吸液管(61)的进口设有过滤器(9)。

9.根据权利要求1~5中任一项所述的一种循环加热搅拌化学镀装置,其特征在于:所述支撑座(3)顶部设有用于限位固定所述工件(8)的夹具(32)。

10.一种循环加热搅拌化学镀方法,使用如权利要求3所述的化学镀装置进行工件的化学镀,其特征在于,包括以下步骤:

技术总结

本发明公开了一种循环加热搅拌化学镀装置及方法,涉及化学镀技术领域,反应箱内两侧分别为反应区和回液区;支撑座位于反应区内,其顶部开设有均布室,隔板将回液区分隔为位于上方的导流区和位于下方的匀液区;隔板上于远离反应区设开口,匀液区、吸液管、循环泵、上液管和均布室、反应区及回液区依次连通。本发明的镀液在循环泵的作用下于镀液通道内单向循环流动,并于反应区内始终同向由工件的各孔内均匀流过,不仅能使镀液与镀件表面持续地充分、均匀接触,还能以镀液的流动力带动化学镀反应产生的副产物由孔内流出,避免副产物积存孔内影响化学镀的正常进行,有效保障高密度深孔零部件的化学镀镀层质量。

技术研发人员:吴运飞,吴锋,徐刚纲,吴笑天

受保护的技术使用者:合肥迈微新材料技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!