一种精密磨床端面测量系统及测量方法与流程

本发明涉及机床,具体涉及一种精密磨床端面测量系统及测量方法。

背景技术:

1、随着我国在汽车制造、航空航天、装备制造、船舶制造、轨道交通制造及功能部件制造等领域里的不断发展,对于核心零部件的尺寸精度和形位公差要求也越来越高。磨削加工作为部分核心产品零件的精加工工序,其加工过程中的加工位置检测直接关联工件最终的加工质量。

2、中国专利cn206883338u公开了一种具有在线检测功能的外圆磨床,包括床身,在该床身的前侧设置有导轨,在该导轨上设置有头架与尾架,在所述床身的后侧安装有砂轮机构,该砂轮机构设置于头架与尾架之间,在所述床身的前侧安装有数控系统,在该床身上还通过滑动安装结构安装有外径检测机构,该外径检测机构位于所述头架与尾架之间,在所述砂轮机构的顶部还通过支撑机构连接有端面检测机构,所述外径检测机构与端面检测机构均电性连接至所述数控系统。

3、现有磨床的在线检测采用直线伸缩式检测机构,直线伸缩式的检测机构其运动方式单一,并且,当磨削加工的零件结构复杂,则容易导致加工过程中检测位置狭小,存在难以就近安装端面测量装置,而远距离安装测量装置时准确度不高的技术问题。

技术实现思路

1、为解决现有技术存在的磨床的检测机构检测精度低,对复杂零件的端面检测难度大的技术问题,本发明提出一种精密磨床端面测量系统及测量方法,以实现检测区域灵活,检测精度高。

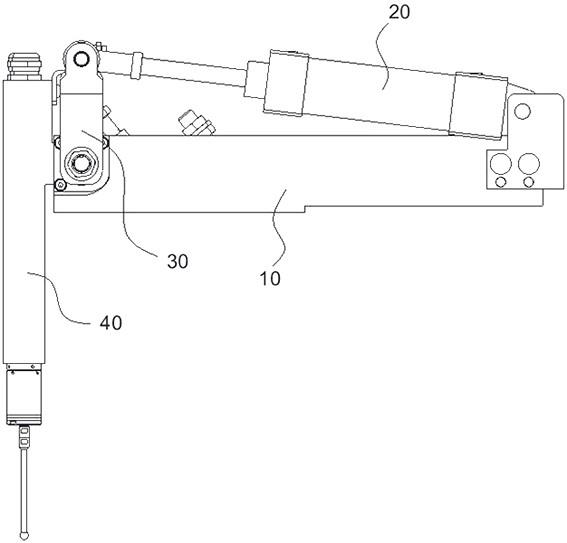

2、本发明的第一方面公开了一种精密磨床端面测量系统,用于检测工件的待加工端面坐标,精密磨床端面测量系统包括:

3、安装基座;

4、伸缩机构,第一端铰接装配于所述安装基座;

5、可转动连接于所述安装基座的连杆组件,所述伸缩机构的第二端铰接连接于所述连杆组件且远离所述连杆组件的转动中心线;

6、测试装置,包括安装于所述连杆组件的测试单元和与所述测试单元电连接的控制模块,所述测试单元的延伸方向和所述连杆组件的转动中心线相交,所述伸缩机构驱动所述连杆组件往复摆动,所述连杆组件、伸缩机构及安装基座三者的铰接点呈三角结构,所述伸缩机构和测试单元分别位于所述连杆组件的转动中心线两侧,所述测试单元包括倾斜凸出的至少一个测试姿态和远离工件的避让姿态。

7、在一实施例中,所述测试单元为接触式检测元件,所述测试单元用于检测工件的至少一个空间坐标参数。

8、在一实施例中,所述测试单元包括固定于所述连杆组件的测试架和安装于所述测试架末端的接触式测头,所述接触式测头的末端设置有探测球头,在测试姿态时,所述探测球头的球心和所述工件的转动中心线处于同一水平面。

9、在一实施例中,所述连杆组件包括可转动连接于所述安装基座的转动轴和固定于所述转动轴的摆杆,所述伸缩机构铰接连接于所述摆杆的末端,所述测试单元固定于所述转动轴并与所述摆杆间隔设置。

10、在一实施例中,所述摆杆的凸出方向和所述测试单元的凸出方向相反。

11、在一实施例中,所述连杆组件还包括装配所述转动轴两端的轴承组和密封圈,所述密封圈包括固定于所述安装基座的外圈和相对于所述外圈弯曲的内圈,所述内圈的末端朝向所述轴承组一侧弹性抵接于所述转动轴。

12、在一实施例中,还包括安装于所述安装基座的位置检测组件,所述位置检测组件用于检测所述测试单元的方位参数。

13、在一实施例中,所述位置检测组件包括安装于所述安装基座的第一检测件和安装于所述摆杆的第一感应件,所述第一检测件和所述第一感应件间隔设置,所述第一检测件位于所述摆杆的一侧,所述第一检测件用于检测所述摆杆的避让姿态。

14、在一实施例中,所述位置检测组件包括倾斜安装于所述安装基座的第二检测件和安装于所述摆杆的第二感应件,所述第二检测件位于所述第二感应件的转动路径上,所述第二检测件用于检测所述摆杆的测试姿态。

15、在一实施例中,所述伸缩机构包括伸缩气缸、安装于所述伸缩气缸的第一调速阀和第二调速阀,所述第一调速阀连接所述伸缩气缸的第一腔,所述第一调速阀连接所述伸缩气缸的第二腔。

16、本发明的第二方面公开了一种测量方法,包括如上所述的精密磨床端面测量系统,所述安装基座安装于磨床的砂轮架;所述测量方法包括以下步骤:

17、控制所述伸缩机构缩回以带动所述连杆组件正向转动,所述测试单元的末端倾斜凸出,以处于测试姿态;

18、控制所述砂轮架带动至所述安装基座移动,直至所述测试单元触碰待加工端面;

19、所述控制模块基于所述测试单元的触碰位置及所述砂轮架的位置参数生成坐标参数;

20、控制所述伸缩机构伸出以带动所述连杆组件反向转动,以处于避让姿态;

21、驱动所述砂轮架移动至所述待加工端面。

22、在一实施例中,所述测试单元自所述避让姿态向所述测试姿态的转动角度设置为a,其中,50度≤a≤75度。

23、本发明中精密磨床端面测量系统通过安装基座装配至磨床的砂轮架,可随砂轮架同步运动,以快速检测砂轮架所加工的待加工面的坐标参数,从而实现砂轮架的磨砂轮能够精确磨削对应尺寸的工件表面。伸缩机构驱动连杆组件摆动,从而使测试单元能够在测试姿态和避让姿态灵活切换,并且,测试单元在倾斜的测试姿态下测试工件,灵活测试复杂工件的端面以及在狭小空间检测待加工面,检测灵活性高,检测范围广。

技术特征:

1.一种精密磨床端面测量系统,用于检测工件的待加工端面坐标,其特征在于,精密磨床端面测量系统包括:

2.根据权利要求1所述的精密磨床端面测量系统,其特征在于,所述测试单元为接触式检测元件,所述测试单元用于检测工件的至少一个空间坐标参数。

3.根据权利要求2所述的精密磨床端面测量系统,其特征在于,所述测试单元包括固定于所述连杆组件的测试架和安装于所述测试架末端的接触式测头,所述接触式测头的末端设置有探测球头,在测试姿态时,所述探测球头的球心和所述工件的转动中心线处于同一水平面。

4.根据权利要求1所述的精密磨床端面测量系统,其特征在于,所述摆杆的凸出方向和所述测试单元的凸出方向相反。

5.根据权利要求1所述的精密磨床端面测量系统,其特征在于,所述密封圈包括固定于所述安装基座的外圈和相对于所述外圈弯曲的内圈,所述内圈的末端朝向所述轴承组一侧弹性抵接于所述转动轴。

6.根据权利要求1所述的精密磨床端面测量系统,其特征在于,还包括安装于所述安装基座的位置检测组件,所述位置检测组件用于检测所述测试单元的方位参数。

7.根据权利要求6所述的精密磨床端面测量系统,其特征在于,所述位置检测组件包括安装于所述安装基座的第一检测件和安装于所述摆杆的第一感应件,所述第一检测件和所述第一感应件间隔设置,所述第一检测件位于所述摆杆的一侧,所述第一检测件用于检测所述摆杆的避让姿态。

8.根据权利要求6所述的精密磨床端面测量系统,其特征在于,所述位置检测组件包括倾斜安装于所述安装基座的第二检测件和安装于所述摆杆的第二感应件,所述第二检测件位于所述第二感应件的转动路径上,所述第二检测件用于检测所述摆杆的测试姿态。

9.根据权利要求1所述的精密磨床端面测量系统,其特征在于,所述伸缩机构包括伸缩气缸、安装于所述伸缩气缸的第一调速阀和第二调速阀,所述第一调速阀连接所述伸缩气缸的第一腔,所述第一调速阀连接所述伸缩气缸的第二腔。

10.一种测量方法,其特征在于,包括如权利要求1至9任一项所述的精密磨床端面测量系统,所述安装基座安装于磨床的砂轮架;所述测量方法包括以下步骤:

11.根据权利要求10所述的测量方法,其特征在于,所述测试单元自所述避让姿态向所述测试姿态的转动角度设置为a,其中,50度≤a≤75度。

技术总结

本发明提供一种精密磨床端面测量系统及测量方法,精密磨床端面测量系统用于检测工件的待加工端面坐标,精密磨床端面测量系统包括:安装基座;伸缩机构,第一端铰接装配于安装基座。可转动连接于基座的连杆组件,伸缩机构的第二端铰接连接于连杆组件。测试装置,包括测试单元和控制模块,所述测试单元的延伸方向和连杆组件的转动中心线相交,所述伸缩机构驱动连杆组件往复摆动,测试单元包括倾斜凸出的至少一个测试姿态和远离工件的避让姿态。精密磨床端面测量系统通过安装基座装配至磨床的砂轮架,可随砂轮架同步运动,以快速检测砂轮架所加工的待加工面的坐标参数,从而实现砂轮架的磨砂轮能够精确磨削对应尺寸的工件表面。

技术研发人员:曹宇中,徐彩英,杨浩,朱树平,丁喜杰,朱乾坤,扶鑫,皮小明

受保护的技术使用者:华辰精密装备(昆山)股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!