蒸发装置、真空蒸镀设备以及真空蒸镀方法与流程

本公开涉及蒸镀工艺,具体而言,涉及一种蒸发装置、真空蒸镀设备以及真空蒸镀方法。

背景技术:

1、电阻加热式蒸发源装置因结构简单可靠、蒸发效率高、加热均匀等优点被广泛应用于真空蒸发镀膜设备中。目前大多数电阻加热式蒸发源装置使用蒸发舟作为蒸发金属的载体,通过对蒸发舟两端直接施加大电流使蒸发舟发热,当蒸发舟到达一定温度时可以融化铺展在蒸发舟舟槽内的金属丝,在蒸发舟表面形成液态金属熔池,液态的金属蒸发并最终沉积到薄膜表面,完成镀膜。

2、然而,现有的蒸发舟在蒸发镀膜过程中常出现金属蒸发液的液面分布不均匀、不规则的现象,造成金属蒸发液的飞溅,进而影响成膜速率、成膜质量等。

技术实现思路

1、本公开的目的在于提供一种蒸发装置、真空蒸镀设备以及真空蒸镀方法,能够解决目前蒸发过程中蒸发液的不均匀、不稳定等技术问题。

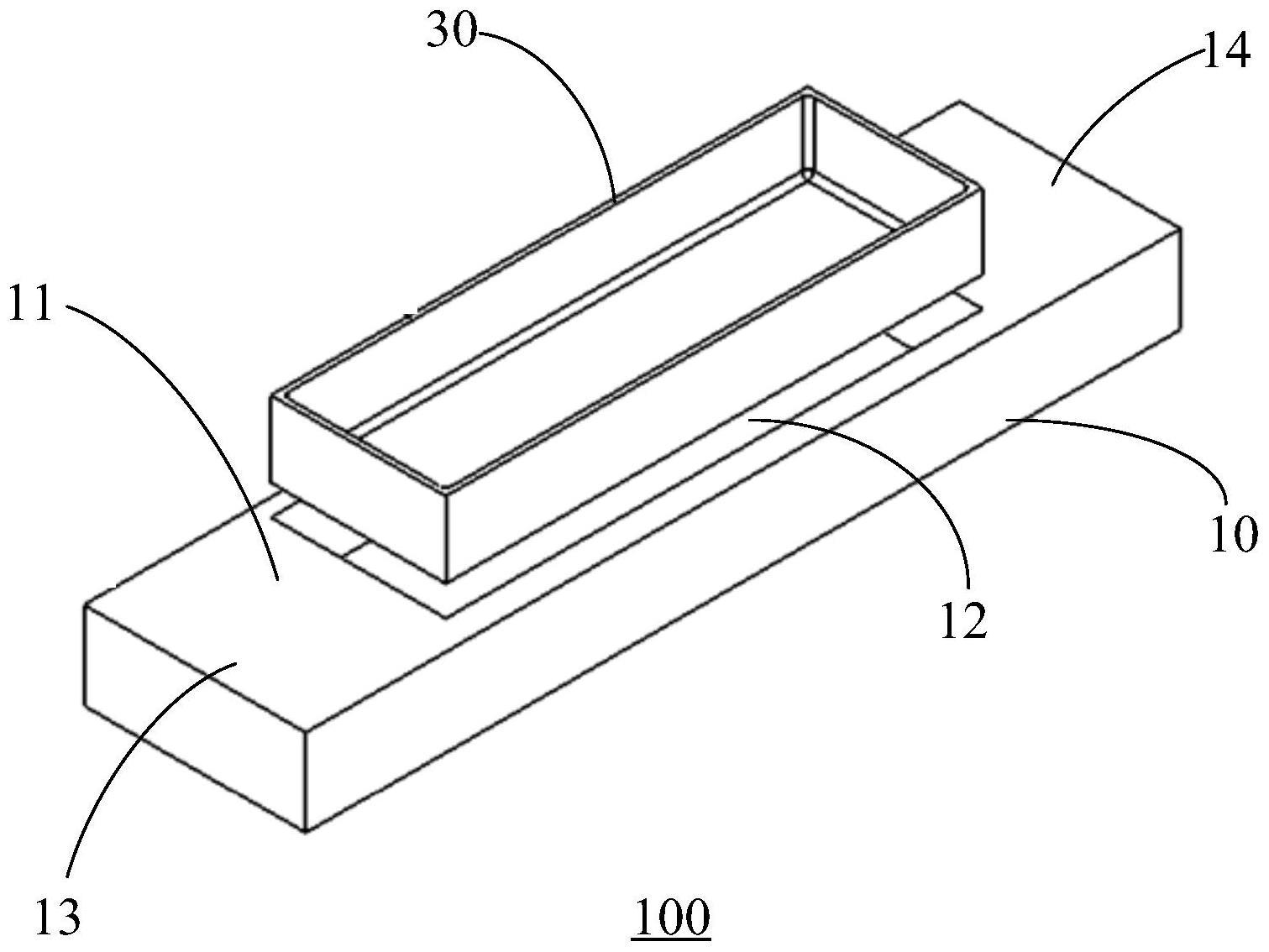

2、本公开实施例提供一种蒸发装置,用于真空蒸镀金属,所述蒸发装置包括:

3、电阻蒸发源,具有容置凹槽,所述电阻蒸发源配置为加电后产生热量;以及

4、导热蒸发坩埚,可拆卸地容置在所述容置凹槽中,所述导热蒸发坩埚配置为容置待蒸镀金属以及传导所述热量使得所述待蒸镀金属均匀蒸发。

5、在一些实施例中,所述电阻蒸发源的材质包括导体材料或半导体材料。

6、在一些实施例中,所述电阻蒸发源的材质包括:

7、氮化硼,二硼化钛,氮化铝,氧化铝,氧化锆,碳化硅,氮化硅中的至少两种构成的组合物;或者

8、金属和石墨中的至少一种。

9、在一些实施例中,所述电阻蒸发源的电阻率范围为2×10-6ωm~5×10-5ωm。

10、在一些实施例中,所述导热蒸发坩埚的材质包括绝缘材料或半导体材料。

11、在一些实施例中,所述导热蒸发坩埚的材质包括:

12、氮化硼,氧化铝,氮化铝,氧化铍,氧化镁,碳化硅,氮化硅中的至少一种;或者

13、氮化硼,二硼化钛,氮化铝,氧化铝,氧化锆,碳化硅,氮化硅中的至少两种构成的组合物。

14、在一些实施例中,所述导热蒸发坩埚的电阻率大于5×10-5ωm。

15、在一些实施例中,当所述导热蒸发坩埚容置在所述容置凹槽中时,所述导热蒸发坩埚外侧壁与所述容置凹槽内侧壁形成间隙,所述间隙的厚度为0.1mm~0.2mm。

16、在一些实施例中,所述蒸发装置还包括:导热材料,填充在所述间隙中。

17、在一些实施例中,所述电阻蒸发源包括第一表面,所述容置凹槽形成在所述第一表面上,

18、所述导热蒸发坩埚包括裙边,当所述导热蒸发坩埚容置在所述容置凹槽中时,所述裙边在所述第一表面上的正投影遮蔽所述第一表面的至少一部分。

19、在一些实施例中,所述电阻蒸发源包括相对于第一端部和第二端部,所述第一端部和第二端部分别配置为接入电源的正负极,

20、所述导热蒸发坩埚还包括挡板,自所述裙边靠近所述第一端部和/或第二端部的边缘远离所述第一表面延伸。

21、在一些实施例中,所述导热蒸发坩埚的高度大于所述容置凹槽的深度。

22、在一些实施例中,所述导热蒸发坩埚的厚度为2~5mm。

23、本公开一些实施例提供一种真空蒸镀设备,包括:前述实施例所述的蒸发装置。

24、本公开一些实施例提供一种真空蒸镀方法,利用前述实施例所述的真空蒸镀设备,所述真空蒸镀方法包括:

25、将所述蒸发装置安装在真空蒸镀设备中,并在所述导热蒸发坩埚中放置预设量的待蒸镀金属;

26、将载体安装至所述真空蒸镀设备中,并将真空蒸镀设备内部抽真空;

27、对所述电阻蒸发源输入电压使得所述电阻蒸发源产生热量传导至所述导热蒸发坩埚;

28、按照预设送丝速度向所述导热蒸发坩埚输送待蒸镀金属丝以形成稳定熔池;以及

29、按照预设速度传输所述载体,使得所述待蒸镀金属均匀蒸镀在所述载体上。

30、在一些实施例中,所述对所述电阻蒸发源输入电压使得所述电阻蒸发源产生热量传导至所述导热蒸发坩埚包括:

31、采用梯度升压方式对所述电阻蒸发源输入电压。

32、在一些实施例中,在按照预设速度传输所述载体,使得所述待蒸镀金属均匀蒸镀在所述载体上之后,所述真空蒸镀方法还包括:

33、停止输送待蒸镀金属丝以及停止所述传输所述载体;以及

34、停止向所述电阻蒸发源输入电压。

35、在一些实施例中,所述停止向所述电阻蒸发源输入电压包括:

36、采用梯度降压方式停止向所述电阻蒸发源输入电压。

37、在一些实施例中,将所述蒸发装置安装在真空蒸镀设备中,并在所述导热蒸发坩埚中放置预设量的待蒸镀金属包括:

38、将所述电阻蒸发源放置在所述真空蒸镀设备中并对所述电阻蒸发源执行预供电以去除所述电阻蒸发源中的气体;

39、将所述导热蒸发坩埚放置在所述容置凹槽内;以及

40、将预设量的待蒸镀金属放置在所述导热蒸发坩埚中。

41、在一些实施例中,将所述蒸发装置安装在真空蒸镀设备中,并在所述导热蒸发坩埚中放置预设量的待蒸镀金属还包括:

42、在所述导热蒸发坩埚与所述电阻蒸发源之间的间隙中填充导热材料。

43、在一些实施例中,所述真空蒸镀设备包括遮板,

44、在执行所述按照预设速度传输所述载体的同时或者之后,所述真空蒸镀方法还包括:开启所述遮板使得所述金属蒸汽与所述载体接触;和/或

45、在执行所述停止所述传输所述载体之前或者同时,所述真空蒸镀方法还包括:关闭所述遮板以阻挡所述金属蒸汽与所述载体接触。

46、与相关技术相比,本公开实施例具有如下的技术效果:

47、本公开提供的蒸发装置包括用于产生热量的电阻蒸发源以及用于传导热量的导热蒸发坩埚,在蒸发过程中,导热蒸发坩埚内的金属液通过间接加热方式蒸发,导热蒸发坩埚的熔池不存在剧烈的温差变动以及金属液的电流波动,从而可以减少蒸发镀膜过程中金属液的飞溅,保证镀膜质量。并且,本公开中提供的蒸发装置中,电阻蒸发源与金属液相互隔离,从而可以避免金属液对电阻蒸发源的腐蚀及冲刷,使电阻蒸发源的电阻值始终保持在一个稳定的状态,可以做到电阻蒸发源的重复利用,且在电阻蒸发源的材料上具有更大的选择空间。另外,本公开中提供的蒸发装置中,导热蒸发坩埚的熔池能够始终保持稳定的容积,即熔池不会像相关技术中的熔池一样因蒸发舟舟槽边缘积累氧化物而逐渐减小。

技术特征:

1.一种蒸发装置,用于真空蒸镀金属,其特征在于,所述蒸发装置包括:

2.根据权利要求1所述的蒸发装置,其中,所述电阻蒸发源的材质包括导体材料或半导体材料。

3.根据权利要求2所述的蒸发装置,其中,所述电阻蒸发源的材质包括:

4.根据权利要求1所述的蒸发装置,其中,所述电阻蒸发源的电阻率范围为2×10-6ωm~5×10-5ωm;

5.根据权利要求1所述的蒸发装置,其中,所述导热蒸发坩埚的材质包括绝缘材料或半导体材料。

6.根据权利要求5所述的蒸发装置,其中,所述导热蒸发坩埚的材质包括:

7.根据权利要求1至6中任一项所述的蒸发装置,其中,当所述导热蒸发坩埚容置在所述容置凹槽中时,所述导热蒸发坩埚外侧壁与所述容置凹槽内侧壁形成间隙,所述间隙的厚度为0.1mm~0.2mm。

8.根据权利要求7所述的蒸发装置,其中,所述蒸发装置还包括:

9.根据权利要求1至6中任一项所述的蒸发装置,其中,所述电阻蒸发源包括第一表面,所述容置凹槽形成在所述第一表面上,

10.根据权利要求9所述的蒸发装置,其中,所述电阻蒸发源包括相对的第一端部和第二端部,所述第一端部和第二端部分别配置为接入电源的正负极,

11.根据权利要求1至6中任一项所述的蒸发装置,其中,所述导热蒸发坩埚的高度大于所述容置凹槽的深度。

12.根据权利要求1至6中任一项所述的蒸发装置,其中,所述导热蒸发坩埚的厚度为2~5mm。

13.真空蒸镀设备,包括权利要求1至12中任一项所述的蒸发装置。

14.一种真空蒸镀方法,利用权利要求13所述的真空蒸镀设备,其特征在于,所述真空蒸镀方法包括:

15.根据权利要求14所述的真空蒸镀方法,其中,所述对所述电阻蒸发源输入电压使得所述电阻蒸发源产生热量传导至所述导热蒸发坩埚包括:

16.根据权利要求14所述的真空蒸镀方法,其中,在按照预设速度传输所述载体,使得所述待蒸镀金属均匀蒸镀在所述载体上之后,所述真空蒸镀方法还包括:

17.根据权利要求14所述的真空蒸镀方法,其中,将所述蒸发装置安装在真空蒸镀设备中,并在所述导热蒸发坩埚中放置预设量的待蒸镀金属包括:

18.根据权利要求17所述的真空蒸镀方法,其中,将所述蒸发装置安装在真空蒸镀设备中,并在所述导热蒸发坩埚中放置预设量的待蒸镀金属还包括:

19.根据权利要求16所述的真空蒸镀方法,其中,所述真空蒸镀设备包括遮板,

技术总结

本公开提供一种蒸发装置、真空蒸镀设备以及真空蒸镀方法,所述蒸发装置用于真空蒸镀金属,所述蒸发装置包括:电阻蒸发源,具有容置凹槽,所述电阻蒸发源配置为加电后产生热量;以及导热蒸发坩埚,可拆卸地容置在所述容置凹槽中,所述导热蒸发坩埚配置为容置待蒸镀金属以及传导所述热量使得所述待蒸镀金属均匀蒸发。本公开提供的蒸发装置金属液处于间接加热方式蒸发,蒸发过程中基本处于绝缘或近似绝缘的状态,从而可以避免因电流波动对熔池造成的影响,能减少蒸发镀膜过程中的飞溅,保证镀膜质量。

技术研发人员:孙欣森,李永强,侯建洋,李东亮,王超,汪振南,祁岭,张建,何全友,王秀东

受保护的技术使用者:安迈特科技(北京)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!