一种用于重载切削刀具的硬质合金材料及其制备方法与流程

本发明涉及合金材料,具体涉及一种用于重载切削刀具的硬质合金材料及其制备方法。

背景技术:

1、重载切削刀具为了提高其耐磨性,通常需要采用化学气相沉积(cvd)技术在传统硬质合金基体表面预置一层或多层耐磨涂层。由于一般cvd技术的沉积温度可能高达800-1000℃,且涂层与基体之间存在热膨胀系数的差异,会导致冷却过程中在涂层与基体界面将不可避免地产生较大的热应力;加之cvd涂层通常有氧化铝(属陶瓷材料),其材质偏脆,会带来裂纹的风险,使得在涂层内部具有更大的裂纹倾向。因此,在刀具使用过程中裂纹极易加速向基体中扩展,从而导致刀具失效。

2、针对上述问题,现有技术中考虑制备表面层不含脆、硬的立方相(β相)、同时具有较高韧性的硬质合金基体,通常称其为脱β层(cemented carbide free layer,ccfl)梯度硬质合金。采用该类梯度硬质合金作为涂层硬质合金的基体时,高韧性的表面层可以吸收裂纹扩展的能量,减缓涂层裂纹向基体中扩展的趋势,从而保证涂层刀具的优良性能。但是目前在研发过程中发现,已有脱β层梯度硬质合金的制备过程中曾采用添加超细ti(c,n)粉末以一步烧结法制备,但这种超细晶粒ticn易氧化,不易保存,而且合金的致密度不够理想。

技术实现思路

1、本发明意在提供一种用于重载切削刀具的硬质合金材料及其制备方法,以解决现有技术中在制备脱β层梯度硬质合金时存在的晶粒易氧化且合金致密度不理想的问题。

2、为达到上述目的,本发明采用如下技术方案:一种用于重载切削刀具的硬质合金材料,包括如下质量份的原料,wc 69-81.8份,co 8-12份,tac 4-8份,tic 6-10份,tin0.2-1份;wc采用混晶。

3、另一方面,本技术方案提供一种用于重载切削刀具的硬质合金材料的制备方法,包括如下步骤:

4、步骤一、混料,向原料中加入成型剂和湿磨介质,湿磨得到混合料粉末;

5、步骤二、压制成型得压坯;

6、步骤三、烧结,在高压氩气的保护下,采用分段升温的方式烧结得到合金材料。

7、优选的,作为一种改进,混晶质量比为(1-3μm):(4-6μm)=(12-35):(65-88)。

8、本技术方案中,通过不同费氏粒度的wc以一定比例混合使用,能够结合细晶粒对基体耐磨性的提升和粗晶粒对基体的韧性的提升作用,从而保证材料性能。

9、优选的,作为一种改进,步骤一中,成型剂为石蜡,石蜡的添加量为2-4%。

10、优选的,作为一种改进,步骤一中,湿磨介质为己烷。

11、优选的,作为一种改进,步骤二中,成型压力>0.8t/cm2。

12、优选的,作为一种改进,步骤三中,分段升温的具体操作为,第一段升温:常温升温至600℃;第二段升温:继续升温至900-1250℃;第三段升温:升温至1420-1460℃。

13、本技术方案中,烧结条件的探索是一大技术难点,通过烧结条件的优化与组分优化的协同作用,使得制备出的材料具有脱β相层的梯度结构合金。在烧结阶段,第一阶段主要使产品中成型剂脱除干净,升温速率过快会使产品爆裂或者成型剂脱除不干净造成产品缺陷;第二阶段为整个烧结的重点阶段,若不能保证,会引起所需梯度合金不能成形;第三阶段为终烧阶段,为材料力学性能形成的阶段,需根据材料的性能确定终烧温度。

14、优选的,作为一种改进,第一段升温速度<2℃/min;第二段升温速度≥6℃/min。

15、优选的,作为一种改进,步骤三中,第三段升温后保温30min后,充入氩气,并保压0.5-1h,烧结出制品。

16、优选的,作为一种改进,氩气的压强为3-5mpa。

17、本技术方案中,此阶段采用高压充入,能进一步消除基体内部孔隙,提高基体材质的抗冲击性能。

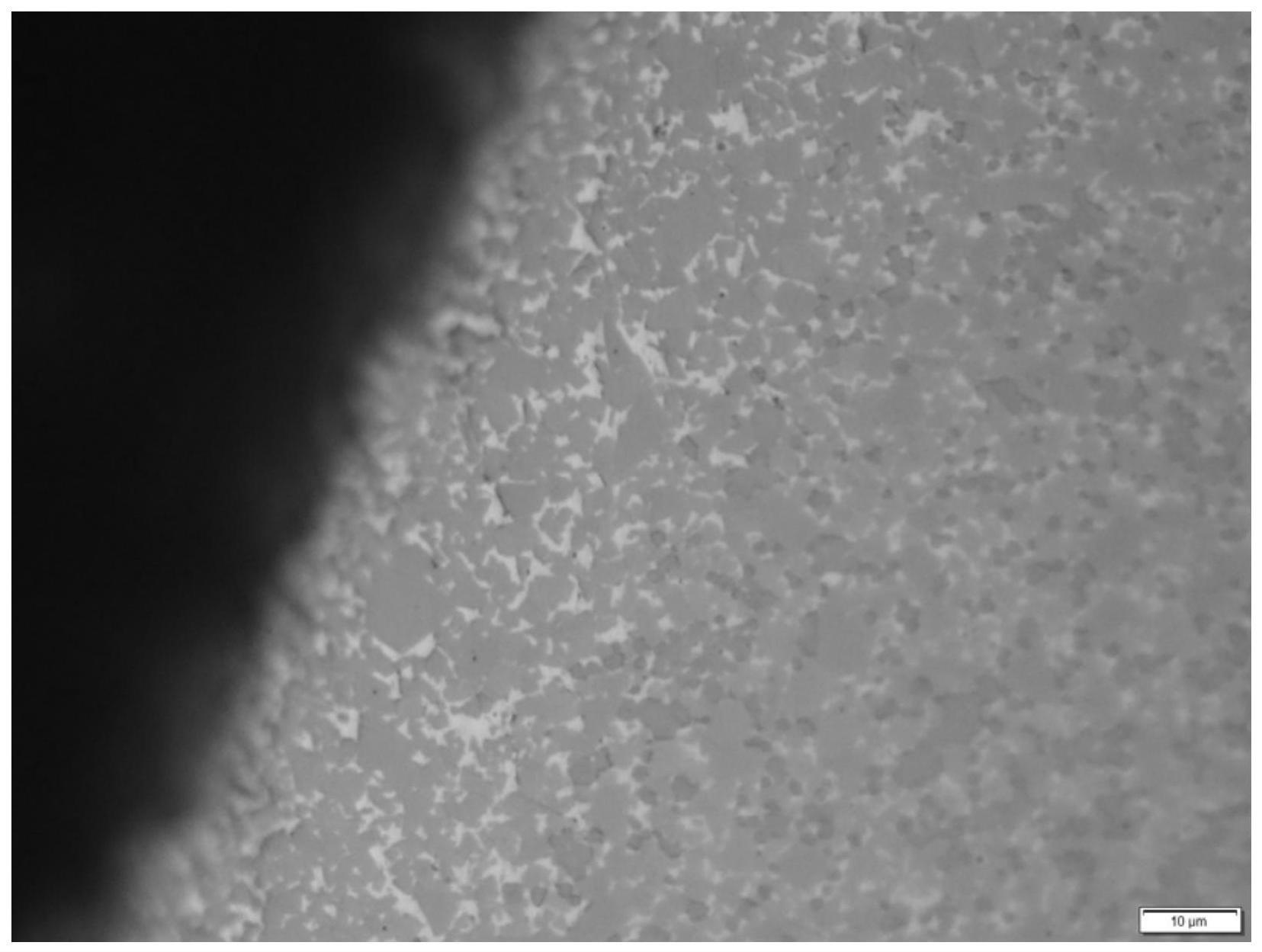

18、本方案的原理及优点是:本技术方案中,基于我司项目研发背景,在开发用于重型(载)切削刀具材料时,基于其使用条件的特殊性:重型切削加工时背吃刀量大、切削速度低、进给速度慢,易造成加工刀具冲击破损或粘结破损的问题,对材料的耐冲击性能进行加强,并对材料的组分进行优化。通过tac和tic的加入,能有效地提升基体的红硬性。此外,本技术方案创造性的使用混晶的wc,能够结合细晶粒对基体耐磨性的提升和粗晶粒对基体的韧性的提升作用。本技术方案在对原料配方进行优化时,还协同了烧结工艺的定向优化,基体通过这些元素搭配烧结工艺,制备出的材料具有脱β相层的梯度结构合金,这种结构的材料表层相较于基体内部韧性更好,能较为有效地阻止涂层裂纹向基体内部扩散造成基体失效。本方案中形成这种结构,除了基体成分外,主要还搭配相应的“不同阶段的烧结工艺,最终形成了材料性能,最终形成稳定的梯度(脱β相层),经检测此工艺的梯度厚度层能稳定在20-30μm。

19、1、为避免烧结氧化,在烧结时通常需充入氩气,本方法采用常规烧结路即可。

20、2、本技术方案中,采用1420℃-1460℃充入高压氩气,更有利于制品的致密化。

21、3、本技术方案中,wc采用混晶,利用wc晶粒的不同,增加了沿晶断裂的阻力,提高了基体材料的抗疲劳强度。

技术特征:

1.一种用于重载切削刀具的硬质合金材料,其特征在于:包括如下质量份的原料,wc69-81.8份,co 8-12份,tac 4-8份,tic 6-10份,tin 0.2-1份;wc采用混晶。

2.根据权利要求1所述的一种用于重载切削刀具的硬质合金材料,其特征在于:混晶质量比为(1-3μm):(4-6μm)=(12-35):(65-88)。

3.根据权利要求1或2所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于,包括如下步骤:

4.根据权利要求3所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:步骤一中,成型剂为石蜡,石蜡的添加量为2-4%。

5.根据权利要求4所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:步骤一中,湿磨介质为己烷。

6.根据权利要求5所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:步骤二中,成型压力>0.8t/cm2。

7.根据权利要求6所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:步骤三中,分段升温的具体操作为,第一段升温:常温升温至600℃;第二段升温:继续升温至900-1250℃;第三段升温:升温至1420-1460℃。

8.根据权利要求7所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:第一段升温速度<2℃/min;第二段升温速度≥6℃/min。

9.根据权利要求8所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:步骤三中,第三段升温后保温30min后,充入氩气,并保压0.5-1h,烧结出制品。

10.根据权利要求9所述的一种用于重载切削刀具的硬质合金材料的制备方法,其特征在于:所述氩气的压强为3-5mpa。

技术总结

本发明涉及合金材料技术领域,公开了一种用于重载切削刀具的硬质合金材料及其制备方法,合金材料包括如下质量份的原料,WC 69‑81.8份,Co 8‑12份,TaC 4‑8份,TiC 6‑10份,TiN 0.2‑1份;WC采用混晶。本技术方案WC采用混晶,利用WC晶粒的不同,增加了沿晶断裂的阻力,提高了基体材料的抗疲劳强度,且通过对工艺及原料的优化,使得晶粒不易氧化,制备而成的合金材料致密度高。

技术研发人员:唐琛,杨万夏,贾喜庆,朱阳辉,王建云,何清勇,谢波

受保护的技术使用者:成都工具研究所有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!