一种降低锡冶炼温度的熔剂及应用方法与流程

本发明属于助熔剂,具体涉及一种降低锡冶炼温度的熔剂及应用方法。

背景技术:

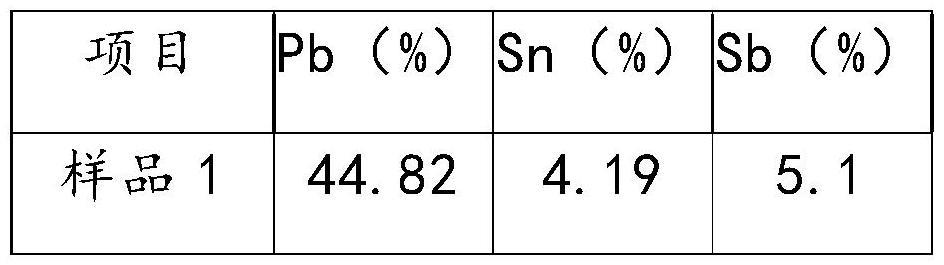

1、目前,公知的铅火法精炼过程中会产生一定数量的含锡铅锑精炼渣,其中锡含量在3%-5%,铅含量为40%-60%,锑含量在1%-5%。为了提取其中有价值的金属,通常采用火法冶炼技术,使精炼渣在高温下融化,通过添加碎煤粒还原其中的金属氧化物,从而得到高价的铅锡锑合金,之后进行分离即可。

2、但是上述工艺在高温下一方面会加速有价金属的挥发,另一方面在时间过长的还原过程中,炭会优先选择金属活跃度高的铅与锑进行反应,锡损失量大,不利用综合回收。如何利用还原炉更好地富集精炼渣中的高价金属,同时降低尾矿渣的锡含量具有重要的工业生产意义。

技术实现思路

1、本发明的目的在于提供一种降低锡冶炼温度的熔剂及应用方法,以解决背景技术中的问题。

2、本发明的目的可以通过以下技术方案实现:

3、一种降低锡冶炼温度的熔剂,按质量份计,包括无水碳酸钠90份、无水四硼酸钠6份和氢氧化钠4份。

4、一种降低锡冶炼温度的熔剂的应用方法,包括如下步骤:

5、步骤一:将颗粒烟煤用粉碎机粉碎得到烟煤粉末,烟煤粉末颗粒的粒径为0.5-2mm;

6、步骤二:将烟煤粉末、粘结剂和熔剂在50-100r/min的条件下搅拌30-60min,得到辅料粉末,将辅料粉末用高压成型设备在8-12mpa的压力下压制成直径为1-3cm的燃料颗粒;

7、烟煤粉末、粘结剂和熔剂的用量比为30g:2.1-2.4g:16-20g;

8、步骤三:将精炼渣和燃料颗粒按比例配合后加入回转炉中冶炼5.5-6h,得到铅锡锑合金,完成熔剂的应用。

9、进一步地,步骤二中粘结剂为微晶石蜡。

10、进一步地,步骤三中每1t精炼渣消耗氧气的量为50m3。

11、进一步地,步骤三中每1t精炼渣消耗天然气的量为31.25m3。

12、本发明的有益效果:

13、本发明中熔剂能够降低含有锡铅锑的精炼渣的熔点,为还原制取高价金属提供更好的条件,在相同的回转炉冶炼条件下,能够有效降低含有锡铅锑的精炼渣的冶炼还原时间,有利于提高锡的回收率,并且尾渣中铅含量小于2%,满足固废排放要求。

技术特征:

1.一种降低锡冶炼温度的熔剂,其特征在于,按质量份计,包括无水碳酸钠90份、无水四硼酸钠6份和氢氧化钠4份。

2.根据权利要求1所述的一种降低锡冶炼温度的熔剂的应用方法,其特征在于,包括如下步骤:

3.根据权利要求2所述的一种降低锡冶炼温度的熔剂的应用方法,其特征在于,步骤二中所述烟煤粉末、粘结剂和熔剂的用量比为30g:2.1-2.4g:16-20g。

4.根据权利要求3所述的一种降低锡冶炼温度的熔剂的应用方法,其特征在于,所述粘结剂为微晶石蜡。

5.根据权利要求2所述的一种降低锡冶炼温度的熔剂的应用方法,其特征在于,步骤三中所述精炼渣消耗氧气的量为50m3/t。

6.根据权利要求2所述的一种降低锡冶炼温度的熔剂的应用方法,其特征在于,步骤三中所述精炼渣消耗天然气的量为31.25m3/t。

技术总结

本发明公开了一种降低锡冶炼温度的熔剂及应用方法,属于助熔剂技术领域,包括无水碳酸钠、无水四硼酸钠和氢氧化钠;应用方法为将颗粒烟煤粉碎成烟煤粉末,将烟煤粉末、粘结剂和熔剂搅拌混合得到辅料粉末,将辅料粉末用高压成型设备压制成直径为1‑3cm的燃料颗粒;将精炼渣和燃料颗粒混合后加入回转炉中冶炼5.5‑6h,得到铅锡锑合金;熔剂能够降低含有锡铅锑的精炼渣的熔点,为还原制取高价金属提供更好的条件,在相同的回转炉冶炼条件下,能够有效降低含有锡铅锑的精炼渣的冶炼还原时间,有利于提高锡的回收率,并且尾渣中铅含量小于2%,满足固废排放要求。

技术研发人员:张应喜,李后山,邢鑫

受保护的技术使用者:安徽超威环保科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!