一种回转形铸件用反重力浇注系统及其使用方法与流程

本发明涉及模具领域,具体是涉及一种回转形铸件用反重力浇注系统,还涉及一种回转形铸件用反重力浇注系统的使用方法。

背景技术:

1、反重力铸造是使坩埚中的金属在压力的作用下沿升液管自下而上克服重力及其他阻力充填铸型,并在压力下获得铸件的一种方法,其优点是充型速度和充型压力可控,充型过程平稳,铸件在较大压力下成型,金属液补缩能力强,铸造缺陷少,浇注系统是为将液态金属引入铸型型腔而在铸型内开设的通道,是铸造工艺设计的主要内容之一,其作用是引导金属液平稳充型,挡渣,排气,使铸件符合顺序凝固原则,直径突变回转体型铝合金铸件,由于其径向尺寸变化大,浇注系统布置困难,容易造成冷隔、气孔、浇不足等缺陷。

2、目前公开的中国专利cn202010723145.x一种反重力铸造的浇注系统,包括:型腔和由浇道组成的浇注系统;各型号的型腔连接与之相对应的浇注系统;各浇注系统对应不同数量的浇道;其中,所述型腔包括:第一型腔或第二型腔;所述浇注系统包括:第一浇注系统或第二浇注系统;所述第一浇注系统包围所述第一型腔;所述第二浇注系统包围所述第二型腔。

3、根据上述专利所述,该专利通过改变第一浇注系统和第二浇注系统中各浇道数量以及粗细度,可以铸造出不同直径的铸件,有效解决了直径突变回转体型铸件的径向尺寸变化大的问题,然而该专利没有解决保证浇铸液的填充的充足,容易产生气泡的情况,因此,目前需要一种能够在反重力的浇注下,保证型腔中充满浇铸液且避免产生气泡的模具。

技术实现思路

1、针对现技术所存在的问题,提供一种回转形铸件用反重力浇注系统,本发明通过上模和下模之间合模后,主浇管和对接浇管之间完成连通,使得浇铸液在反重力下从下到上流动,直至通过第一支浇管和第二支浇管注入到型腔中,使得型腔中能够填充满浇铸液,提高了浇注效率,保证型腔中的浇铸液填充完整,保证了回转形铸件的质量。

2、为解决现有技术问题,本发明采用的技术方案为:

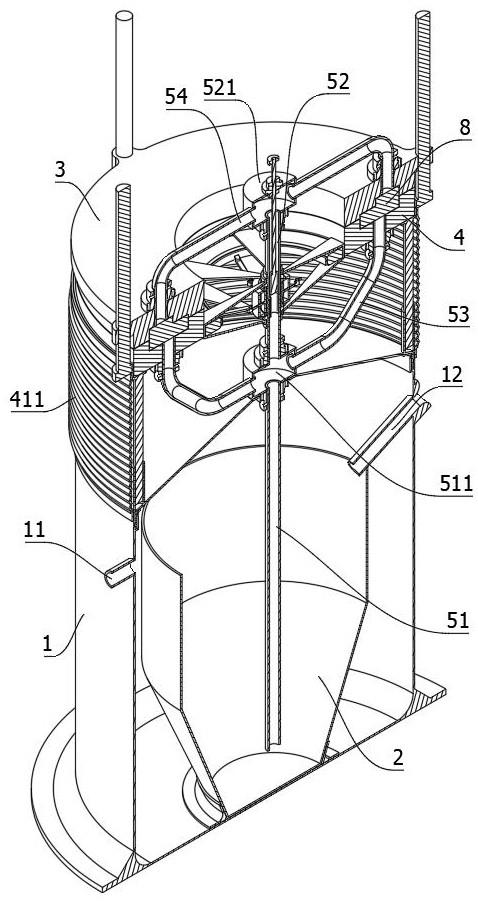

3、本发明提供一种回转形铸件用反重力浇注系统,包括加压室,加压室中设有承液器具,加压室上分别开设有加压气口和注液口,注液口朝向承液器具的内部,加压室的上方设有上模和下模,当上模和下模合模时,两者之间形成供回转形铸件成型的型腔,加压室的顶部设有供下模固定的固定支杆,下模的四周均设有供上模相对于下模移动的导向柱,承液器具与型腔之间连通有浇注管道,浇注管道设有主浇管和对接浇管,主浇管呈竖直状态设置在下模和承液器具之间,主浇管的下端延伸至承液器具中,对接浇管呈竖直状态设置在主浇管的正上方,主浇管与下模之间连通有第一支浇管,对接浇管与上模之间连通有第二支浇管,上模和下模分别具有供第二支浇管和第一支浇管与型腔连通的上浇道和下浇道,并且下模上还设有用以对主浇管和对接浇管之间的接触区域进行密封的密封机构。

4、优选的,主浇管和第一支浇管之间连接有第一管接头,对接浇管和第二支浇管之间连接有第二管接头,对接浇管的下端具有能够插入主浇管上端的对接端头,当上模与下模合模时,对接浇管与主浇管之间处于对接连通状态。

5、优选的,第一支浇管和下模之间,以及第二支浇管和上模之间的连接处均设有用以起到密封效果的密封环套。

6、优选的,密封机构设有上引导套和下引导套,上引导套和下引导套均同轴设置在主浇管和对接浇管之间,下模上设有供上引导套和下引导套固定的固定支架,上引导套和下引导套之间连接有软胶套,上引导套和下引导套的内径均等于主浇管的外径,密封机构还设有用以对软胶套进行挤压的包夹组件。

7、优选的,包夹组件设有包夹板件,包夹板件具有多个,多个包夹板件均呈弧形结构,多个包夹板件围绕软胶套的圆周方向均匀分布,上引导套和下引导套之间固定设有一个同轴套设在软胶套上的固定管套,每个包夹板件均能够朝着软胶套的方向移动,固定管套上设有用以带动包夹板件移动的包夹驱动件。

8、优选的,包夹板件上具有穿过固定管套向外延伸的导向杆,固定管套上开设有供导向杆穿过的导向口,包夹驱动件设有旋转环,旋转环转动设置在固定支架上,旋转环与固定管套同轴,每个导向杆的延伸端与旋转环之间均设有一个连接杆和一个插杆,连接杆的一端与导向杆铰接,插杆的一端与旋转环铰接,连接杆具有供插杆插入其中的插口,并且连接杆和插杆之间固定连接有弹簧,固定支架上设有用以驱使旋转环转动的旋转驱动器。

9、优选的,第二管接头内设有用以开闭对接浇管的管口的控制阀门。

10、优选的,控制阀门设有阀杆,阀杆同轴插设在对接浇管中,阀杆的上端穿过第二管接头向上延伸,阀杆的直径小于对接浇管的内径,阀杆的下端朝向对接浇管的对接端头延伸,阀杆的下端具有与对接端头的内径相等的阀门端头,阀杆能够在对接浇管中沿着其轴线方向移动,第二管接头上设有用以带动阀杆移动的直线驱动器。

11、优选的,下模与加压室之间连接有将浇注管道置于其中的控温罩。

12、本发明还提供一种回转形铸件用反重力浇注系统的使用方法,包括以下步骤:

13、s1,将浇铸液投入到承液器具中,并将上模与下模合模;

14、s2,通过加压气口对加压室内充气,促使浇铸液沿着浇注管道从下往上反重力的填充至型腔中;

15、s3,通过密封机构对主浇管和对接浇管之间的连接处进行密封,避免浇铸液的渗漏;

16、s4,等待回转形铸件浇铸成型,并冷却后,开模得到回转形铸件。

17、本申请相比较于现有技术的有益效果是:

18、1.本发明通过上模和下模之间合模后,主浇管和对接浇管之间完成连通,使得浇铸液在反重力下从下到上流动,直至通过第一支浇管和第二支浇管注入到型腔中,使得型腔中能够填充满浇铸液,实现了对回转形铸件的反重力浇注,提高了浇注效率,保证型腔中的浇铸液填充完整,保证了回转形铸件的质量。

19、2.本发明通过第一支浇管和第二支浇管对型腔的双向填充,使得型腔中能够填充满浇铸液,实现了对回转形铸件完整的生产,避免型腔中存在浇铸液不足的现象,保证了回转形铸件的完整性。

20、3.本发明通过包夹组件与软胶套之间的配合,促使了主浇管和对接浇管之间的对接处被包裹在软胶套中,实现了浇铸液流通进对接浇管中时,避免了浇铸液从主浇管和对接浇管之间发生渗漏,保证了密封性,避免浇铸液中气泡的产生,从而保证了回转形铸件的成型质量。

技术特征:

1.一种回转形铸件用反重力浇注系统,包括加压室(1),加压室(1)中设有承液器具(2),加压室(1)上分别开设有加压气口(11)和注液口(12),注液口(12)朝向承液器具(2)的内部,加压室(1)的上方设有上模(3)和下模(4),当上模(3)和下模(4)合模时,两者之间形成供回转形铸件(8)成型的型腔,加压室(1)的顶部设有供下模(4)固定的固定支杆(41),下模(4)的四周均设有供上模(3)相对于下模(4)移动的导向柱(42),承液器具(2)与型腔之间连通有浇注管道(5),其特征在于,浇注管道(5)设有主浇管(51)和对接浇管(52),主浇管(51)呈竖直状态设置在下模(4)和承液器具(2)之间,主浇管(51)的下端延伸至承液器具(2)中,对接浇管(52)呈竖直状态设置在主浇管(51)的正上方,主浇管(51)与下模(4)之间连通有第一支浇管(53),对接浇管(52)与上模(3)之间连通有第二支浇管(54),上模(3)和下模(4)分别具有供第二支浇管(54)和第一支浇管(53)与型腔连通的上浇道(31)和下浇道(43),并且下模(4)上还设有用以对主浇管(51)和对接浇管(52)之间的接触区域进行密封的密封机构(6)。

2.根据权利要求1所述的一种回转形铸件用反重力浇注系统,其特征在于,主浇管(51)和第一支浇管(53)之间连接有第一管接头(511),对接浇管(52)和第二支浇管(54)之间连接有第二管接头(521),对接浇管(52)的下端具有能够插入主浇管(51)上端的对接端头(522),当上模(3)与下模(4)合模时,对接浇管(52)与主浇管(51)之间处于对接连通状态。

3.根据权利要求1所述的一种回转形铸件用反重力浇注系统,其特征在于,第一支浇管(53)和下模(4)之间,以及第二支浇管(54)和上模(3)之间的连接处均设有用以起到密封效果的密封环套(61)。

4.根据权利要求1所述的一种回转形铸件用反重力浇注系统,其特征在于,密封机构(6)设有上引导套(62)和下引导套(63),上引导套(62)和下引导套(63)均同轴设置在主浇管(51)和对接浇管(52)之间,下模(4)上设有供上引导套(62)和下引导套(63)固定的固定支架(64),上引导套(62)和下引导套(63)之间连接有软胶套(65),上引导套(62)和下引导套(63)的内径均等于主浇管(51)的外径,密封机构(6)还设有用以对软胶套(65)进行挤压的包夹组件(66)。

5.根据权利要求4所述的一种回转形铸件用反重力浇注系统,其特征在于,包夹组件(66)设有包夹板件(661),包夹板件(661)具有多个,多个包夹板件(661)均呈弧形结构,多个包夹板件(661)围绕软胶套(65)的圆周方向均匀分布,上引导套(62)和下引导套(63)之间固定设有一个同轴套设在软胶套(65)上的固定管套(662),每个包夹板件(661)均能够朝着软胶套(65)的方向移动,固定管套(662)上设有用以带动包夹板件(661)移动的包夹驱动件(663)。

6.根据权利要求5所述的一种回转形铸件用反重力浇注系统,其特征在于,包夹板件(661)上具有穿过固定管套(662)向外延伸的导向杆(6611),固定管套(662)上开设有供导向杆(6611)穿过的导向口,包夹驱动件(663)设有旋转环(6631),旋转环(6631)转动设置在固定支架(64)上,旋转环(6631)与固定管套(662)同轴,每个导向杆(6611)的延伸端与旋转环(6631)之间均设有一个连接杆(6632)和一个插杆(6634),连接杆(6632)的一端与导向杆(6611)铰接,插杆(6634)的一端与旋转环(6631)铰接,连接杆(6632)具有供插杆(6634)插入其中的插口,并且连接杆(6632)和插杆(6634)之间固定连接有弹簧(6635),固定支架(64)上设有用以驱使旋转环(6631)转动的旋转驱动器(6633)。

7.根据权利要求2所述的一种回转形铸件用反重力浇注系统,其特征在于,第二管接头(521)内设有用以开闭对接浇管(52)的管口的控制阀门(7)。

8.根据权利要求7所述的一种回转形铸件用反重力浇注系统,其特征在于,控制阀门(7)设有阀杆(71),阀杆(71)同轴插设在对接浇管(52)中,阀杆(71)的上端穿过第二管接头(521)向上延伸,阀杆(71)的直径小于对接浇管(52)的内径,阀杆(71)的下端朝向对接浇管(52)的对接端头(522)延伸,阀杆(71)的下端具有与对接端头(522)的内径相等的阀门端头(711),阀杆(71)能够在对接浇管(52)中沿着其轴线方向移动,第二管接头(521)上设有用以带动阀杆(71)移动的直线驱动器(72)。

9.根据权利要求1所述的一种回转形铸件用反重力浇注系统,其特征在于,下模(4)与加压室(1)之间连接有将浇注管道(5)置于其中的控温罩(411)。

10.一种回转形铸件用反重力浇注系统的使用方法,应用于权利要求1-9中任意一项所述的一种回转形铸件用反重力浇注系统,其特征在于,包括以下步骤:

技术总结

本发明涉及模具领域,具体是涉及一种回转形铸件用反重力浇注系统,包括加压室,加压室中设有承液器具,加压室上分别开设有加压气口和注液口,加压室的上方设有上模和下模,承液器具与型腔之间连通有浇注管道,浇注管道设有主浇管和对接浇管,主浇管与下模之间连通有第一支浇管,对接浇管与上模之间连通有第二支浇管,下模上设有用以对主浇管和对接浇管之间的接触区域进行密封的密封机构,本发明通过上模和下模之间合模后,主浇管和对接浇管之间完成连通,使得浇铸液在反重力下从下到上流动,直至通过第一支浇管和第二支浇管注入到型腔中,提高了浇注效率,保证型腔中的浇铸液填充完整。本发明还涉及一种回转形铸件用反重力浇注系统的使用方法。

技术研发人员:朱孔军,朱洪立

受保护的技术使用者:连云港鑫旗铸造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!