一种背面沉积腔室及化学气相沉积设备的制作方法

本申请涉及半导体处理设备,具体而言,涉及一种背面沉积腔室及化学气相沉积设备。

背景技术:

1、等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)是指在低压化学气相沉积过程进行的同时,利用辉光放电产生的等离子体对沉积过程施加影响的技术。pecvd具有沉积速率高、沉积温度低、容易获得比较均匀的组分,成膜质量高,以及通过改变气流比可以使薄膜组分连接变化等等优点。

2、前道沉积有薄膜的晶圆会发生翘曲,晶圆翘曲会影响晶圆与加热装置的接触,从而影响后道沉积其他薄膜时晶圆表面的温度分布,进而影响后道薄膜性能的均匀性,以及光刻时临界尺寸的均匀性等。正常在反应腔内消除翘曲的方法是用静电卡盘或者真空吸附等方法来实现,但是,由于某些来自前道的晶圆的弯曲程度较大,上述两种方法会将晶圆上的薄膜拉坏或者有剥离风险。利用背面的应力薄膜表现出的应力来消除晶圆正面成膜时所带来的翘曲问题,一般背面的应力薄膜与正面的工作薄膜表现出相同方向的应力,由于晶圆的正面具有工作薄膜,在晶圆背面沉积应力薄膜时需要对正面的工作薄膜进行保护,但是现有技术中针对在晶圆背面沉积应力薄膜的设备,通常存在等离子体外散的技术问题。

技术实现思路

1、本申请的目的在于提供一种背面沉积腔室及化学气相沉积设备,能够抑制等离子体外散,从而提高等离子体的利用率。

2、本申请的实施例一方面提供了一种背面沉积腔室,应用于背面沉积应力薄膜,包括壳体,壳体内部形成有空腔,空腔内相对设置有第一分气组件和第二分气组件,第一分气组件和第二分气组件之间用于设置待镀晶圆,空腔内包围第一分气组件和第二分气组件设置有衬套组件,衬套组件上设置有抽气孔。

3、作为一种可实施的方式,衬套组件内形成有环形腔,环形腔的内壁和底壁设置有多个抽气孔,环形腔的底壁的抽气孔与空腔的排气口连通。

4、作为一种可实施的方式,第一分气组件设置于第二分气组件的上方,第二分气组件包括第二分气盘,环形腔的内壁上的多个抽气孔设置在内壁的同一平面,且平面与第二分气盘所在的平面平齐。

5、作为一种可实施的方式,环形腔的底壁上的多个抽气孔中相邻两个抽气孔之间的距离与其和排气口之间的距离成反比,和/或,环形腔的底壁上的多个抽气孔的孔径与其和排气口之间的距离成反比。

6、作为一种可实施的方式,第一分气组件包括第一分气盘,环形腔的内壁与第一分气盘的边缘,以及环形腔的内壁与第二分气盘的边缘之间的距离小于2mm。

7、作为一种可实施的方式,第一分气组件还包括第一流道,第一分气盘上开设有多个调节孔,第一流道与多个调节孔连通,以使第一流道内的气体通过调节孔流入空腔;第二分气组件还包括第二流道,第二分气盘上设置有多个出气孔,以使第二流道内的气体通过出气孔流入空腔。

8、作为一种可实施的方式,多个调节孔的流阻根据其与待镀晶圆之间的距离设置,其中,调节孔与待镀晶圆之间的距离越大调节孔的流阻越大。

9、作为一种可实施的方式,第一分气组件还包括第三流道和第三分气盘,第三分气盘为环形盘,且设置于第一流道的外周,第三流道内流通有清洗气体,第三分气盘上设置有多个清洗孔,清洗孔的孔径与其和第三流道之间的距离成反比。

10、作为一种可实施的方式,第一分气组件还固定设置有陶瓷加热器,第二分气组件还固定设置有金属加热器。

11、本申请的实施例另一方面提供了一种化学气相设备,包括上述任一项背面沉积腔室。

12、本申请实施例的有益效果包括:

13、本申请提供的背面沉积腔室,包括壳体,壳体内部形成有空腔,空腔内相对设置有第一分气组件和第二分气组件,第一分气组件和第二分气组件之间用于设置待镀晶圆,待镀晶圆包括沉积有薄膜的工作面和与工作面相对的背面,第一分气组件向工作面施加吹扫气体的同时,第二分气组件流出的反应气体在电场的作用下电离形成反应等离子体并沉积于背面,形成应力薄膜,空腔内包围第一分气组件和第二分气组件设置有衬套组件,衬套组件上设置抽气孔,衬套组件将第一分气组件和第二分气组件包围在其内部,这样,第一分气组件和第二分气组件通入的气体形成的等离子体在衬套内部运动,并吹扫工作面和沉积于背面,形成的废气由抽气孔排出,从而避免了等离子体外散,提高等离子体的利用率,避免对空腔的污染。

技术特征:

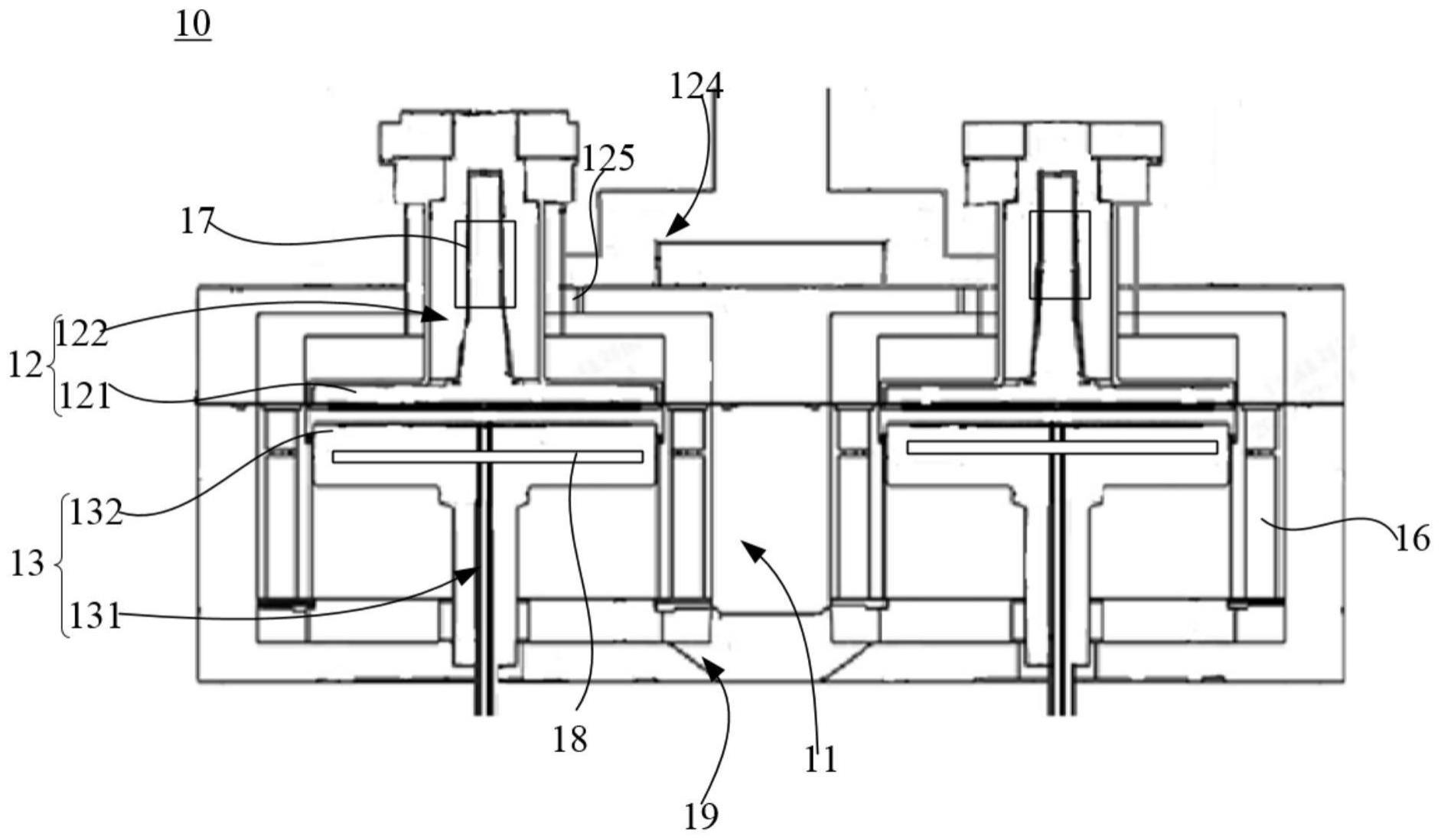

1.一种背面沉积腔室(10),应用于背面沉积应力薄膜,其特征在于,包括:壳体,所述壳体内部形成有空腔(11),所述空腔(11)内相对设置有第一分气组件(12)和第二分气组件(13),所述第一分气组件(12)和所述第二分气组件(13)之间用于设置待镀晶圆,所述空腔(11)内包围所述第一分气组件(12)和第二分气组件(13)设置有衬套组件(16),所述衬套组件(16)上设置有抽气孔(161)。

2.根据权利要求1所述的背面沉积腔室(10),其特征在于,所述衬套组件(16)内形成有环形腔,所述环形腔的内壁和底壁设置有多个所述抽气孔(161),所述环形腔的底壁的抽气孔(161)与所述空腔(11)的排气口(19)连通。

3.根据权利要求2所述的背面沉积腔室(10),其特征在于,所述第一分气组件(12)设置于所述第二分气组件(13)的上方,所述第二分气组件(13)包括第二分气盘(132),所述环形腔的内壁上的多个所述抽气孔(161)设置在所述内壁的同一平面,且所述平面与所述第二分气盘(132)所在的平面平齐。

4.根据权利要求2所述的背面沉积腔室(10),其特征在于,所述环形腔的底壁上的多个所述抽气孔(161)中相邻两个所述抽气孔(161)之间的距离与其和所述排气口(19)之间的距离成反比,和/或,所述环形腔的底壁上的多个所述抽气孔(161)的孔径与其和所述排气口(19)之间的距离成反比。

5.根据权利要求3所述的背面沉积腔室(10),其特征在于,所述第一分气组件(12)包括第一分气盘(122),所述环形腔的内壁与所述第一分气盘(122)的边缘,以及所述环形腔的内壁与所述第二分气盘(132)的边缘之间的距离小于2mm。

6.根据权利要求5所述的背面沉积腔室(10),其特征在于,所述第一分气组件(12)还包括第一流道(121),所述第一分气盘(122)上开设有多个调节孔(123),所述第一流道(121)与多个所述调节孔(123)连通,以使所述第一流道(121)内的气体通过所述调节孔(123)流入所述空腔(11);所述第二分气组件(13)还包括第二流道(131),所述第二分气盘(132)上设置有多个出气孔,所述第二流道(131)内的气体通过出气孔流入所述空腔(11)。

7.根据权利要求6所述的背面沉积腔室(10),其特征在于,多个所述调节孔(123)的流阻根据其与所述待镀晶圆之间的距离设置,其中,所述调节孔(123)与所述待镀晶圆之间的距离越大所述调节孔(123)的流阻越大。

8.根据权利要求6所述的背面沉积腔室(10),其特征在于,所述第一分气组件(12)还包括第三流道(124)和第三分气盘(125),所述第三分气盘(125)为环形盘,且设置于所述第一流道(121)的外周,所述第三流道(124)内流通有清洗气体,第三分气盘(125)上设置有多个清洗孔(126),所述清洗孔(126)的孔径与其和所述第三流道(124)之间的距离成反比。

9.根据权利要求1所述的背面沉积腔室(10),其特征在于,所述第一分气组件(12)还固定设置有陶瓷加热器(17),所述第二分气组件(13)还固定设置有金属加热器(18)。

10.一种化学气相沉积设备,其特征在于,包括权利要求1-9任一项所述的背面沉积腔室(10)。

技术总结

本申请公开了一种背面沉积腔室及化学气相沉积设备,涉及半导体处理设备技术领域,本申请的背面沉积腔室,应用于背面沉积应力薄膜,包括壳体,壳体内部形成有空腔,空腔内相对设置有第一分气组件和第二分气组件,第一分气组件和第二分气组件之间用于设置待镀晶圆,空腔内包围第一分气组件和第二分气组件设置有衬套组件,衬套组件上设置有抽气孔。本申请提供的背面沉积腔室及化学气相沉积设备能够抑制等离子体外散,从而提高等离子体的利用率,避免对空腔的污染。

技术研发人员:刘振,魏有雯,吴凤丽

受保护的技术使用者:拓荆科技(上海)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!