便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺的制作方法

本发明属于铸造加工,具体为一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺。

背景技术:

1、目前传统的低压组芯铸造(也称为“低压砂型铸造”),常用于生产电机壳体等铝合金壳体类铸件。该工艺是通过保温炉内的压缩空气将炉内铝合金液通过陶瓷升液管推入由砂芯拼组形成的铸造型腔内,充型结束后,通过增加压力,使型腔中的铝合金液在压力下进行冷却和凝固,直至形成最终的铸件。

2、气泡缺陷是铝合金铸件常见的产品缺陷形式,主要由以下原因产生:铝合金液在充型和凝固过程中,砂芯中树脂固化剂受热会从砂芯内产生的气体并释放出来(即砂芯发气),这些气体往往会上浮至冒口中或排出型腔,如果这些气体以气泡的形式停留在铸件型腔中,会使铸件产生气泡缺陷,导致铸件报废。这种缺陷在电机壳体等薄壁铝合金铸件中较为常见,尤其在采用了高树脂加入量的制芯工艺中体现的更为明显。

3、目前现有组芯低压铸造工艺,在凝固时采用50~180mbar的增压,通过压力作用消除铸件浇口位置缩孔缩松现象的同时,也可以促进砂芯发气的排出。由于凝固过程需增压,需要采用全封闭式型腔,但是砂芯自身和砂芯拼接处的排气能力十分有限,无法有效的进行型腔排气,导致铸件产生气泡缺陷,产生一定数量的废品。同时,由于增压作用,为了避免砂芯粘砂,不得不采用70~140以上目数的型砂材料,或采用低目数型砂材料并在砂芯表面刷防粘砂涂料的工艺手段,由此近一步限制了砂芯自身的排气效果,更限制了型腔的排气作用。

技术实现思路

1、本发明为了解决上述提到的铸造过程中砂芯排气的问题,特此提出了一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺,本发明与传统低压铸造不同,放弃了通过凝固过程的增压来消除气孔的技术路线,改为采用不额外增压的方式,并通过砂芯间排气道和模具顶部排气塞的工艺设计相配合,来实现型腔内气体的排出。由于不进行额外增压,使自排气效果更好的目数型砂的使用成为可能,进一步提升型腔排气效果。

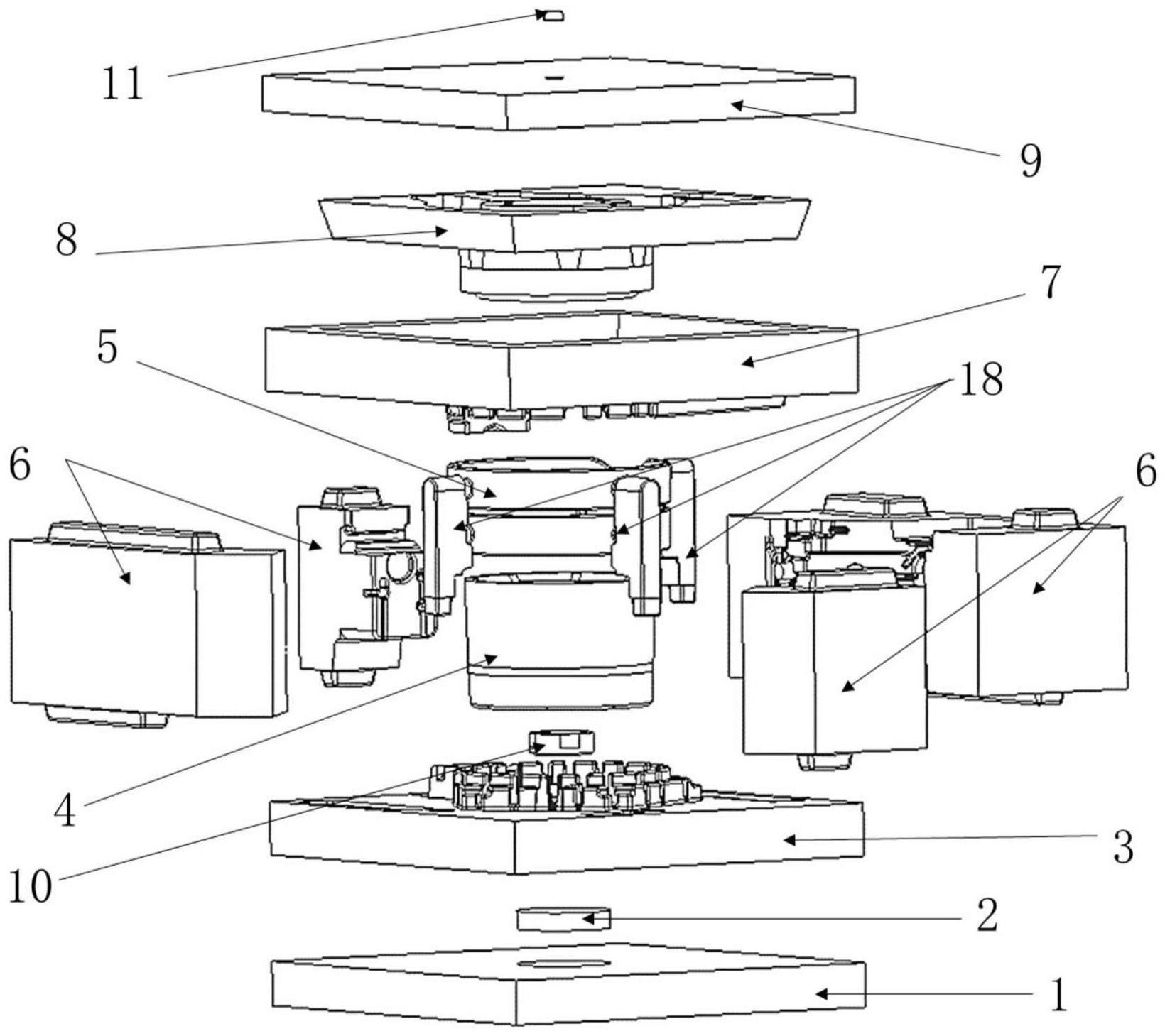

2、本发明提出了一种便于排气的电机壳体铸件低压组芯铸造模具,其具体包括底板芯、浇道芯、圆筒芯、水套芯、若干侧芯、顶轮廓芯、冒口芯和顶盖芯,所述底板芯上安装有浇道芯;浇道芯上安装有圆筒芯、水套芯和若干侧芯,圆筒芯外安装有水套芯,水套芯外安装有若干侧芯;若干侧芯上安装有顶轮廓芯,圆筒芯上安装有冒口芯,冒口芯嵌入到顶轮廓芯中;顶轮廓芯和冒口芯上表面安装有顶盖芯;圆筒芯和冒口芯内部设置有中空结构,圆筒芯上还设置有若干排气槽一,冒口芯上还设置有有排气槽二;中空结构分别与排气槽一和排气槽二连通,将铸造过程产生的气体排出。

3、更进一步地,所述排气槽一深度为0.15mm~0.2mm,宽度为3mm~5mm。

4、更进一步地,所述排气槽二为z字型,深度为0.4mm~0.85mm,宽度为5mm~8mm。

5、更进一步地,所述冒口芯还设置有冒口型腔,冒口型腔通过排气槽二与中空结构连通。

6、更进一步地,所述圆筒芯底部中心安装有轴承衬套,轴承衬套在铸件铸造过程中与铸件铸造在一起。

7、更进一步地,所述轴承衬套上设置有若干垂直排气槽,垂直排气槽深度为2mm~3mm,宽度≥1.5mm。

8、更进一步地,所述顶盖芯设置有排气塞和排气孔,排气塞设置在排气孔内,排气孔与中空结构连通。

9、更进一步地,所述底板芯设置有浇口,浇口内部设置有过滤片。

10、更进一步地,所述水套芯上设置有若干水套芯头,水套芯头与侧芯配合对水套芯进行周向定位,配合面设置0.3±0.05mm的间隙。

11、一种采用上述便于排气的电机壳体铸件低压组芯铸造模具的铸造工艺,它具体包括以下步骤:

12、a.将过滤片安装在底板芯上,将浇道芯放置在底板芯1上端,然后依次将圆筒芯、水套芯和若干侧芯放置于浇道芯上;将顶轮廓芯放置于若干侧芯上,将冒口芯嵌入顶轮廓芯中,将顶盖芯9放置于顶轮廓芯和冒口芯上;

13、b.将模具放置并固定在低压浇注设备的保温炉上,模具底部浇口与浇注机炉内升液管顶端对接;

14、c.浇注过程中,铝合金液被低压浇注机的压缩空气推动,经由保温炉、升液管,推入模具并持续保压;充型阶段设置压力曲线,使液面最终停留在距离冒口型腔顶部15mm~25mm处;凝固保压阶段维持此压力,使液面始终保持在此位置,完成铸件铸造。

15、本发明所述的一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺的有益效果为:

16、(1)本发明所述的一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺,改变了传统铸造工艺需要额外增压来消除气孔的铸造方式,通过砂芯间排气道和砂包顶部排气塞的工艺设计相配合,来实现型腔内气体的排出;

17、(2)本发明所述的一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺,通过圆筒芯上设置的排气槽一以及冒口芯上设置的排气槽二,将模具型腔与内部的中空结构连通,从而将铸造过程中产生的气体排出到模具外部;

18、(3)本发明所述的一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺,通过在轴承衬套外侧开设若干垂直排气槽,将铸件铸造过程中产生的气体引导至型腔边缘,来防止气体积聚在铸件内部,降低产品废品率。

技术特征:

1.一种便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:包括底板芯(1)、浇道芯(3)、圆筒芯(4)、水套芯(5)、若干侧芯(6)、顶轮廓芯(7)、冒口芯(8)和顶盖芯(9),所述底板芯(1)上安装有浇道芯(3);浇道芯(3)上安装有圆筒芯(4)、水套芯(5)和若干侧芯(6),圆筒芯(4)外安装有水套芯(5),水套芯(5)外安装有若干侧芯(6);若干侧芯(6)上安装有顶轮廓芯(7),圆筒芯(4)上安装有冒口芯(8),冒口芯(8)嵌入到顶轮廓芯(7)中;顶轮廓芯(7)和冒口芯(8)上表面安装有顶盖芯(9);

2.根据权利要求1所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述排气槽一(15)深度为0.15mm~0.2mm,宽度为3mm~5mm。

3.根据权利要求1所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述排气槽二(16)为z字型,深度为0.4mm~0.85mm,宽度为5mm~8mm。

4.根据权利要求1、2或3所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述冒口芯(8)还设置有冒口型腔(17),冒口型腔(17)通过排气槽二(16)与中空结构(13)连通。

5.根据权利要求1、2或3所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述圆筒芯(4)底部中心安装有轴承衬套(10),轴承衬套(10)在铸件铸造过程中与铸件铸造在一起。

6.根据权利要求5所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述轴承衬套(10)上设置有若干垂直排气槽(12),垂直排气槽(12)深度为2mm~3mm,宽度≥1.5mm。

7.根据权利要求1、2、3或6所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述顶盖芯(9)设置有排气塞(11)和排气孔(14),排气塞(11)设置在排气孔(14)内,排气孔(14)与中空结构(13)连通。

8.根据权利要求1、2、3或6所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述底板芯(1)设置有浇口,浇口内部设置有过滤片(2)。

9.根据权利要求1、2、3或6所述的便于排气的电机壳体铸件低压组芯铸造模具,其特征在于:所述水套芯(5)上设置有若干水套芯头(18),水套芯头(18)与侧芯(6)配合对水套芯(5)进行周向定位,配合面设置0.3±0.05mm的间隙。

10.一种采用权利要求8所述的便于排气的电机壳体铸件低压组芯铸造模具的铸造工艺,其特征在于:包括如下步骤:

技术总结

本发明公开了一种便于排气的电机壳体铸件低压组芯铸造模具及铸造工艺,涉及铸造加工技术领域,解决了铸件铸造过程中砂芯排气的问题。本发明包括底板芯、浇道芯、圆筒芯、水套芯、若干侧芯、顶轮廓芯、冒口芯和顶盖芯,底板芯上安装有浇道芯;浇道芯上安装有圆筒芯、水套芯和若干侧芯;侧芯上安装有顶轮廓芯,圆筒芯上安装有冒口芯,冒口芯嵌入顶轮廓芯中;顶轮廓芯和冒口芯上表面安装有顶盖芯,顶盖芯上设有排气塞;圆筒芯和冒口芯内设有中空结构和若干排气槽;中空结构和若干排气槽连通,将产生的气体排出。本发明通过砂芯间排气槽与排气塞配合的方式实现型腔内气体的排出,由于不额外增压,可以使用排气效果更好的目数型砂,有效提升排气效果。

技术研发人员:金延竹,崔伟,姜维,戴俊良

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!