420w材料通过合并热处理退火的烧结方式降低硬度的方法与流程

本发明涉及不锈钢材料加工,更具体地说,是涉及一种420w材料通过合并热处理退火的烧结方式降低硬度的方法。

背景技术:

1、mim-420w不锈钢是420“刃具级”马氏体钢,类似布氏高铬钢这种最早的不锈钢,具有一定耐磨性及抗腐蚀性,硬度较高,其价格是不锈钢中偏低的一类,适用于对不锈钢有硬度要求的工作环境中。

2、经过普通烧结处理的420w不锈钢材料的洛氏硬度在34~40hrc,在如此高硬度下,如果要通过整形矫正烧结变形较大的产品,对整形模的损耗很高且整形效果达不到理想效果。同时,硬度高的情况下攻牙也无法完成,损坏了丝锥还未完成攻牙。硬度超过30hrc的状况下,对抛光工序也影响比较大,抛光的产能和良率下降比较多。综合以上,对于有整形、攻牙和表面抛光的产品来说,普通烧结后的不锈钢420w材料的硬度偏高,做手板样品会很有难度,更不适合批量生产,需要增加退火工艺先降低硬度,达到类似316l的120hv左右或17-4ph的280hv左右的硬度范围,然后再进行整形、攻牙、抛光等工序。

3、针对420w的退火工艺要求,可以使用单独开炉的热处理退火方式,需要将产品从常温加热到800~850℃,保温1~2小时,再以30℃/min缓慢降温500℃,500℃后随炉冷却到常温,此方式的好处是在炉内不需要抽真空的条件下即可以将硬度降低到160~200hv左右,更有利于整形和抛光工序,但是该工艺的缺点是在烧结炉出炉后,需要重新进入到热处理专炉退火,增加了物料进炉、出炉的中转时间,增加了热处理专炉的升温和降温的过程,仅在炉内的全程时间需要17~18小时,同时外观呈现棕色状态,需要通过热处理淬火+回火加硬后才可恢复本色。

技术实现思路

1、本发明的目的在于克服现有技术中的上述缺陷,提供一种420w材料通过合并热处理退火的烧结方式降低硬度的方法,其兼顾了退火后的硬度需求,便于后续的整形、攻牙、抛光等工序,并且无需额外采用热处理专炉退火,减少了热处理专炉的升温和降温的时间,以及减少了物料中转时间。

2、为实现上述目的,本发明提供了一种420w材料通过合并热处理退火的烧结方式降低硬度的方法,包括以下步骤:

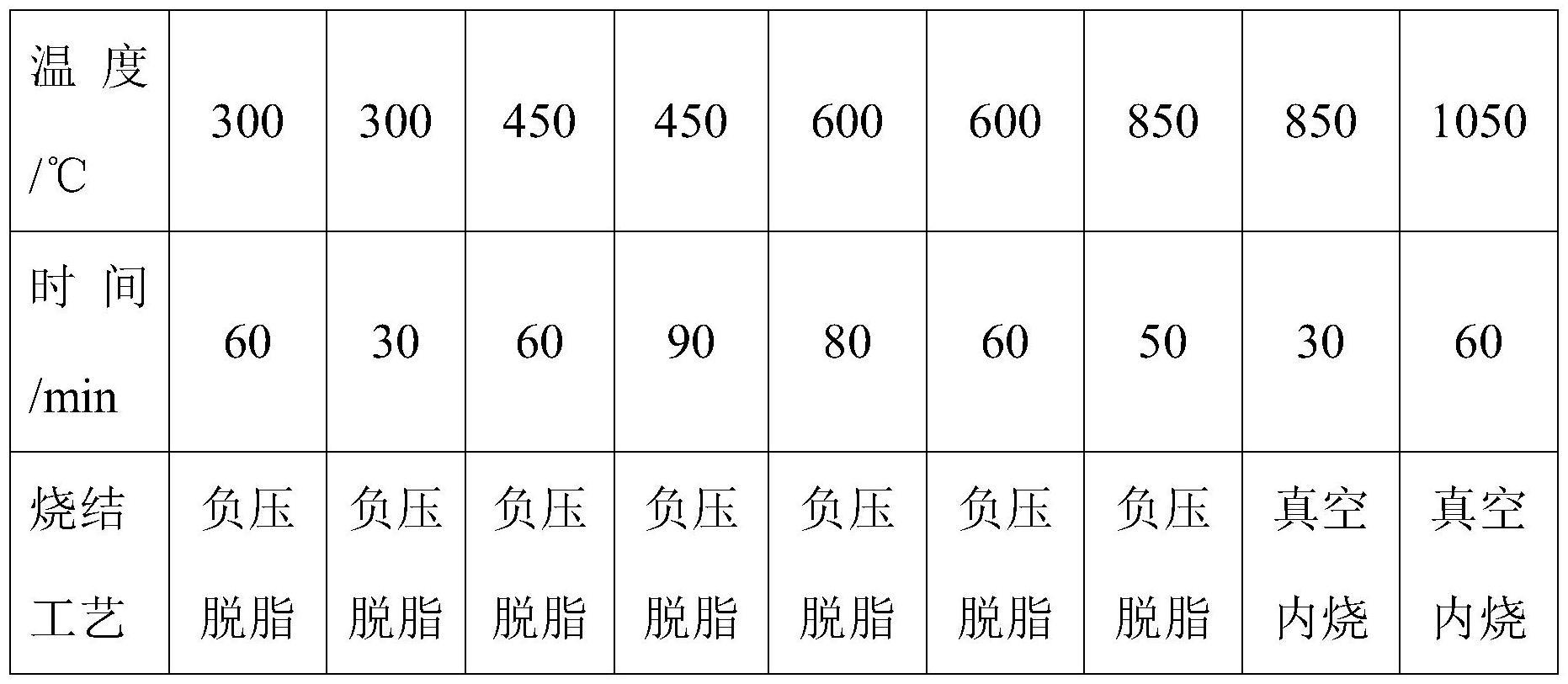

3、步骤一:将待烧结的420w不锈钢胚料摆放到烧结炉内后,炉内温度从常温加热到300℃,再保温25-35分钟,设定炉内压力0pa,通入氮气的流量设定为30l/min;

4、步骤二:当300℃保温完成后继续升温至450℃,再保温85-95分钟,通入氮气的流量设定为40l/min;

5、步骤三:保持氮气的流量和炉内压力不变,继续升温至600℃,再保温55-65分钟;

6、步骤四:继续保持氮气的流量和炉内压力不变,升温至850℃,再在抽真空状态下保温25-35分钟;

7、步骤五:在真空内烧状态下,升温至1050℃,再保温55-65分钟;

8、步骤六:将炉内压力从0pa设定为10pa,并在通入氩气且其流量为15l/min的条件下,继续升温至1200℃,再保温15-25分钟;

9、步骤七:保持氩气的流量和炉内压力不变,继续升温至1350℃,再保温175-185分钟;

10、步骤八:保持氩气的流量和炉内压力不变,降温至800℃;

11、步骤九:改为抽真空内烧状态,设定炉内压力0pa,氩气的流量设定为0l/min,在800℃状态下保温55-65分钟;

12、步骤十:在炉内压力为0pa和氩气流量为0l/min的条件下,改为强制冷却状态,以50℃/min的降温速率降温至500℃;

13、步骤十一:设定炉内压力为86pa,并在氩气的流量为0l/min的条件下,随炉冷却至常温出炉,即得到420w不锈钢半成品(即待整形的半成品胚料)。

14、作为优选的,在步骤一中,炉内温度从常温加热到300℃的时间为55-65分钟。

15、作为优选的,在步骤二中,升温至450℃的时间为55-65分钟。

16、作为优选的,在步骤三中,升温至600℃的时间为75-85分钟。

17、作为优选的,在步骤四中,升温至850℃的时间为45-55分钟。

18、作为优选的,在步骤五中,升温至1050℃的时间为55-65分钟。

19、作为优选的,在步骤六中,升温至1200℃的时间为60-70分钟。

20、作为优选的,在步骤七中,升温至1350℃的时间为35-45分钟。

21、作为优选的,在步骤八中,降温至800℃的时间为85-95分钟。

22、作为优选的,在步骤十中,降温至500℃的时间为355-365分钟。

23、与现有技术相比,本发明的有益效果在于:

24、本发明的设计合理,方法简单,将420w不锈钢材料的热处理退火过程和烧结降温阶段合并,只需要调整烧结工艺降温阶段的参数即可降低420w不锈钢材料的烧结硬度,便于后续的整形、攻牙、抛光等工序,并且无需额外采用热处理专炉退火,减少了热处理专炉的升温和降温的时间,以及减少了物料中转时间(即转换炉具的时间),节省了人力成本,相当于降低热处理的成本费用,且烧结后的产品尺寸、硬度稳定性都比较适合量产。

技术特征:

1.一种420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤一中,炉内温度从常温加热到300℃的时间为55-65分钟;

3.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤三中,升温至600℃的时间为75-85分钟;

4.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤五中,升温至1050℃的时间为55-65分钟;

5.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤七中,升温至1350℃的时间为35-45分钟。

6.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤八中,降温至800℃的时间为85-95分钟。

7.根据权利要求1所述的420w材料通过合并热处理退火的烧结方式降低硬度的方法,其特征在于,在步骤十中,降温至500℃的时间为355-365分钟。

技术总结

本发明公开了一种420w材料通过合并热处理退火的烧结方式降低硬度的方法,该方法通过调整烧结工艺降温阶段的速率,即在800℃降温阶段先保温,然后保持50℃/min的降温速率从800℃降低到500℃,接着500℃到常温随炉冷却。本发明的设计合理,将420W不锈钢材料的热处理退火过程和烧结降温阶段合并,只需要调整烧结工艺降温阶段的参数即可降低420w不锈钢材料的烧结硬度,便于后续的整形、攻牙、抛光等工序,并且无需额外采用热处理专炉退火,减少了热处理专炉的升温和降温的时间,以及减少了物料中转时间,节省了人力成本,相当于降低热处理的成本费用,且烧结后的产品尺寸、硬度稳定性都比较适合量产。

技术研发人员:刘慧强

受保护的技术使用者:东莞市多盟精密五金有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!